弹性车轮对地铁列车碰撞安全性的影响

杨皓杰,肖守讷,高天阳

(西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

0 引言

近年来,城市轨道交通凭借其方便快捷、运量大、安全、准点等优势而得到广泛的发展。但城市轨道交通车辆运行过程中产生的噪声和振动,会严重影响旅客乘坐舒适性和沿途居民的生活质量。相比于刚性车轮,弹性车轮在减振降噪和降低轮轨动作用力等方面具备明显优势,所以许多发达国家已经开始在城轨车辆上使用弹性车轮。随着人们越发重视城市轨道交通的安全性,对城轨车辆使用弹性轮后在碰撞事故中的安全性进行研究是非常必要的。

日本铁道综合研究所(RTRI)[1]对不同类型的弹性车轮进行轮对落放试验,并对比不同的运行速度下刚性车轮和弹性车轮的动力学性能,研究不同试验下的轨道动态作用情况。结果表明:不同起吊高度下,弹性车轮与刚性车轮动载荷之比约为0.8;弹性车轮的刚度取决于橡胶隔层的刚度,轮辋和轮芯刚度的影响较小。KubotaMasanobu[2]对弹性车轮进行有限元分析,并通过桥梁板式橡胶支座力学性能试验测得橡胶材料的应力-应变曲线。由于橡胶和钢之间的摩擦系数影响接触应力状态,通过选择不同的摩擦系数进行计算,结果表明:随着摩擦系数的增大,计算应力有所降低。Jones[3]和BouvetP[4]分别使用滚动噪声预测软件TWINS研究橡胶参数对车轮噪声辐射的影响和弹性车轮应用于货车时的轮轨噪声。赵洪伦[5]对弹性车轮和刚性车轮进行了噪声对比试验,证实弹性车轮在降噪减振方面有良好的性能。张乐[6]使用软件ABAQUS对弹性车轮进行模态分析,结果表明:弹性车轮的各向刚度特性只与橡胶弹性元件的几何结构、过盈量的设置以及橡胶材料本身的特性有关,弹性车轮的各向刚度均为定值,其载荷与位移呈线性关系。杨阳[7]利用SIMPACK软件对比分析传统模型和复合模型下弹性车轮车辆以及刚性车轮车辆的临界速度、平稳性、曲线通过性能和轮轨磨耗等,结果表明:采用弹性车轮车辆的横向平稳性优于刚性车轮,弹性轮的曲线通过性能比刚性轮更优越。何侃[8]将弹性车轮引入轮毂电机系统,通过ADAMSVIEW软件建立模型研究如何最大程度并且合理地降低轮芯处轮毂电机系统所受到的振动冲击。

地铁车辆采用不同的车轮,利用有限元分析软件LS-DYNA,针对完全相同的两列4节编组地铁列车在不同的载荷类型和轨道类型下发生正面碰撞的情况,建立仿真计算模型,研究弹性轮在碰撞过程中对车辆安全性的影响。

1 列车碰撞场景设计

试验采用4节编组形式,为分析车辆使用弹性车轮对碰撞过程中列车安全性的影响,同时考虑到列车运行中不同的乘客质量,设计了如表1所示的8个列车碰撞场景。其中,列车头车和中间车箱的乘客定员人数分别为198人和216人,乘客平均质量为60kg。曲线轨道半径为800m,取曲线轨道的超高为69mm。列车在直线轨道和曲线轨道上的碰撞场景如图1所示。图1中A代表主动车,B代表被动车,J代表碰撞界面,其中J1为主动头车与被动头车碰撞界面。主动列车以25km/h的速度撞击结构完全相同的静止被动列车,轮轨间动摩擦系数设为0.2。碰撞过程中,主动车辆由初速25km/h逐步减速,而被动车辆则由静止逐步加速,当所有车辆达到相同的速度时,即认为碰撞结束。

表1 列车碰撞场景

图1 碰撞场景示意图

2 列车碰撞仿真模型

2.1 车辆有限元模型

头车带司机室的一端设有防爬吸能装置,其内有蜂窝铝材料组成的吸能结构,通过渐进的屈曲变形将碰撞过程中的动能转换为蜂窝铝的塑性变形能。为兼顾仿真精度和计算速度,司机室使用尺寸较小的单元进行离散,而其他车体结构的单元尺寸较大。轮对与轨道的接触区为车轮的轮缘处和踏面处,接触区为满足计算精度且准确描绘出轮缘和踏面的轮廓,网格细化为8mm。

弹性车轮区别于刚性车轮的地方在于车轮轮箍与轮芯之间增加了一层橡胶。目前弹性车轮大多为压缩剪切复合型,它能够承受压缩力和剪切力,且结构简单,方便安装和维修。橡胶材料采用Mooney-Rivlin模型,其材料常数为:C1=0.9012MPa,C2=0.5125MPa;泊松比υ=0.499 7[9]。

2.2 能量吸收方案

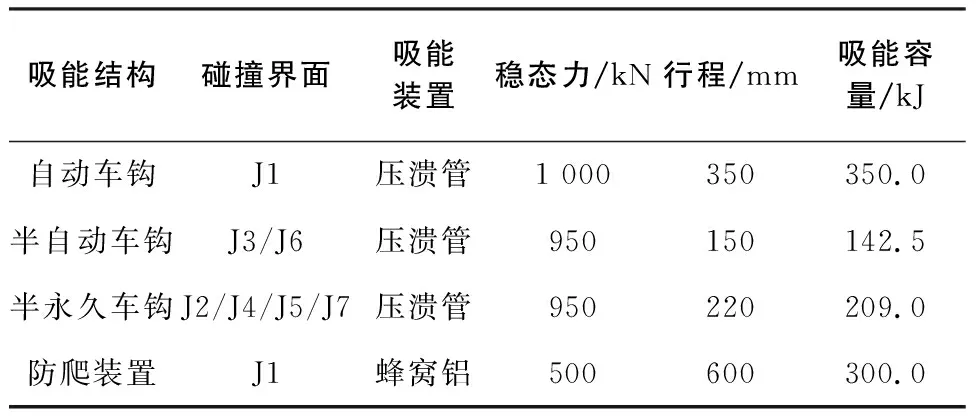

现代轨道车辆的设计理念中为保证乘员空间的完整性,列车采用多级能量吸收系统,依次是车钩缓冲装置、防爬吸能装置和车体端部变形吸能区。本文中J1界面的车辆采用自动车钩,J3和J6界面的车辆采用半自动车钩连接,其他碰撞界面的车辆采用半永久车钩连接。弹性轮对车辆和刚性轮对车辆采用相同的能量吸收方案,而车钩缓冲器的参数相同,缓冲器的最大阻抗力为800kN,最大压缩行程为73mm,其吸能容量为29.2kJ。地铁列车钩缓装置和防爬装置的能量吸收方案如表2所示。

表2 列车能量吸收方案

3 列车碰撞结果分析

3.1 弹性轮对车轮抬升量的影响

地铁列车在轨道上运动时,轮轨之间存在明确的几何约束关系,当车轮抬升量小于车轮轮缘的高度时,车轮无法摆脱钢轨的约束,可判定车辆尚未脱离轨道。车轮抬升量为车轮踏面名义接触点与钢轨顶面最高点之间的垂向距离,而我国地铁车辆上使用的LM磨耗型踏面车轮的轮缘高度为27mm。

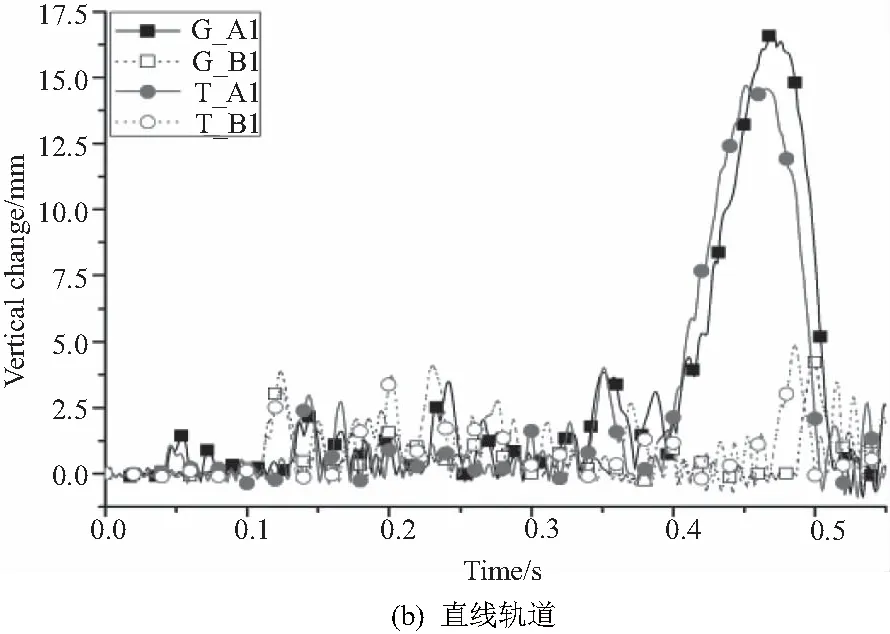

图2为空载工况下列车主被动头车的车轮抬升量,图中G代表刚性轮,T代表弹性轮。曲线轨道上,刚性轮和弹性轮最大车轮抬升量分别为26.32mm和22.19mm,刚性轮已经非常接近于脱轨的边缘。直线轨道上,刚性轮最大车轮抬升量为16.67mm,而弹性轮为14.28mm。与刚性轮相比,弹性轮的车轮抬升量在曲线轨道和直线轨道上分别降低了15.69%和14.34%。

图2 车轮抬升量-时间曲线(空载工况)

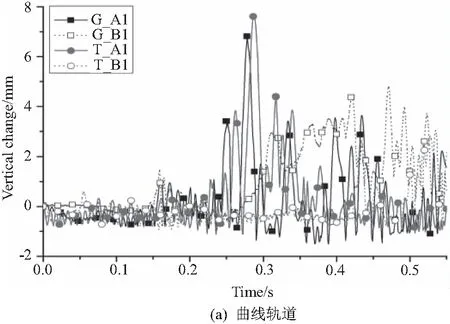

图3为定员载荷工况下列车主被动头车的车轮抬升量。相比于空载工况,在直线轨道和曲线轨道上的车轮抬升量都明显降低,且弹性轮的最大抬升量略大于刚性轮。曲线轨道上,刚性轮和弹性轮最大车轮抬升量分别为6.85mm和7.39mm。直线轨道上,刚性轮最大车轮抬升量为6.06mm,而弹性轮为6.42mm。与刚性轮相比,弹性轮的车轮抬升量在曲线轨道和直线轨道上提高了7.88%和5.94%。

图3 车轮抬升量-时间曲线(定员载荷工况)

3.2 弹性轮对脱轨系数的影响

1896年Nadal提出以脱轨系数(即轮轨横向力Q与垂向力P的比值)为准则判别车辆是否脱轨,不同的国家和学者以此为基础进行车辆脱轨的深入研究,并提出了不同的脱轨系数限值。我国GB5599—85[10]规定脱轨系数第一限度为1.2(合格标准),第二限度为1.0(安全标准),本文取脱轨系数限值为1.0。同时碰撞过程中轮轨间作用力在极小的时间段内会产生较大的波动,导致脱轨系数迅速增大并超过限值,然后又迅速恢复到正常,这样的状态下车辆并不一定有脱轨的危险。因此需要考虑脱轨系数大于限值的最大作用时间,时间越长车辆脱轨的危险性就越大。

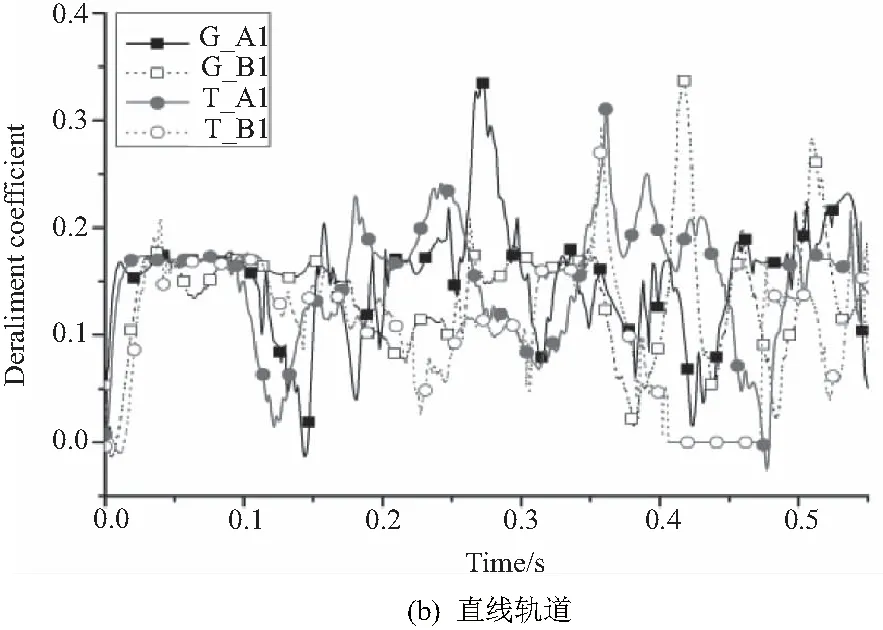

图4为空载工况下列车主被动头车的脱轨系数。曲线轨道上,刚性轮和弹性轮的脱轨系数均超过了限值,其中刚性轮的脱轨系数最大值为4.79,超过限值1.0的最大作用时间为23ms,而弹性轮的脱轨系数最大值为2.69,超过限值1.0的最大作用时间为17ms。相比于刚性轮,弹性轮的脱轨系数最大值降低了43.84%,超过限值的最大作用时间降低了26.09%。直线轨道上,刚性轮和弹性轮的脱轨系数都没有超过限值,弹性轮的脱轨系数最大值为0.31,略小于刚性轮的0.34。

图4 脱轨系数-时间曲线(空载工况)

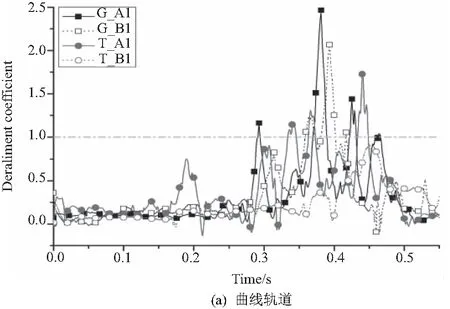

图5为定员载荷工况下列车主被动头车的脱轨系数。曲线轨道上,刚性轮和弹性轮的脱轨系数均超过了限值,但其最大值明显小于空载工况下的脱轨系数。刚性轮脱

轨系数最大值为2.44,超过限值1.0的最大作用时间为18ms,而弹性轮的脱轨系数最大值为1.73,超过限值1.0的最大作用时间为14ms。相比于刚性轮,弹性轮的脱轨系数最大值降低29.10%,超过限值的作用时间降低22.22%。直线轨道上,刚性轮和弹性轮的脱轨系数都没有超过限值,弹性轮的脱轨系数最大值为0.26,略小于刚性轮的0.29。

图5 脱轨系数-时间曲线(定员载荷工况)

3.3 弹性轮对轮重减载率的影响

列车脱轨试验结果表明,仅通过脱轨系数判断列车是否脱轨是不够的,一些国家还采用轮重减载率作为评定指标。车辆轮重减载率的计算公式为:

其中:ΔQ1和ΔQ2为左右轮轮载减少值,Q为轮对左右轮载平均值,Q1和Q2为车轮实际载荷。

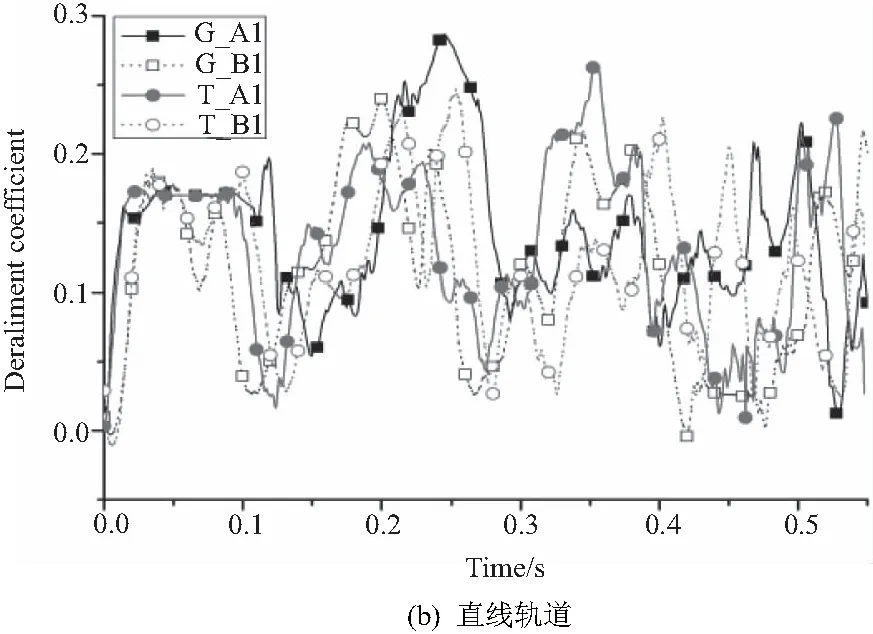

GB5599—85[10]同样规定了轮重减载率的限值,其第一限度为0.65(合格标准),第二限度为0.6(安全标准)。近年来我国的脱轨试验已经超过了标准中规定的限值,本文取轮重减载率限值为0.65,且同样需要考虑其大于限值的最大作用时间。为了能够和脱轨系数相结合,从而有效地评定地铁车辆在碰撞过程中是否发生脱轨行为,图6和图7为上一节中脱轨系数相应轮位的轮重减载率。

图6为空载工况下车辆的轮重减载率都超过了0.65,尤其是在曲线轨道上主被动头车都频繁超标。曲线轨道上,刚性轮和弹性轮的轮重减载率都达到1,弹性轮超过限值0.65的最大作用时间为23ms,略小于刚性轮的25ms。直线轨道上,刚性轮和弹性轮的轮重减载率最大值分别为1和0.95,超过限值0.65的最大作用时间分别为11ms和8ms,相比于刚性轮,弹性轮的轮重减载率最大值减少5%,超过限值的作用时间降低27.27%。

图6 轮重减载率-时间曲线(空载工况)

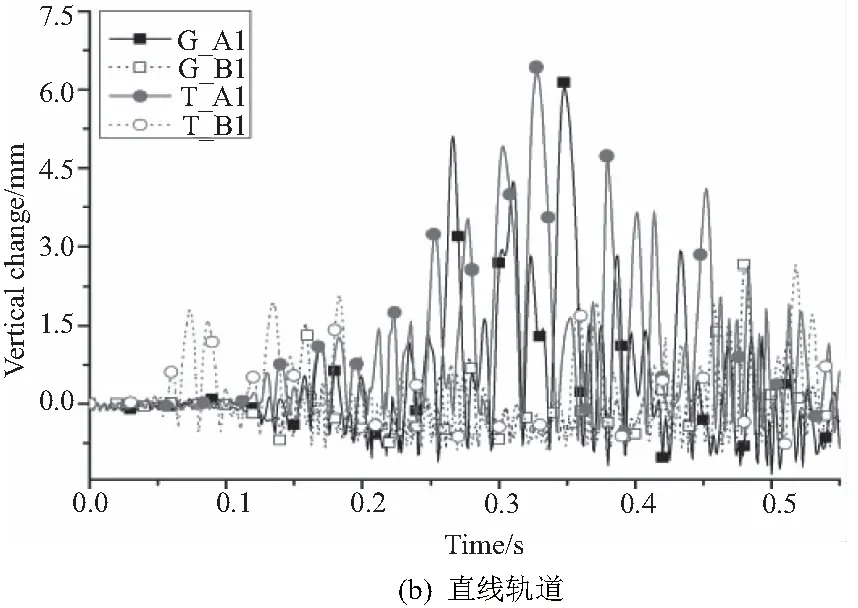

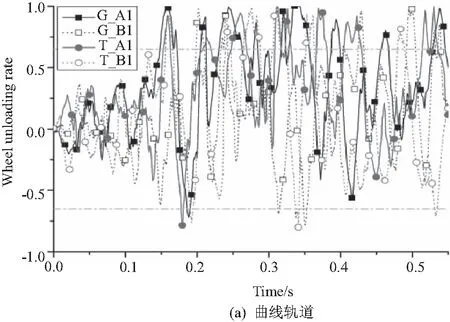

如图7所示,定员载荷工况下车辆的轮重减载率也都超过了0.65。曲线轨道上,刚性轮和弹性轮的轮重减载率都达到1,弹性轮超过限值0.65的最大作用时间为20ms,小于刚性轮的22ms。直线轨道上,刚性轮和弹性轮的轮重减载率最大值分别为1和0.86,超过限值0.65的最大作用时间分别为7ms和4ms,相比于刚性轮,弹性轮的轮重减载率最大值减少了14%,超过限值0.65的作用时间降低了42.86%。

4 结语

根据建立的地铁列车有限元模型和设计的8个碰撞场景,对比弹性轮和刚性轮在碰撞过程中的安全性,从车轮抬升量、脱轨系数和轮重减载率3个方面分析弹性轮对在碰撞中的影响,得到以下结论:

1) 空载工况下,弹性轮的车轮抬升量相比刚性轮有较大幅度的减少,其中曲线轨道上最多能降低15.69%;定员载荷工况下,弹性轮的车轮抬升量略大于刚性轮,但其最大值仅为7.39mm,远小于轮缘高度。

2) 空载工况和定员载荷工况下,弹性轮在曲线轨道上的脱轨系数最大值和脱轨系数超限最大作用时间都小

图7 轮重减载率-时间曲线(定员载荷工况)

于刚性轮,其中在空载工况中尤为明显,脱轨系数减小43.84%,超限时间减少26.09%。直线轨道上弹性轮和刚性轮的脱轨系数均未超过限值,弹性轮的最大值略小。

3) 曲线轨道上弹性轮和刚性轮的轮重减载率都达到1,且轮重减载率超限最大作用时间的差距较小;直线轨道上弹性轮的轮重减载率超过限值但均未到达1,超限最大作用时间也小于刚性轮。

研究结果表明,碰撞过程中弹性车轮具备更好的安全性,其抗脱轨性优于刚性车轮,尤其在空载工况下较刚性车轮更具有优越性。