铝-镁异种金属对接搅拌摩擦焊断裂行为分析

周春东,周琦,孙宏宇

(1. 常州大学 怀德学院,江苏 常州 213016; 2. 南京理工大学 材料科学与工程学院,江苏 南京 210094)

0 引言

搅拌摩擦焊(FSW)是一种新型固相连接技术,利用搅拌头与焊件挤压摩擦生热和材料塑性变形热软化材料,将高度塑性变形的材料逐渐沉积在搅拌头的背后,获得搅拌摩擦焊焊缝[1-3]。与熔焊相比,焊接温度一般低于焊件材料熔点,合金元素烧损倾向低;焊缝平整,变形小;无需填充材料,节约资源。目前,在轻金属-铝合金焊接领域应用成熟。

铝合金和镁合金是目前最具应用前景的轻型有色金属材料[4-5]。但是,由于铝合金和镁合金都属于共晶合金,而且线膨胀系数大、熔点低、导热系数高,采用传统的熔焊方法进行焊接时,容易产生热裂纹、气孔、合金元素烧损和焊缝区软化等问题,严重阻碍了铝合金和镁合金在各个工业领域的使用[6-7]。而搅拌摩擦焊低热输入特点决定了其在异种材料焊接领域抑制脆性相生成的优势,通过搅拌摩擦焊获得性能良好的焊接接头,充分发挥镁、铝合金各自的性能优势,这将进一步扩大镁合金作为结构件在高新技术领域的应用。但镁/铝异种金属搅拌摩擦焊的研究依然十分迫切,镁/铝搅拌摩擦焊接头中常见孔洞、隧道等缺陷,同时铝镁金属间化合物的生成也降低了接头的力学性能,所以镁铝异种金属搅拌摩擦焊仍然需要进一步的深入研究。

前期以6mm厚的6061铝合金和AZ31镁合金板材的异种材料搅拌摩擦焊接试验为基础,通过大量实验验证在旋转速度为900r/min,焊接速度为50mm/min时获得表面成型良好的对接焊缝,但是其焊接强度较低。为分析其低强的原因,本文利用扫描电子显微镜、EDS能谱仪、X射线衍射仪等手段研究其焊缝的断裂行为及其机理。

1 试验材料及方法

采用6061铝合金和AZ31B镁合金作为试验材料,试板尺寸为300mm×70mm×6mm,其质量分数分别见表1和表2。试验前先用砂纸将镁板和铝板打磨干净,除去表面氧化膜,再分别用丙酮和酒精擦拭待焊部件油污部位。然后用夹具将对接的两板固定,采用根部直径为6.2mm,端部直径为4.3mm,轴肩直径15mm,长度为5.7mm,带有螺纹的锥形搅拌针进行镁/铝异种金属的搅拌摩擦焊试验。利用扫描电镜观察断口形貌和能谱分析并用XRD对断口物相进行分析。

表1 铝合金6061的质量分数 %

表2 镁合金AZ31B的质量分数 %

2 结果与分析

2.1 焊缝成型

试验主要研究焊接工艺参数、搅拌头前进侧材料和搅拌头偏置对焊缝成型及性能的影响。通过大量的工艺试验表明,当镁板置于搅拌头前进侧时,焊缝存在大量沟槽缺陷,无法获得成型良好的焊缝。而铝板置于前进侧时,当搅拌头旋转速度为900r/min,焊接速度为50mm/min时,可获得成型较好的焊缝。相同条件下,搅拌头偏置镁侧1mm时,焊缝表面出现裂纹,而搅拌头偏置铝侧1mm可获得成型最佳的焊缝,如图1所示。

图1 焊缝成型图

2.2 接头断口形貌分析

采用扫描电镜及自带的能谱仪对试验中前进侧为铝,转速为900r/min,焊接速度为50mm/min,搅拌头偏向铝合金1mm和镁合金1mm两组样品的焊缝铝侧断口进行扫描得到断口的微观结构特征。

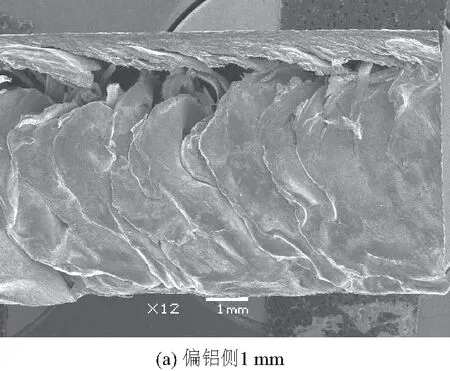

图2(a)为偏向铝合金的焊缝断口放大12倍的形貌图,可以明显看出焊缝底部存在孔洞。断口中部和上部存在呈周期性排列的“片层饼”状结构[8-9],相邻的间隔大约为1mm,这可能与搅拌摩擦焊焊缝内部S线的形成机理[10]相关。由于搅拌头旋转挤压带动材料流动,在焊接方向形成周期性的材料堆积填充,形成周期性的结合薄弱区,最终断口出现沿焊接方向周期性排列的“片层饼”结构。

图2(b)为偏向镁合金的焊接断口放大12倍的形貌图,无明显周期性特征结构存在,说明断裂形貌还与基体金属和及其成分有关。除焊缝底部组织致密,其他区域存在大量孔洞和丝状拉拔结构。其缺陷形成机理可能是由于搅拌头偏向镁侧,镁板搅入焊缝量增加,镁塑性较差,随搅拌头旋转填充的金属量不足,导致大量孔洞出现。部分塑性较好的区域,由于镁合金均匀附着在铝基体上,结合搅拌头搅拌作用,形成丝状疏松连接,拉伸断裂后形成图示丝状拉拔结构。

图2 焊缝断口放大图×12倍

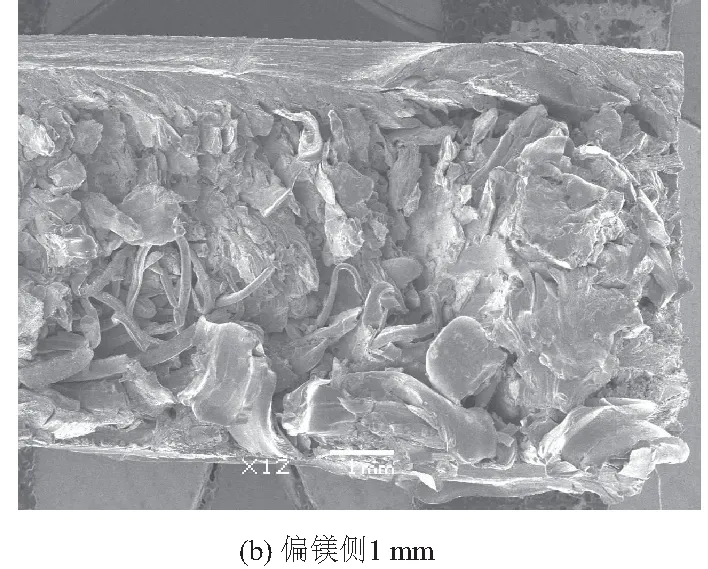

图3(a)-图3(d)是偏铝侧焊件断口选取2个不同区域的放大图。由上向下放大倍数依次为×100、×500、×2 000。可以看出不同区域断口形貌差别较大,同一试样的不同区域的断裂形式也存在很大的差异。图3(a)为焊缝底部的100倍放大图,可以看出焊缝底部金属呈流线拉长结构,是由搅拌针顶部的旋转挤压所致。图3(c)为搅拌针顶部旋转搅拌形成的孔洞附近的2 000倍放大图。由孔洞附近的放大图可以看出断口表面非常粗糙,附着大量团絮状物质,可能是由于铝镁焊接时塑性差异引起镁粉或金属间化合物附着铝基体。图3(b)和图3(d)为韧性断裂和脆性断裂特征图,韧性断口图上有大量深浅不一的韧窝,韧窝的存在表明该区域的塑性较其他区域好。脆性断口表面相对平整,存在明显的河流花样、解理台阶等特征,没有任何韧窝或类韧窝的存在。微观形貌表明焊接残余应力在垂直焊接方向上存在分力,使得材料沿解离面发生了穿晶断裂,断裂形式为脆性断裂[11-12]。该处脆性断裂可能是镁/铝材料散热系数及热膨胀系数差异导致焊缝冷却过程中残余应力值迅速上升,并且在铝/镁异种金属接头中脆性金属间化合物的双重作用下发生脆断。

图3 偏铝侧断口放大图

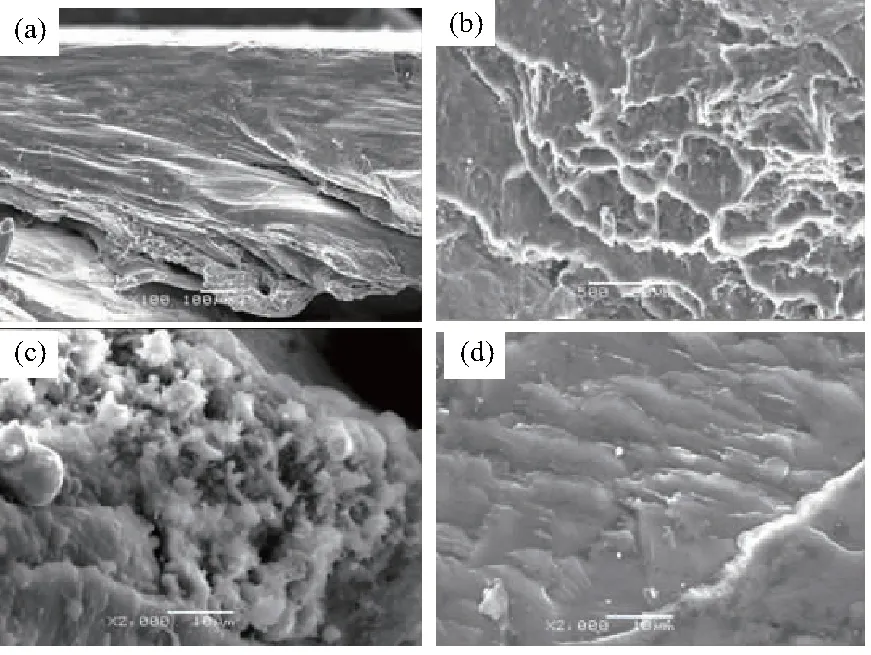

图4(a)-图4(d)是偏镁侧的焊件断口选取2个不同区域的形貌图,由上向下放大倍数依次为×30、×100、×1 000。由焊缝断口图4(a)可以看出焊缝存在较多的非致密块体结构,块体结构之间为孔洞缺陷,表明由于搅拌头偏向镁合金一侧,导致焊缝中镁合金含量增加,镁的流动塑性较差,使得焊缝搅和的金属的流动塑性降低,导致焊缝金属不能随搅拌头旋转挤压完全填充而出现孔洞、隧道等缺陷。图4(c)为焊缝根部断口100倍放大图,可以看出焊缝底部金属呈流线拉长结构,是由搅拌针顶部的旋转挤压所致。图4(c)和图4(d)为焊缝中部块体结构100倍和1 000倍放大图,可以看出其断口表面同样附着着大量的团絮状物质,其可能是由于铝/镁焊接时塑性差异引起镁粉或金属间化合物附着铝基体所致,最终使得焊缝中断口特征为脆性断裂。

图4 偏镁侧断口放大图

综合以上分析可以得出如下结论:1) 偏铝侧1mm的焊缝断口大部分区域为脆性解理断裂,少数区域为微孔聚合断裂;2) 偏镁侧1mm的焊缝断口主要为脆性解理断裂,镁铝混合不均匀,孔洞较多。故搅拌头偏向铝合金板1mm时的焊接效果从断口分析看要优于搅拌头偏向镁合金板1mm。

2.3 XRD物相分析和断口EDS能谱分析

对搅拌头偏置铝合金板试件和偏置镁合金板试件焊缝进行XRD检测分析,结果表明焊缝中除了Mg、Al单相外还存在镁/铝金属间化合物,主要包括Mg2Al3和Mg17Al12。结合镁/铝合金相图可知,铝/镁元素比例满足共晶相成分比例,温度在450℃左右时,易出现Mg2Al3共晶组织;温度在437℃左右时,易出现Mg17Al12共晶产物,而铝/镁异种金属搅拌摩擦焊焊接温度也恰好在这一温度区间,因而出现Mg2Al3和Mg17Al12金属间化合物。铝/镁金属间化合物的产生还可能与铝/镁材料粘塑性搅和时原子的扩散有关。

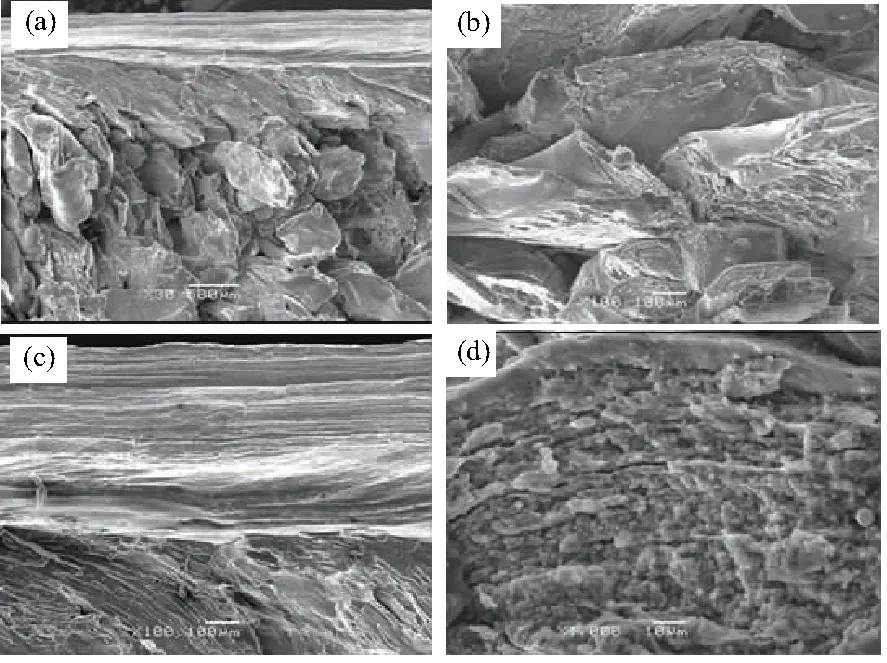

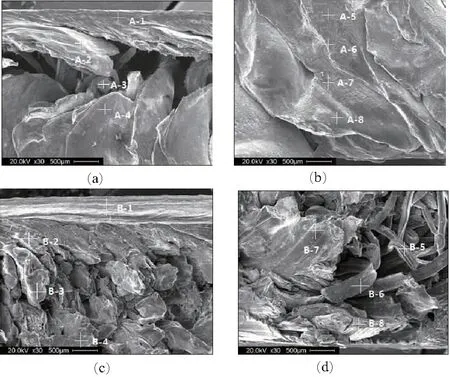

为了进一步分析焊缝断口中的金属间化合物种类、组合及分布情况,采用点扫描的方式对偏铝侧焊件和偏镁侧焊件2组焊缝断口界面不同的位置进行能谱分析。在偏铝侧和偏镁侧2个断口试样上分别选择8个点进行点扫描点,其扫描位置如图5所示,其中图5(a)和图5(b)为偏铝侧断口试样,图5(c)和图5(d)为偏镁侧断口试样。

图5 焊缝断口点扫描位置图

偏铝侧试件断口能谱扫描图结合镁铝二元相图得到的扫描点成分如表3所示。可以看出焊缝内部主要产生了Al、Mg2Al3及其混合相,并且Al相占一大部分,这与搅拌头偏向铝合金板一侧,焊缝中元素分布不均匀有关,脆性相的存在与2.2中偏铝侧断口的脆性断裂特征相吻合。A-1、A-2、A-3位于焊缝底部,材料流动性较轴肩区差,生成脆性相Mg2Al3;A-4、A-5、A-6位于搅拌针影响的区域,搅拌头的搅拌作用使镁/铝充分混合,主要生成Mg2Al3和Al+Mg2Al3共晶组织;A-7和A-8位于轴肩附近区域,搅拌头轴肩旋转挤压作用带动材料充分混合,同时轴肩与材料之间的摩擦热量较高,加快镁/铝原子的相互扩散,故生成Al+Mg2Al3的共晶组织。

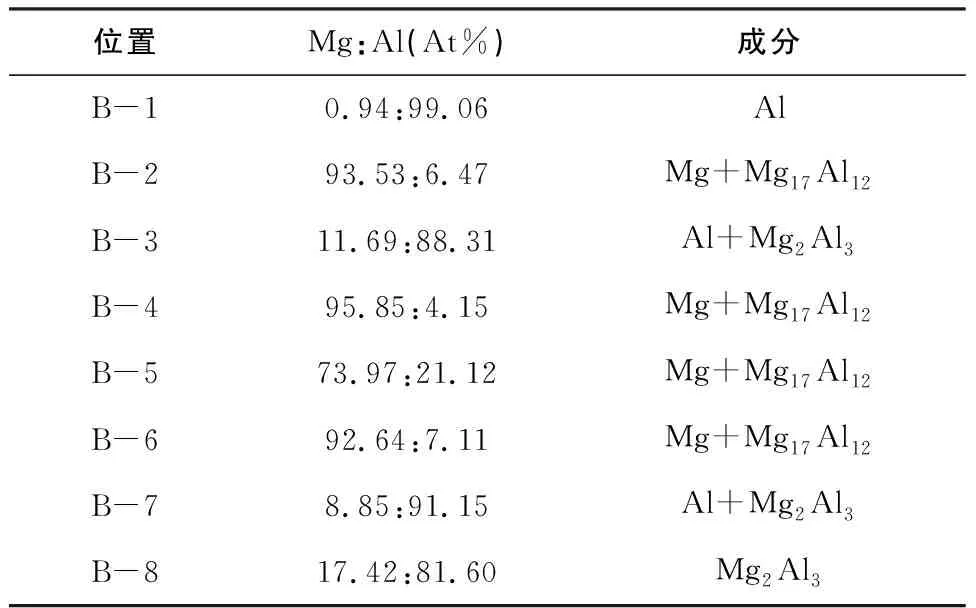

偏镁侧试件断口能谱扫描图结合镁铝二元相图得到的扫描点成分如表4所示。与偏铝侧断口能谱扫描结果相比,焊缝内的Mg元素的含量大大增加,主要生成共晶组织Mg+Mg17Al12、少量的Mg2Al3和共晶组织Al+Mg2Al3,金属间化合物的种类较偏铝侧焊缝试件断口多。B-1为单相Al,B-1位于焊缝底部,焊缝底部镁/铝搅和程度较低,断口位置可能偏向铝侧,因而该点处能谱分析结果为单相铝;B-2、B-4、B-5、B-6虽然位于搅拌头的影响区域,但是由于搅拌头偏置镁合金板侧,焊缝中镁含量增加,而镁元素含量的增加为金属间化合物Mg17Al12提供了足够的成分,因而焊缝断口中多数区域能谱分析结果显示出现Mg17Al12相。而镁合金分布较少的区域侧优先形成了Al+Mg2Al3共晶组织,如B-3、B-7和B-8。 搅拌头偏置镁合金板侧时,焊缝中镁含量的增加,降低了焊缝金属的流动性,导致焊缝中出现孔洞、隧道等缺陷,同时大量的Mg17Al12、Mg2Al3和Mg+Mg17Al12,增加了接头脆性,导致在焊缝表面易出现裂纹缺陷[13-14]。

表3 偏铝侧试件能谱测试结果质量分数 %

表4 偏镁侧试件能谱测试结果质量分数 %

3 结语

1) 镁作为前进侧或搅拌头偏向镁侧时,焊缝表面有飞边、焊缝内部有孔洞、隧道缺陷,而铝板为前进侧,焊接速度为50mm/min,转速为900r/min时,焊缝成型良好,偏置铝侧1mm时成型最佳。

2) 搅拌头偏置铝侧1mm时,焊缝断口存在呈周期性排列的“片层饼”状结构,相邻的间隔大约为1mm。搅拌头偏向镁板1mm时,焊缝存在大量孔洞和丝状拉拔结构。

3) 焊缝XRD物相分析和断口EDS能谱扫描表明焊缝中含有大量的脆性相Mg2Al3、Mg17Al12,大量的脆性相决定了断口形貌图中断裂面主要以解理断裂为主,有少量的韧窝存在,脆性相的存在严重降低了接头质量。