计算机控制小磨头抛光技术研究进展

张林,林有希

(福州大学 机械工程及自动化学院,福建 福州 350108)

0 引言

随着科学技术的飞速发展,对高精度光学元件的需求不断提高,非球面光学元件在航空航天、光学仪器等领域的应用越来越广泛。将非球面元件用于光学系统中,可以有效改善成像质量,消除球面光学元件中容易产生的球差、像差。同时,还能减少系统中光学元件的数量,使光学系统的体积减小、结构简化、质量减轻[1]。

在传统非球面光学元件抛光过程中,主要通过技术人员手工修磨,因此存在加工效率低,精度稳定性差的缺点,且产品加工质量十分依赖技术人员的经验和技巧,很难达到技术要求。计算机控制小磨头抛光技术的提出有效解决了这些难题。计算机控制小磨头抛光技术也被称为计算机控制光学表面成形技术(computercontrolledopticalsaurface,CCOS),是发展于20世纪70年代的光学加工技术,该技术在大口径光学非球面元件加工领域扮演着重要角色。近年来发展的磁流变抛光、气囊抛光、离子束抛光和大气等离子体抛光等技术,全是基于这一原理的抛光技术[2-5]。

本文首先阐述CCOS技术的原理及发展过程及CCOS技术的研究情况和实验结果,随后对几项关键技术的研究成果及现状进行综述,最后对CCOS技术未来的发展趋势进行展望。

1 CCOS技术的原理和发展

1.1 原理及特点

CCOS技术的基本原理如图1所示。根据测量所得的面型误差,在计算机的控制下,用一个相对比加工零件小得多的小磨头(通常小于工件直径的1/4),通过改变抛光小磨头的加工轨迹、运动速度和压力,控制抛光驻留时间,对工件表面进行抛光,从而控制抛光磨头在工件表面不同加工区域的材料去除量,减小面型误差,同时得到预期的抛光表面[6]。

图1 CCOS加工非球面示意图

实质上,CCOS技术相当于对加工技术人员的经验和技巧进行数字化、定量化,在计算机的控制下,控制抛光磨头运动,完成对光学元件表面的加工[7]。相比于传统的依赖技术人员经验和技巧的方法,CCOS技术能更加准确地辨别工件的面形,更加稳定地控制整个抛光过程。此外,CCOS技术采用小磨头进行加工,一方面可以实现与加工工件面型的良好吻合,另一方面可充分发挥计算机重复精度高、执行速度快的优点,使得非球面光学元件抛光的加工精度与效率大幅提高[8]。

1.2 CCOS技术的发展

CCOS技术的发展由美国Itek公司的Rupp最先提出。由于当时计算机技术及精密测量技术的发展水平不高,导致该技术的应用并不广泛。20世纪80年代,Aspden率先研究了材料的去除机理和数学模型[9]。1977年Jones等[10]基于Aspden的研究提出了一种计算小磨头抛光驻留时间的模型,该模型通过卷积迭代法计算驻留时间,为CCOS技术此后的发展奠定了重要的理论基础。Jones等[11]基于上述理论研究,成功开发出世界上首台由计算机控制的抛光机床。应用这台抛光机床,Itek公司为美国空军加工出了一块抛物面反射镜(口径:φ500mm;相对口径:F3.5;面形精度:RMS0.04μm;表面粗糙度:< 5nm),整个加工周期历时3个月,相比于传统手工加工,大大缩短了加工时间。得益于计算机技术的迅速发展,在20世纪80年代后期,CCOS技术得到了进一步的完善。同时,在CCOS技术的发展过程中,以美国为首的一系列发达国家认识到该技术在非球面加工领域的优势,投入大量精力对该技术进行研究[12-14]。

20世纪90年代以后,世界各地的科研机构发展了许多针对CCOS技术新方法和新工艺,使该技术不断成熟,开始进入实用化阶段。Itek公司对原有的CCOS工艺进行改进,成功开发了真空自砺磨头[15-17],在5个月的加工周期中,加工出超薄光学元件(离轴抛物面:口径为φ2 000cm,面形精度达到了RMS0.034μm,表面粗糙度<1nm,厚度仅为1.7cm)。俄罗斯Vavilov国家光学研究所与Optics科技生产联合体等机构研制了AD系列CCOS数控抛光机床,用于加工各类非球面光学元件,其加工孔径范围为250~4 000mm[18-19]。在法国兆焦耳激光计划(LMJ)中,REOSC公司应用CCOS制造了相对孔径为F5、口径为250mm×250mm的方形纳米级精度聚焦透镜[20]。

进入21世纪,高效率、低成本和非专家可操作成为新时代CCOS技术的发展方向。应用CCOS技术,美国Tinsley实验室在2006年仅耗时3个多月(比预期计划提前41天)就完成了对JWST主镜的一块子镜的研磨,面型精度由PV250.57μm、RMS49.10μm收敛到PV22.4μm、RMS1.46μm。

相比国外,我国对CCOS技术的研发起始时间较晚,主要开始于20世纪 80年代末90年代初,相关科研单位(如中国科学院长春光学精密机械与物理研究所、国防科技大学、北京理工大学等)对CCOS技术开展研究,并取得了一定的研究成果。1995年,长春光机所率先设计制造出国内第一台数字控制非球面光学加工中心FSGJ-I,由此揭开了从原理性样机向工程实际应用过渡的新篇章[21]。

CCOS技术发展过程中最具代表性的事件是其在哈勃空间望远镜(图2)修复过程中的应用。当哈勃空间望远镜进入太空使用时,发现其非球面主镜有2μm的面形误差,这一瑕疵就造成了原先设计为140亿光年的观测距离直接缩短为40亿光年。在1994年,由Tinsley公司和Itek、Easterm-Kodak等公司通力合作,应用CCOS技术加工出了哈勃望远镜主镜的误差校正镜,对太空中哈勃望远镜进行了修复工作[22-23]。经过修复的哈勃望远镜观测距离达到了120亿光年,至今该误差校正镜的制造仍能代表该领域顶尖水平。

图2 应用CCOS 技术制造的哈勃望远镜反射镜

2 CCOS关键技术的研究状况

2.1 驻留时间求解算法

在CCOS抛光过程中,需要通过计算小磨头在各个点的驻留时间来控制材料的去除量。因此,驻留时间算法对加工零件的表面精度起到了决定性作用。近些年来,相关学者对CCOS的驻留时间算法做了许多研究,主要包括两种类型:基于离散卷积模型的算法和基于线性方程模型的算法。

基于离散卷积模型的算法主要包括迭代法、傅里叶变换法等。Jones等[24]最先采用迭代算法用于计算驻留时间,为驻留时间算法的发展奠定了重要的基础。但是,研究人员在加工零件时发现该方法不稳定且容易出现加工结果不收敛的情况[25]。在此基础上,Wilson等[26-27]开发了傅里叶变换算法,使得驻留时间的求解由原先在空间域的二维卷积过程转换为在频域的二维卷积过程。相比于迭代算法,傅里叶变换算法的计算量较小,但是当去除函数接近0时,对其变换过程中会出现困难,常常通过经验对计算中的某些参数进行设定,且计算结果会出现正负交替的情况。需要对这些结果进行特殊的处理,不能保证一定收敛[28]。因此,Zhou等[29]提出了一种通过添加阻尼因子来控制迭代法发散,改进后的驻留时间算法在实验中表现出了良好的效果。随后,为了进一步改善迭代算法的计算效率,尤其是当其用于大口径光学元件抛光时,Wang等[28]提出了一种自适应迭代算法,计算机模拟结果显示该方法对于计算加工口径为1 000mm×1 000mm的光学元件驻留时间只需数秒。此外,Dong等[30]提出了一种基于迭代法的改进驻留时间算法,实验结果证实了该方法用于计算子孔径抛光驻留时间的可行性。

基于线性方程法的算法主要包括最小二乘分解正则化方法(LSQR),截断奇异值分解(TSVD)正则化方法和Tikhonov正则化方法等。1992年,Carnal等[31]首先介绍了线性方程法,并采用LSQR方法求解驻留时间,为驻留时间的解法打开了新的通道。新模型克服了离散卷积的许多缺点,并且比离散卷积模型更加灵活,但其通常需要对驻留时间的负数结果进行补偿。Lee等[32]利用非负最小二乘法(NNLS),以获得最佳的实际解。这种方法具有很高的计算精度,并且不需要保持去除点和驻留点之间的一致性,但其需要花费大量时间计算。周林等[33]使用TSVD方法来求解线性方程模型,通过使用“L-曲线”,很容易找到时间和残差之间的平衡。但是,这种方法需要消耗大量的硬件资源来计算,因此,不适用于大型精密光学制造中驻留时间的求解。Deng等[34]利用Tikhonov正则化方法建立残余误差和能量的组合优化,可以在适当的约束条件下获得稳定的驻留时间解。遗憾的是,这种方法涉及到大量奇异值分解矩阵和正则化因子的设置,因此也需要进行大量计算。李洪玉等[35]用适当的优化算子修正线性矩阵,以便实现更快的收敛。但是当进行大口径光学元件加工时,结合所有驻留点处的材料去除率的矩阵元素数量非常大,这意味着它对计算机运存的要求会相当高。针对以上问题,Cheng等[36]提出了一种使用稀疏矩阵运算来构建和存储线性方程的系数矩阵方法,可以将计算驻留时间内存和时间消耗降低几十到几十倍,适用于大口径光学元件加工驻留时间计算。

2.2 抛光轨迹规划

CCOS加工过程中抛光磨头沿着规划的抛光轨迹实现光学元件表面材料的抛光去除,其规划轨迹的优劣直接影响着非球面光学元件的抛光精度与生产效率。因此,如何提高抛光轨迹的规划质量,就成为了高精度非球面加工的重点研究内容。

a) 传统抛光轨迹规划方法

传统抛光轨迹规划方法列举如下[37-38]:

1) 光栅轨迹:光栅轨迹是一种广泛使用于CCOS的抛光轨迹。如图3(a)所示,这种轨迹包括很多条扫描线,在抛光进行过程中,抛光磨头以恒定的步进尺寸在部件表面上来回移动,直至通过整个加工表面。

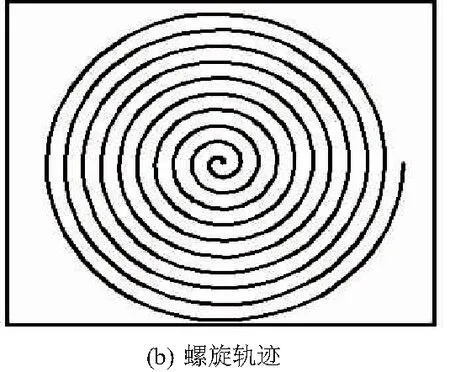

2) 阿基米德螺旋线轨迹:扫描轨迹便于规划,易于控制,对机床的要求较低,所以应用很广泛。但是对于回转曲面的加工则不是十分方便,此时常常使用螺旋轨迹。阿基米德螺旋线轨迹如图3(b)所示,抛光磨头从被加工零件的边缘开始,以螺旋运动朝向零件的中心,并以均匀步距向内行进,抛光磨头离工件中心的距离逐渐变小。

传统轨迹规划算法大都建立在磨削基础之上,并没有充分发挥小工具头抛光的特点。一般情况下,抛光磨头的尺寸相对加工零件较小,且由于两种轨迹本身固有的周期性,导致抛光后的表面易产生中、高频误差。此外,由于抛光轨迹过于规则,无法根据加工零件表面进行调整,导致加工时间过长,加工效率低。因此,相关学者在以往轨迹规划方法的基础上,针对CCOS的轨迹规划方法进行了许多研究。

图3 传统抛光轨迹示意图

b) 改进的抛光轨迹规划方法

为了确保抛光过程覆盖的均匀性,Rososhansky等[39]在光栅轨迹规划方法当中引入柔性抛光头与工件的弹性接触变化。文献[40] 中针对光栅轨迹抛光引入行距适应算法,将该方法应用于自由曲面加工中,提高了抛光轨迹覆盖的均匀性。

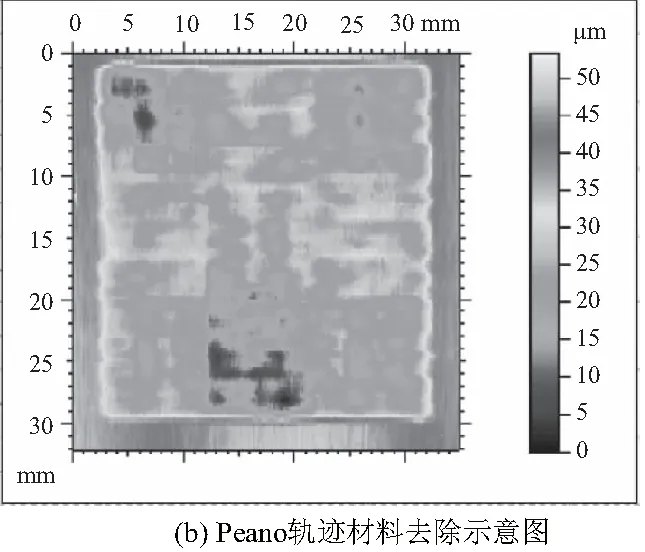

Tam等[41]研究了光栅轨迹和Peano轨迹对材料去除的影响。实验结果表明在光栅轨迹加工过程中存在明显的边缘效应,而Peano轨迹则有效避免了边缘效应的产生(图4(a)、图4(b))。同时文献中指出,为了更均匀地移除材料,轨迹方向的变化应当均匀地分布在整个表面上。

图4 光栅轨迹和Peano轨迹加工结果对比

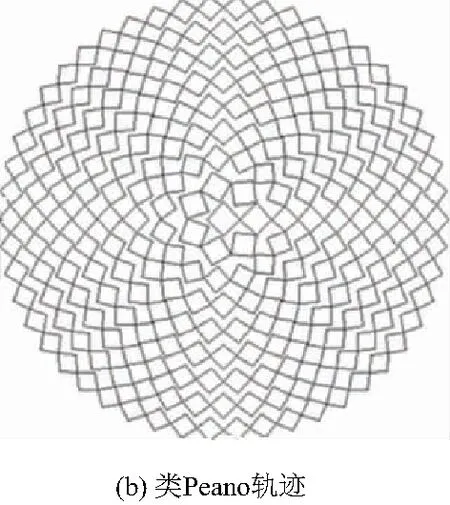

Peano轨迹在加工平面零件时得到了良好的效果,但对于非球面零件的加工,Peano轨迹无法确保达到预期的加工结果。因此,文献[42] 在Peano轨迹(图5(a))的基础上提出了更适合于非球面零件加工的类Peano轨迹(图5(b)),在对直径为100mm的非球面零件加工的实验中,经过145min的加工,使得面型误差由PV=0.386 λ,RMS=0.056 λ收敛至PV=0.097 λ,RMS=0.011 λ(其中λ=632.8nm)。

图5 Peano轨迹与类Peano轨迹对比图

在螺旋线轨迹改进方面,周林等[43]针对阿基米德螺旋线轨迹加工工件中心区域时工件转速过快的缺点,提出了等面积增长螺旋线加工轨迹。实验结果表明,使用该方法可以有效改善阿基米德螺旋线轨迹加工中心区域容易产生过加工的问题。在加工过程中使用等面积增长螺旋线轨迹,可以使加工转速趋于稳定并降低加工中心区域的转速,因此对机床的运动性能的要求也相对较低,从而降低光学元件的生产成本[44]。

曲兴田等[45]针对阿基米德螺旋线轨迹加工过程中由于弹性接触变化和投影行距变化导致加工表面不均匀的现象,引入了重叠率的概念,以量化去除区域接触变化,并在此基础上提出了等重叠率螺旋线抛光轨迹规划方法,进行非球面加工仿真。仿真结果表明该方法有效改善了传统的螺旋线抛光轨迹并获得更好的加工精度。

3 结语

CCOS技术发展至今己经成为一门比较成熟的先进光学制造技术,国内外学者在改进驻留时间求解算法、优化抛光轨迹等方面进行了大量研究。然而,该技术仍有一些问题需要解决:对于大口径光学元件加工驻留时间的计算,应当开发出更高效、稳定的适用于大口径光学元件加工的驻留时间求解算法;在轨迹规划方面,近年来提出了多种针对CCOS技术进行优化的抛光轨迹规划方法,但相比于铣削、磨削等传统轨迹规划方法的研究,其丰富性和成熟性还有着很大差距,存在巨大的发展空间。同时,在改进的驻留时间求解算法中结合抛光轨迹规划,探讨所提出的算法在优化抛光轨迹规划中的应用将是优化光学元件加工效率与精度的有效手段。