舰船用高温轴流风机冷却数值模拟

,

(中国舰船研究设计中心,武汉 430064)

对于相对封闭的舰船内部舱室环境来说,在火灾发生的时候,能否及时地将烟气排走,将直接影响到伤员救援效率和灭火系统投入时机。目前舰船用排烟风机设备规范尚未颁布,在GB 50016-2014《建筑设计防火规范》[1]中有“排烟风机应能在280 ℃的环境条件下连续工作不少于30 min”的要求,且允许30 min后失效并不可恢复。在舰船消防排烟要求下,对排烟风机在高温下的使用时间提出了更高要求,然而风机电机如果长期在高温环境下运转,电机功率输出变小,电机运行效率降低,严重时会烧毁电机[2-3]。因此需要在高温环境下通过冷却设计来提高风机电机的寿命和可靠性。采用数值传热学和计算流体动力学对某高温通风机进行数值模拟[4],计算电机在不同工况下的温度,选择合理的设计方案,保证风机能在高温排烟工作条件下安全可靠工作。

1 物理仿真模型

1.1 风机模型

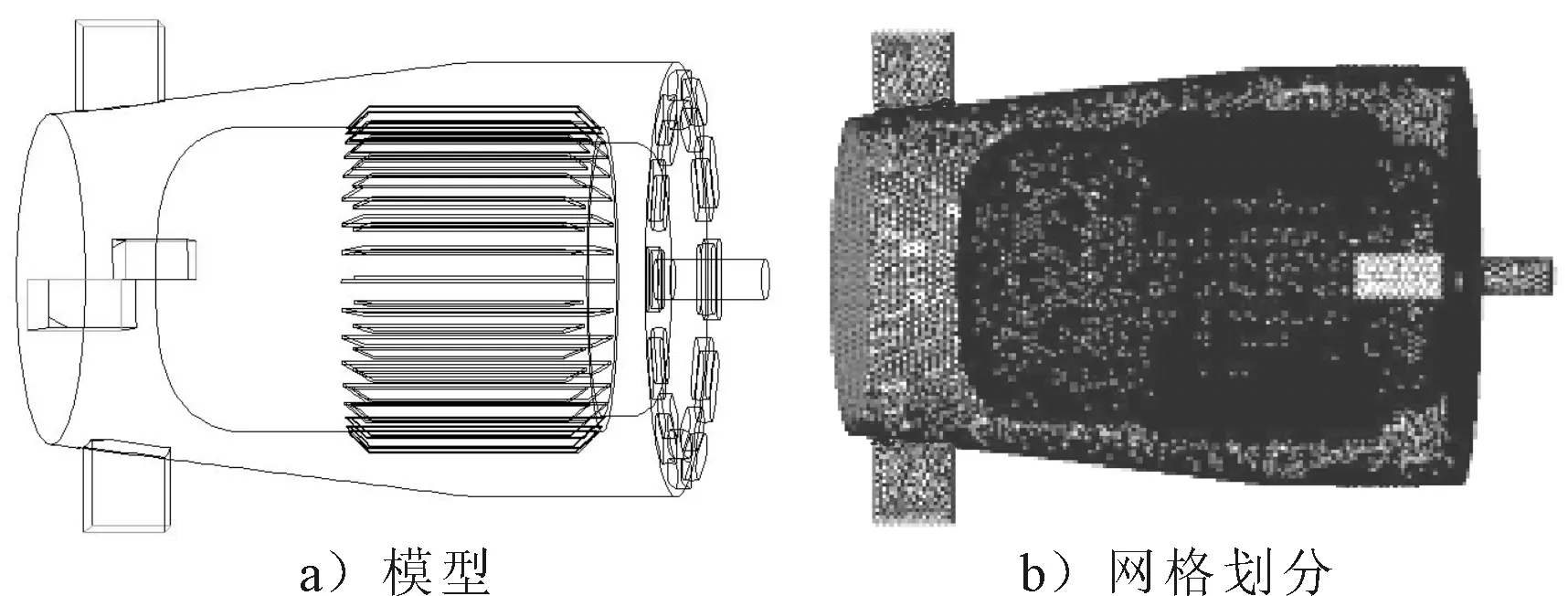

轴流式排烟风机设计形式有电机与主气流隔离式和一体式两种[5-6]。为了能延长电机在高温条件下的使用时间,风机模型设计形式采用电机与主气流隔离式设计,结构见图1。其主要由电机、叶轮、机壳、电机舱壳等部件组成,其中电机通过法兰与圆筒形机壳联接在一起,叶轮与电动机直联,叶轮位于机壳内部,电机舱与高温气流隔离。当叶轮旋转时,高温气流从进口轴向进入机壳和电机舱壳间的风道,流经叶轮加压后排出风机。电机舱壳均设计隔热层,将电机与高温气流隔开[7-8]。

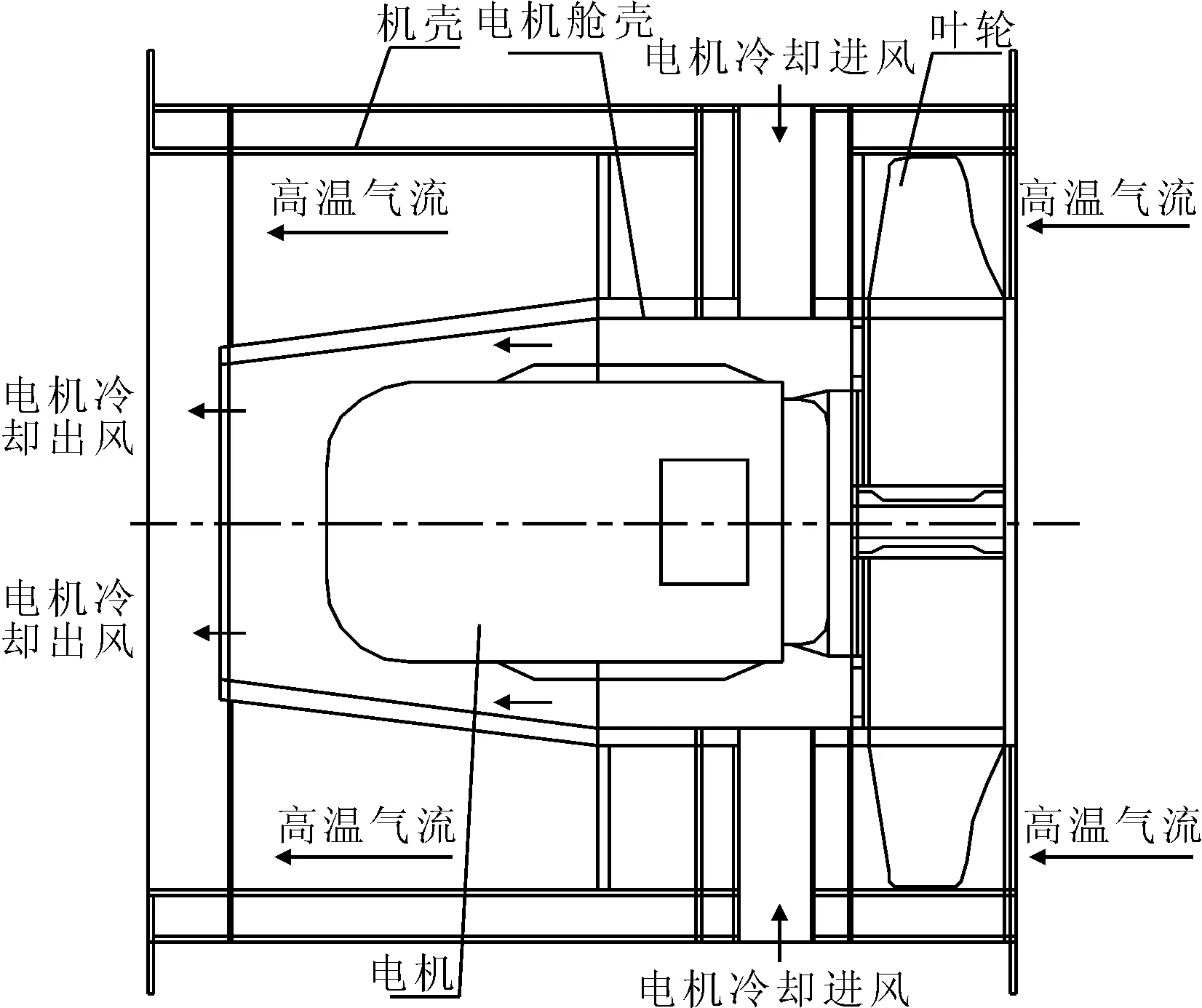

1.2 冷却方案一

电机舱前端设计冷却风道设置为冷却风进风口,冷却风经过电机冷却后,从机轴处设计的冷却风道排出,见图2。依据设计尺寸建立三维几何模型,见图3。为了计算方便同时提高网格质量,采用CFD软件对风机模型的网格划分,并对风机模型进行了简化,省略机壳、叶轮等部件,模型中保留电机壳、电机轴、电机舱及冷却进风道[9-10]。网格划分均采用多面体非结构化网格,网格总数约120万。

图3 冷却方案一模型及其网格划分

1.3 冷却方案二

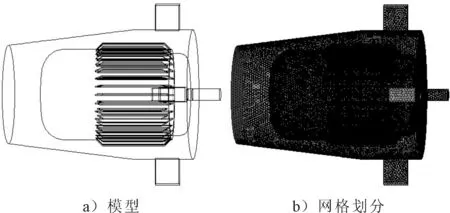

电机舱后端设置冷却风道,作为冷却风进风口,冷却风经过电机冷却后直接从电机舱前端排出,不单独设计冷却风排风道,见图4。网格划分见图5。

图4 冷却方案二

图5 冷却方案二模型及其网格划分

2 计算方法与边界条件

2.1 计算方法

采用 RNGk-ε湍流模型,相比standardk rd krdk-ε模型,RNGk-ε湍流模型对于空间内流场模拟中的非等温、混合对流有更高的精度[11]。另外,虽然使用零方程模型进行计算能够减少计算量[12],但其衰减速度相比于RNGk-ε模型更快,不能准确反映室内流场变化。采用隐式SIMPLEC算法耦合压力和速度场收敛标准,为同时达到质量和热平衡,空气密度采用Boussinesq假设。

2.2 边界条件

方案一和方案二边界条件的设置见表1。方案一:冷却风温65 ℃,风速设置为10 m/s。根据冷却风道流通面积(0.018 768 m2),冷却风量为718.8 m3/h;方案二:冷却风温度65 ℃,风速分别设置为12 m/s和25 m/s,根据冷却风道流通面积(0.018 768 m2),冷却风量为862.6 m3/h和1 854.7 m3/h。

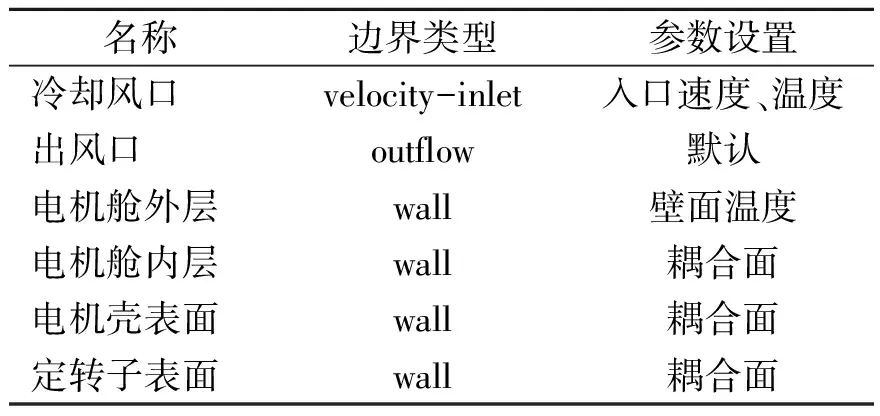

表1 边界条件

3 仿真结果分析

3.1 方案一

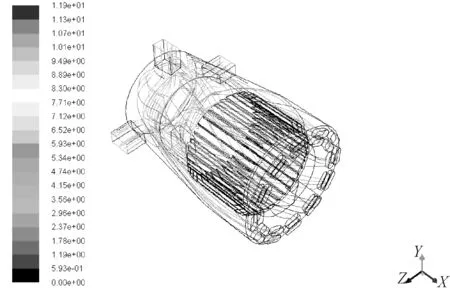

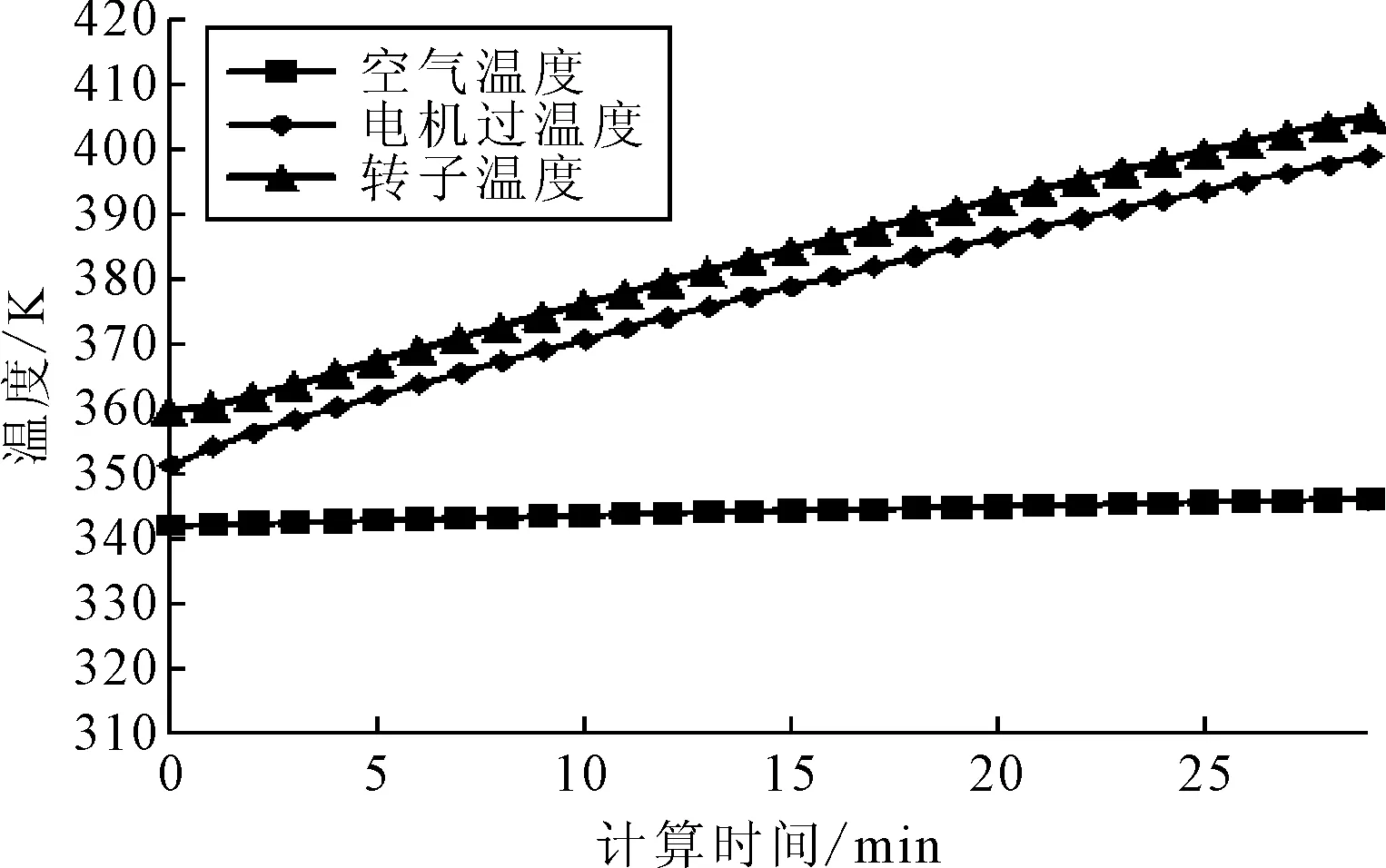

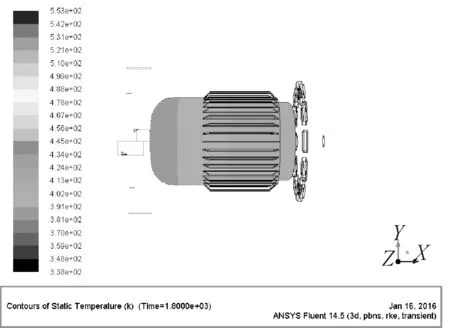

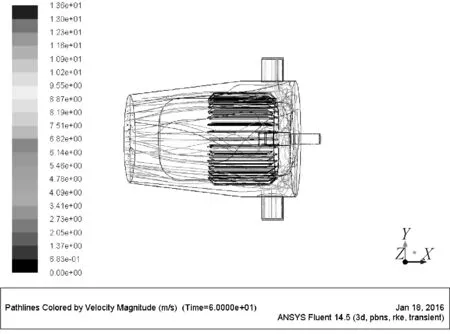

冷却风从电机舱前端的风道进入电机舱内,与电机对流换热后从电机舱后部的出口流出。图6显示电机舱内冷却风的路径和走向。图7为电机各部分温度随时间变化关系。

图6 电机舱内流场

图7 电机各部分温度随时间变化关系

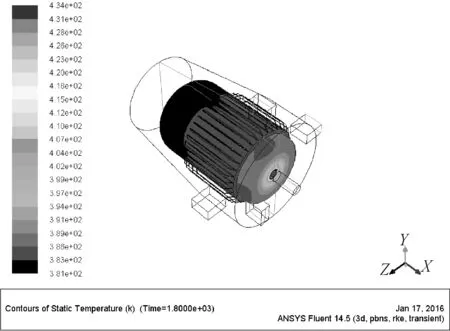

电机舱前端的风道冷却风的进口温度338 K(65 ℃),在电机舱内的平均温度是346.2 K(73.2 ℃),温升8.2℃。电机转子的初始温度设置为373 K(100 ℃),经过30 min后上升到405.3 K(132.3 ℃),温升32.3 ℃。电机壳温度的初始温度同样为373 K(100 ℃),经过30 min后上升到399.2 K(126.2 ℃),温升26.2 ℃。选取第5 min、第15 min、第20 min和第30 min 4个时间点的轴截面温度分布和电机表面温度分布。见图8~13。其中图12为第30 min的风机轴截面温度分布情况,图13为第30 min时电机壳表面温度分布情况,可以看到此时电机壳表面最高温度已达到400 K(127 ℃),且温度较高的区域位于电机右半部分。

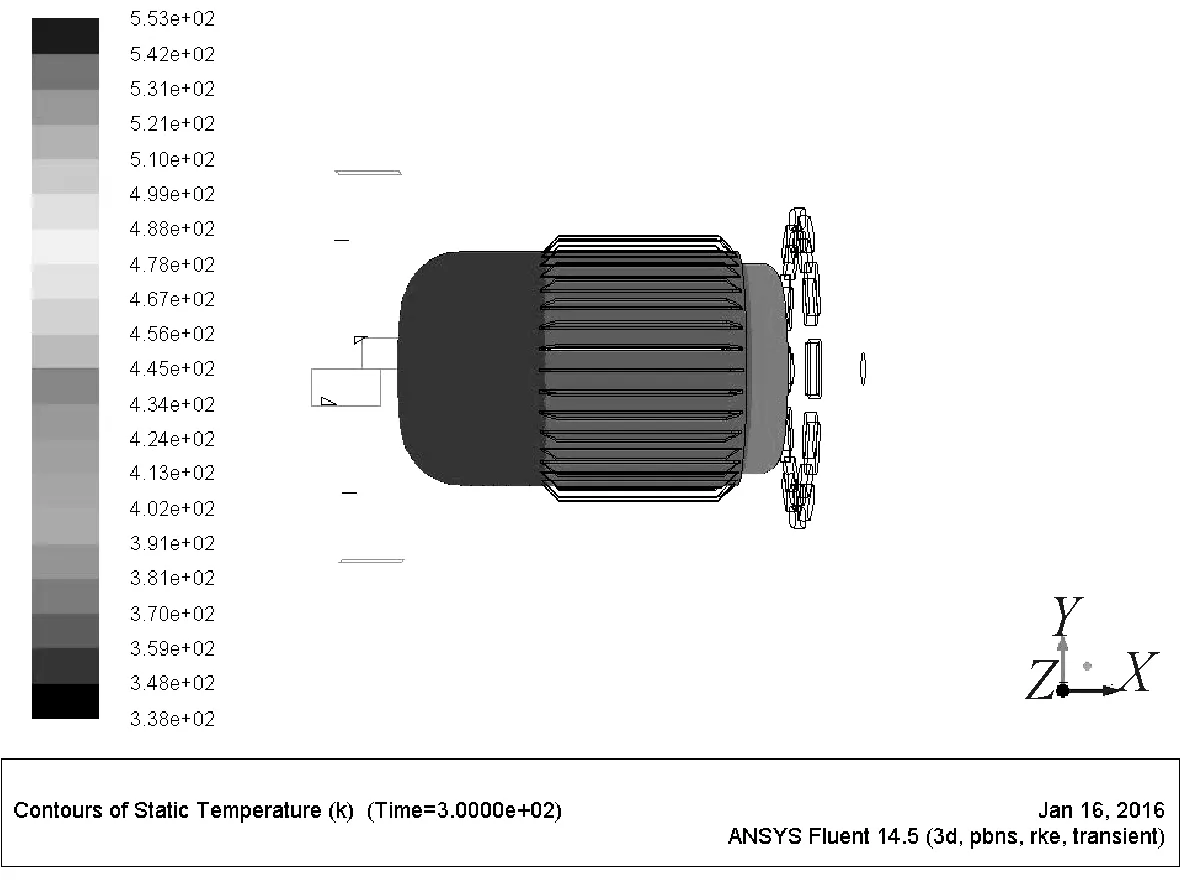

图8 轴截面温度分布情况(5 min)

图9 电机表面温度分布情况(5 min)

图10 轴截面温度分布情况(15 min)

图11 电机表面温度分布情况(15 min)

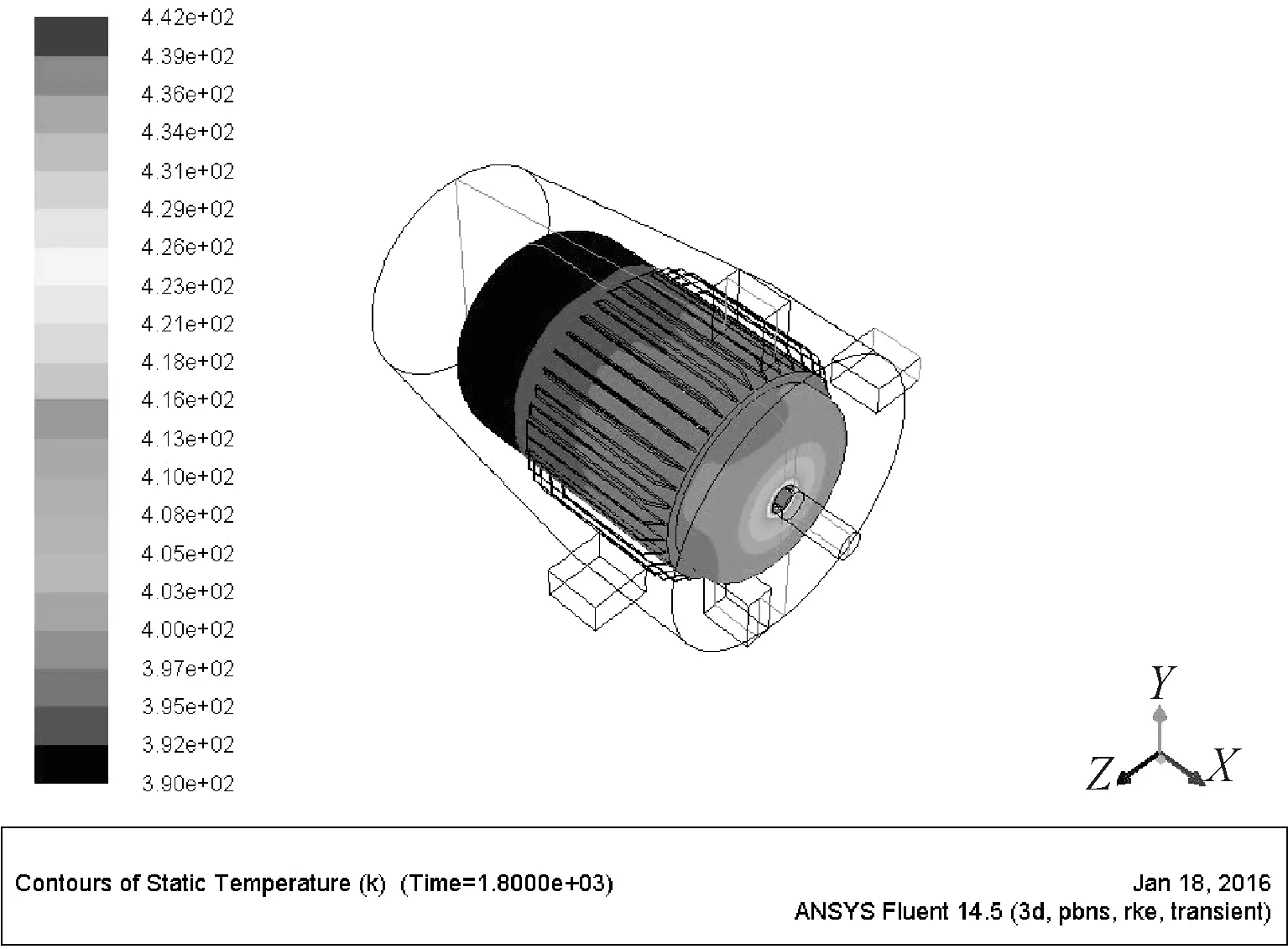

图12 轴截面温度分布情况(30 min)

图13 电机表面温度分布情况(30 min)

3.2 方案二

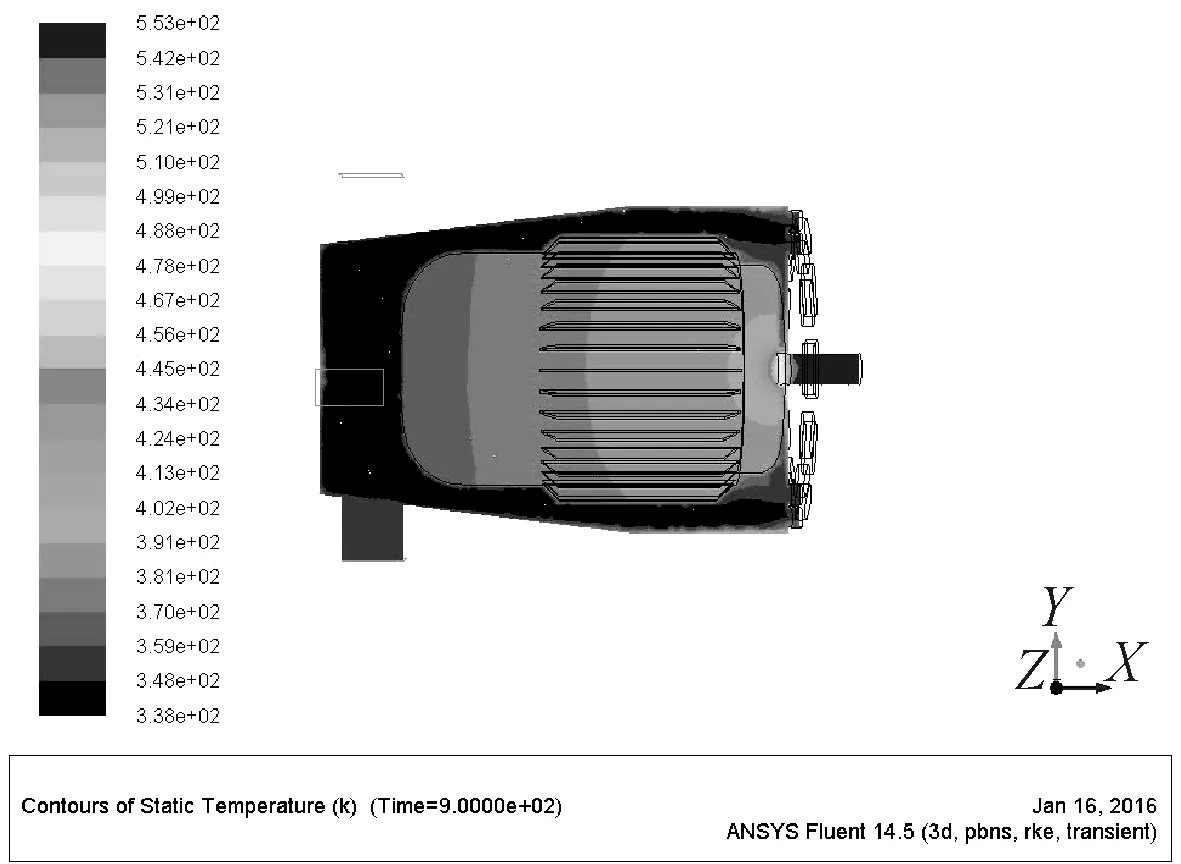

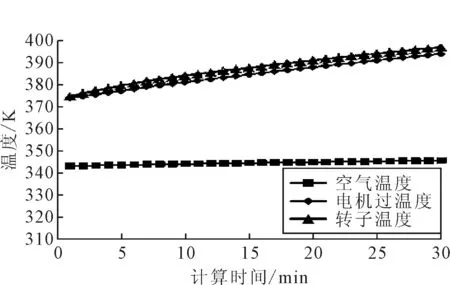

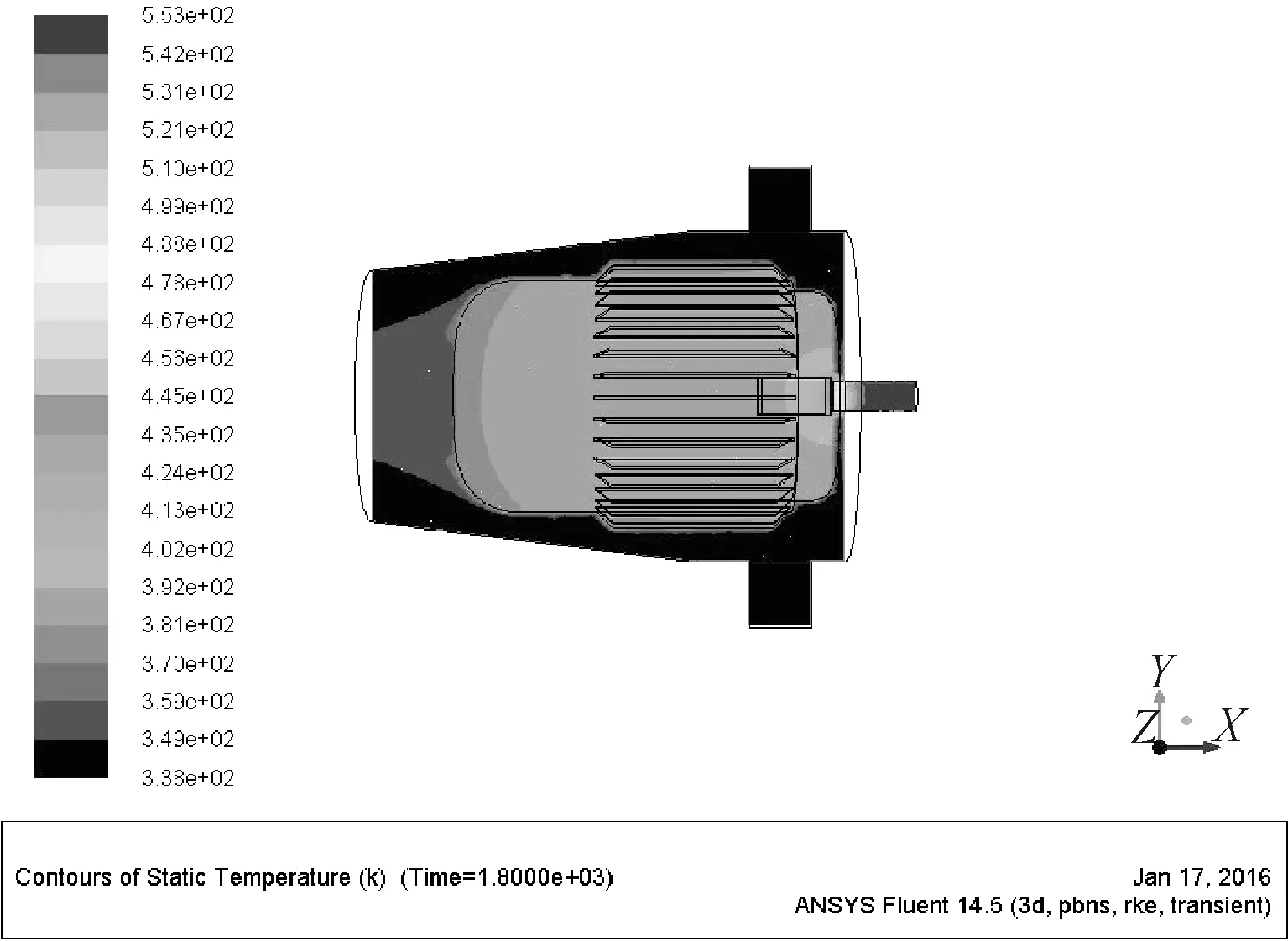

1)采用冷却风流速为12 m/s条件下仿真结果。图14表明电机舱内冷却风的路径和走向。冷却风从靠近轴端的风道进入电机舱内,与电机对流换热后从左侧的出口流出,而且在出口处没有出现回流。因此冷却风入口位置比方案一更合理。图15为电机各部分温度随时间变化关系图。冷却风的进口温度338 K(65 ℃),在电机舱内的平均温度是345.5 K(72.5 ℃),温升7.5 ℃。电机转子的初始温度设置为373 K(100 ℃),经过30 min后上升到396.9 K(123.9 ℃),温升23.9 ℃。电机壳温度的初始温度同样为373 K(100 ℃),经过30 min后上升到393.8 K(120.8 ℃),温升20.8 ℃。图16为第30 min的风机轴截面温度分布情况,图17为第30 min时电机壳表面温度分布情况。可以看到此时电机壳表面最高温度已达到400 K(127 ℃)以上,温度较高的区域位于电机右半部分,由于冷却风速较低,电机运行温度较高。

图14 电机舱内冷却风的路径和走向

图15 电机各部分温度随时间变化关系

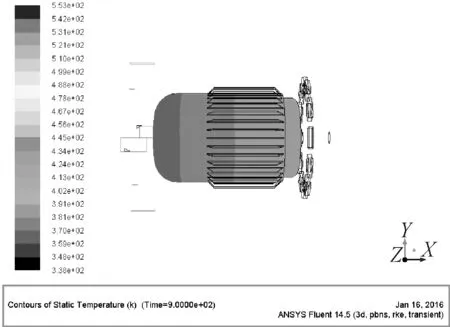

图16 轴截面温度分布情况(30 min)

图17 电机表面温度分布情况(30 min)

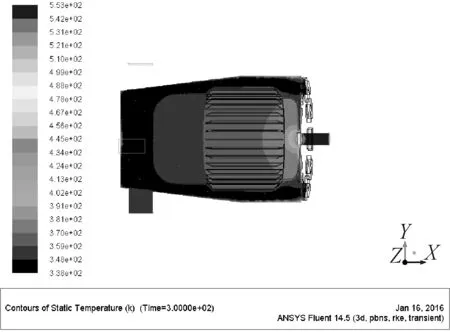

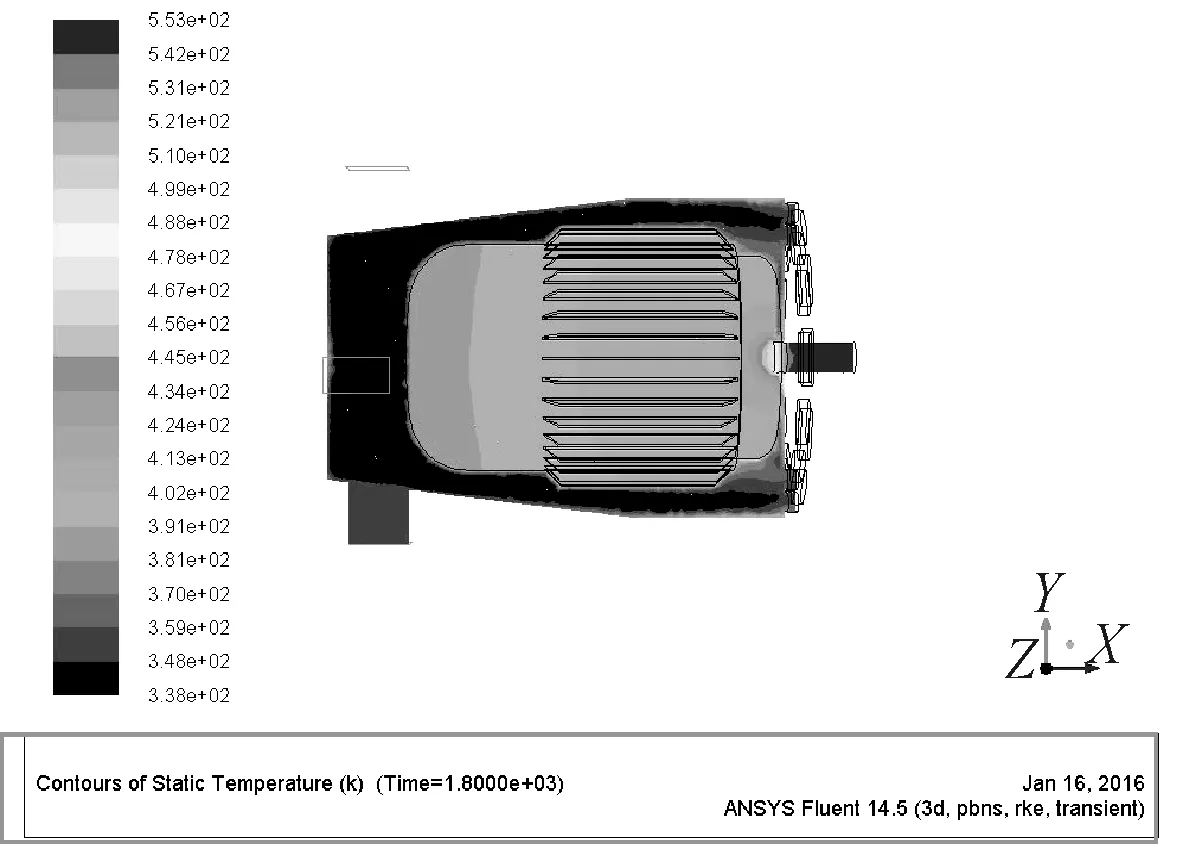

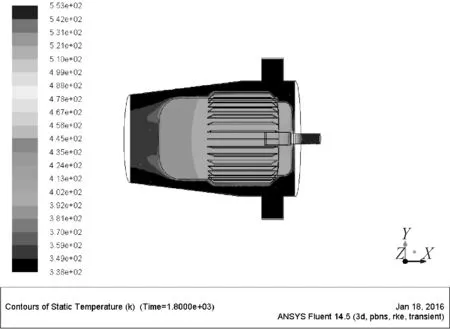

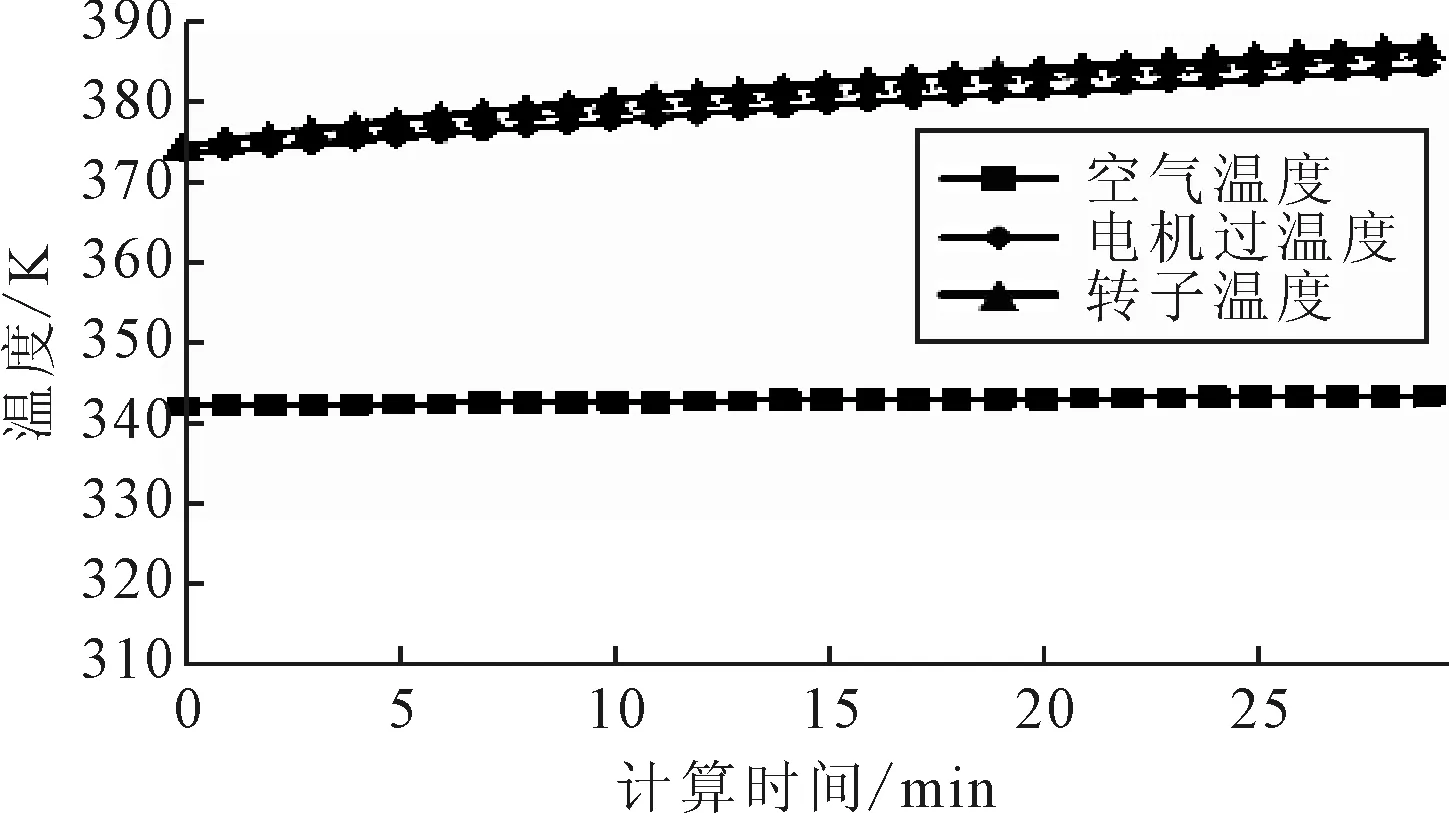

2)采用冷却风流速为25 m/s条件下的数值模拟结果。图18为电机各部分温度随时间变化关系。冷却风的进口温度338 K(65 ℃),在电机舱内的平均温度是343.3 K(70.3 ℃),温升5.3 ℃。电机转子的初始温度设置为373 K(100 ℃),30 min后上升到386.7 K(113.7 ℃),温升13.7 ℃。电机壳温度的初始温度同样为373 K(100 ℃),经过30 min后上升到384.0 K(111 ℃),温升11 ℃。图19为第30 min的风机轴截面温度分布情况,图20为第30 min时电机壳表面温度分布情况。可以看到此时电机壳表面最高温度已达到400 K(127 ℃)以上,且温度较高的区域位于电机右半部分,因此该处最需要冷却。由于冷却风速提高,因此电机壳的散热效果增强。

图18 电机各部分温度随时间变化关系

图19 轴截面温度分布情况(30 min)

图20 电机表面温度分布情况(30 min)

4 结论

1)采用计算流体力学和数值传热学方法对船用高温轴流风机电机的流场与温度场开展耦合数值模拟,模拟结果可对风机冷却设计提供一定参考。

2)方案一的冷却风的出口位置不太合理,因为高速旋转的叶轮会对冷却风出风造成阻碍,因此在实际应用中冷却效果可能会受到影响。

3)方案二采用冷却风出风方向与风机排风方向相同的设计方案后,冷却效果优于方案一。通过选取2种不同的冷却风速,25 m/s的冷却风速时电机壳温度明显低于采用12 m/s冷却风速,可以得到在一定电机舱空间条件下,理论冷却空气的流速越大,电机散热的效果就越好,但在能够达到电机冷却要求的前提下,应尽可能采用较小的冷却风量。