一种船用乏汽排放快速冷却减压的系统

,,,

(1.海军装备部 装备项目管理中心,北京 100071;2.中国舰船研究设计中心,武汉 430064)

水面舰船结构复杂,系统庞大,部分高温高压设备在使用过程中会排放产生大量的乏汽。该部分乏汽具有流速高、流量大、脉冲性等特点[1-2],通过一定管径内释放排出时会产生巨大的冲击与噪声,如果直接排放,将对船体结构造成破坏。船用设备对乏汽排放时间和排放后管路内背压有特殊要求,如处置不当,将对船体安全及设备使用产生不良影响,因此,在舰船总体资源极其有限的情况下,将大量乏汽快速高效地减温、减压是系统研究的关键技术难点[3-4]。结合舰船相关设备对乏汽排放的特殊处理需求,针对乏汽特点对冷却技术开展深入研究,建立一套适用于舰船的乏汽冷却系统技术方案,通过试验验证其可行性并有效化解技术风险,具有极大的工程意义。

1 乏汽冷却系统技术方案

由于舰船内部空间小,对系统可靠性要求高,因此,考虑将高温、高压的乏汽通过管道直接通入装有常温水的液舱内,与水接触进行均匀换热冷却的方式最快捷高效。该方案不仅能在最短时间内将管路中的乏汽背压降至要求范围内,而且不需配置过多设备及附件,对总体资源占用量较小,系统抗冲击能力较高。

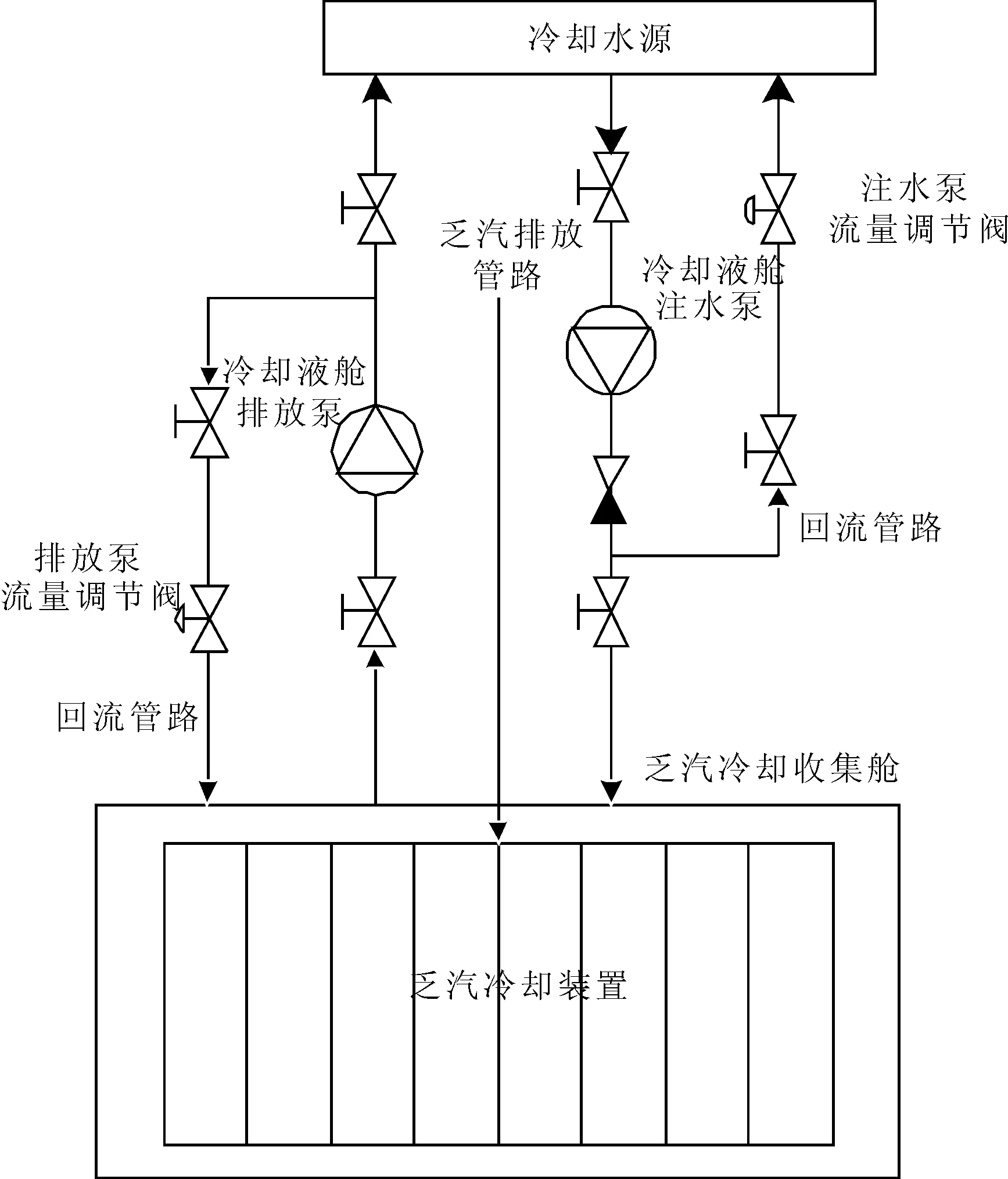

乏汽冷却系统流程示意见图1。

图1 乏汽冷却系统流程示意

乏汽冷却系统设置1个乏汽冷却收集舱和1套乏汽冷却装置,采用将设备乏汽通过排放管路经放置在乏汽冷却收集舱内的乏汽冷却装置减温、减压后进行强制换热的方式,实现乏汽的冷却和收集。

乏汽冷却收集舱最大外形尺寸约为5 300 mm×4 100 mm×4 900 mm,舱容约为80 m3,并在液舱顶部设置透气管,用于降低乏汽排放对冷却液舱产生的冲击。乏汽冷却收集舱配置2套冷却水泵,一进一出,实现对舱内冷却水与外界冷却水源的有效置换,以加强舱内冷却水的均匀换热、降低不同液位的温度差;系统内回流管路中设置开度可调节的电控阀,用于平衡收集舱内进出水量,保持冷却水液位稳定。

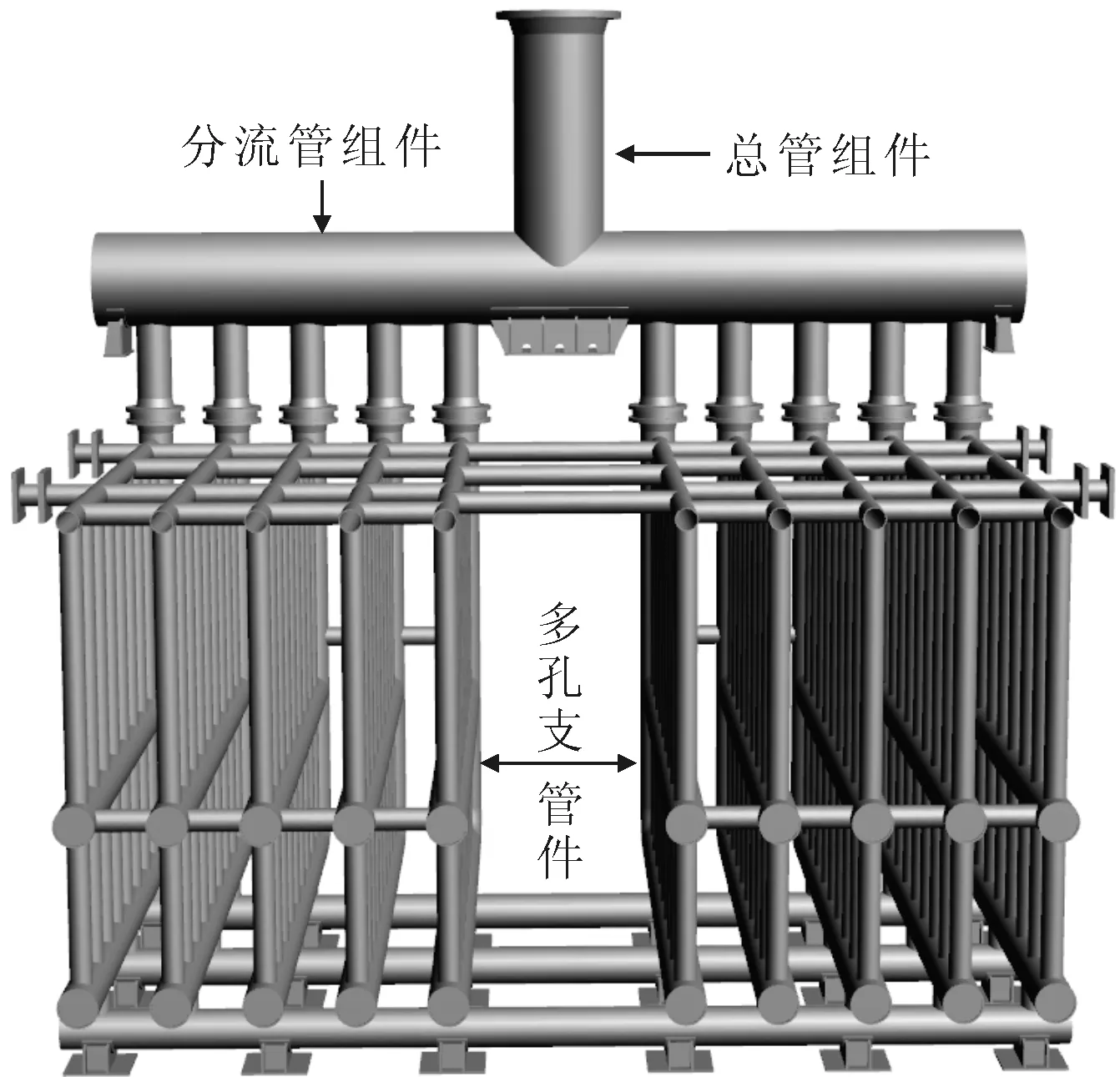

乏汽冷却装置(见图2)本体分为排汽管组、安装支架两部分:排汽管组由总管组件、分流管组件、多孔支管件组成,与乏汽排放管路采用DN400法兰连接,其中多孔支管件上开有若干个直径4~6 mm的小孔;安装支架由立柱、横梁、加强筋组成,与液舱底部及四周壁面采用螺栓固定,并考虑采取一定的弹性减振措施。乏汽冷却装置的工作环境非常恶劣,长期浸泡于水中并遭受盐雾、霉菌、海水、油污腐蚀和蒸汽、空气冲蚀影响,因此防腐工作十分重要。在本系统试验中,乏汽冷却装置采用铜合金和双相不锈钢制造。

图2 乏汽冷却装置示意

乏汽排放管路支架均设计为滑动支架,不限制管路的热膨胀,尽可能减小管路热应力;管路弯头处设置液压阻尼器,用于吸收蒸汽产生的脉冲式冲击。

2 试验

设备产生的高温高压乏汽汽源质量约500 kg,排汽管路(排汽阀前)压力约为1.0 MPa,排汽管路压力对应饱和温度约183 ℃。试验运行过程中,乏汽冷却装置多孔支管件完全浸没在乏汽冷却收集舱冷却水中,舱内液位可调节,收集舱顶部预留约1 m左右的空气层(缓冲空间)。当设备运行过程中需要排放乏汽时,开启排放管路上的阀门,观察系统的冷却效果。

试验中使用的仪器和仪表均在有效使用期内,并有经国家计量部门或有关部门校正合格的证明。

2.1 乏汽排放时间及冷却效果

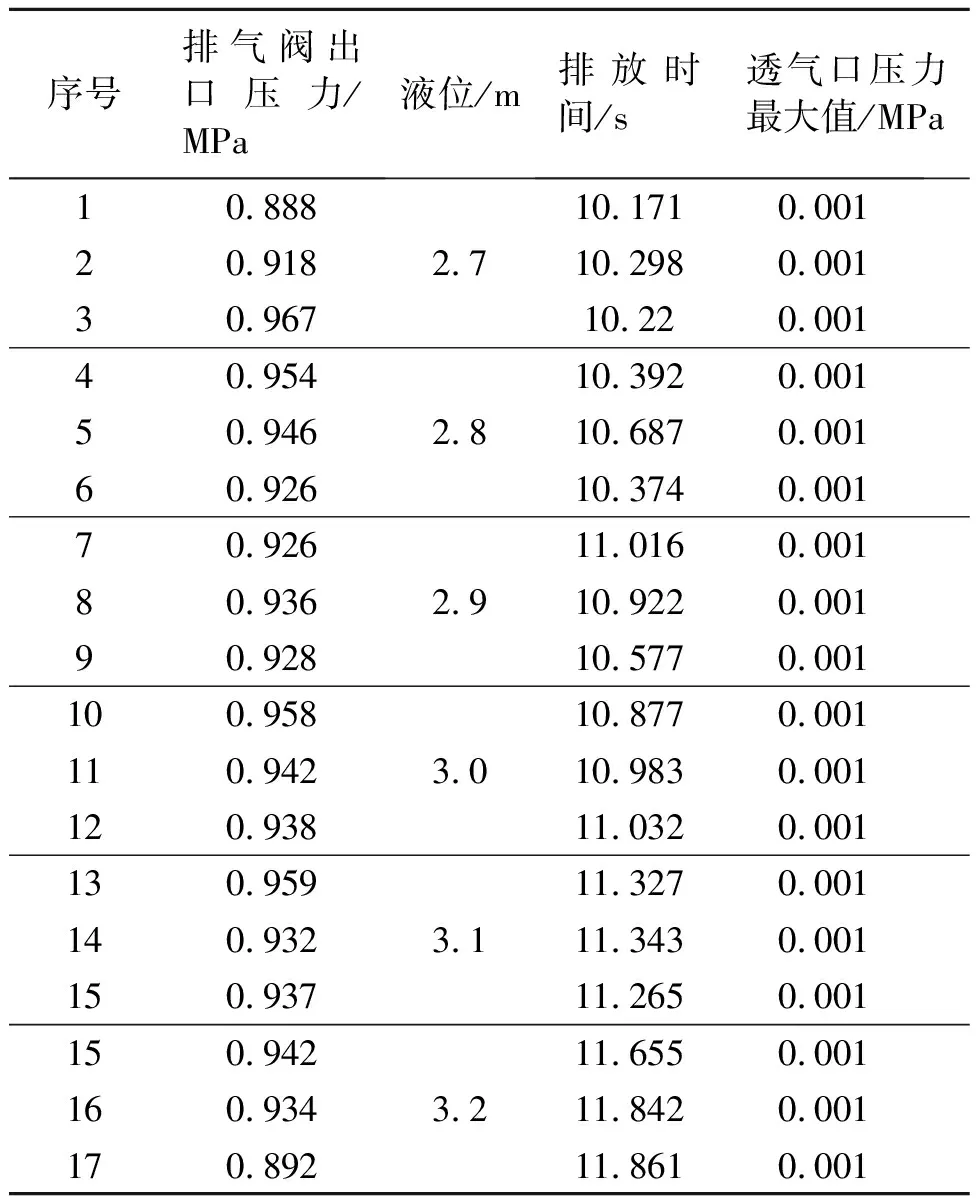

不同液位工况下乏汽排放时间见表1。

由表1可知,乏汽冷却收集舱内冷却水液位越高,排汽背压越大,排汽时间越长;从试验现象观察可见,液位的升高使乏汽冷却装置多孔支管件上的小孔距离液面高度增加,气泡在水中上升的距离延长,冷凝效果有所提高。根据试验数据,液位位于2.7~3.2 m区间时,乏汽排放时间均不大于设备相关要求值(12 s),透气口出口压力最大值均远小于系统最大设计值(0.1 MPa)。考虑试验过程的综合冷却效果,通过观察乏汽排放过程中液面蒸汽逸出情况,对比乏汽排放前后收集舱内液位理论升高值与实际升高值之间的差异,液位高度选择3.0~3.1 m较为合适。

表1 不同液位工况下乏汽排放时间

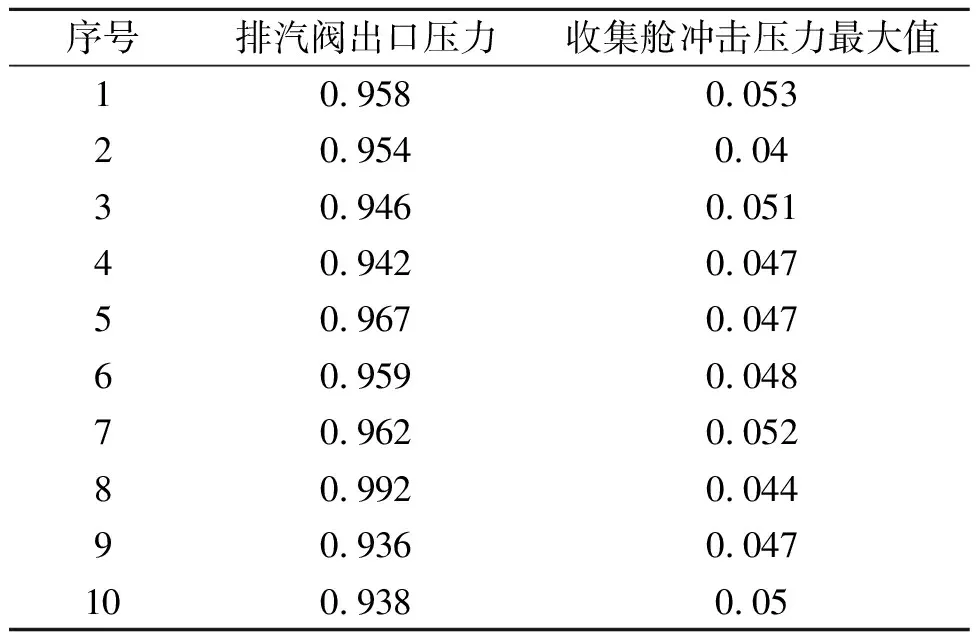

2.2 乏汽排放冲击

在乏汽冷却收集舱中,由于乏汽从乏汽冷却装置小孔内射流喷出,通过水的传递,射流的动能带动水流必将对收集舱壁面形成冲击应力,见表2。排汽小孔与收集舱壁面的距离影响蒸汽射流对壁面的冲击,距离越近,冲击越大;距离越远,冲击越小。考虑设备维修保养等因素,乏汽冷却装置最外侧排汽小孔距收集舱壁面的最短距离不小于400 mm。由表2可知,乏汽排放过程中,乏汽冷却收集舱壁受到的冲击压力最大值小于舱体最大设计耐受强度(0.2 MPa),系统装船后对船体安全不会产生影响。

2.3 乏汽排放噪声

在乏汽排放噪声试验过程中,对乏汽冷却收集舱外围1 m处的东、西、南、北4个测点的噪声数据进行采集记录,试验结果见表3。

表2 乏汽排放过程对乏汽冷却收集舱壁面冲击压力 MPa

表3 乏汽排放过程噪声数据

由表3可知,乏汽排放过程中,测得空气噪声最大值约为107 dB(A),基本能够满足系统装船相关技术要求。

3 系统风险分析及可靠性措施

考虑舰船设备乏汽具有的特点,乏汽冷却收集舱及排放管路在高温高压乏汽排放冲击下可能产生的疲劳损伤;同时乏汽冷却系统相关设备在运行过程中可能会发生故障,需要维修或更换零部件。为了规避上述风险,系统尽量采用成熟技术,凡设计中使用的新工艺和新材料,均经过充分论证、分析和(或)试验、验证;尽量简化设计,各分系统、设备设计中采用的紧固件、连接件、管路等满足通用化、系列化、标准化要求,减少其规格品种及数量。系统设计中,综合均衡可靠性、维修性、经济性的要求,尽量减少维修内容、降低对维修技能的要求,同时要保证维修安全;多采用标准化、模块化、集成化设计,缩短维修时间;对条件所限难于将可靠性提高到满意程度的产品,应保证良好的维修性和规定维修周期;在采用其他设计技术均无法满足对其可靠性要求或在有安全性要求时,可采用冗余设计技术。

4 结论

结合舰船有限的总体资源,建立一套适用于舰船设备乏汽排放快速冷却减压的系统技术方案,通过陆上试验考查乏汽排放时间及冷却效果、乏汽排放冲击、乏汽排放噪声等技术性能指标。结果表明,该系统运行稳定,能够满足相关技术要求,具备装船条件。