某型船海水管路系统腐蚀治理

,,,

(1.海军装备部 装备采购中心,北京 100071;2.中国舰船研究设计中心,武汉 430064)

海水管路系统是船舶动力系统、电力系统、辅机系统等系统的重要组成部分,用于冷却机电设备、消防灭火、压载和冲洗等。根据船舶各类系统的区域划分,海水管路分布于全船各部位,数量多、空间小、维修保养复杂。海水管路一般为金属材料,内部输送介质为海水,大多处于潮湿、高温的恶劣环境中,海水管系也就必然面临着严重的腐蚀问题[1-2]。海生物生长造成管路堵塞的情况也很严重。

海水管路系统的腐蚀,严重影响设备的正常运行,甚至会影响舰船的在航率,由海水管系的腐蚀问题带来的维修造成极大的人力物力损失[3]。船舶的设计和建造各方不懈探索有效的防腐措施,德国KME公司生产的B10、B30铜镍合金管路在国外舰船海水系统中得到普遍应用。目前国内舰船海水管路材质也由早期的紫铜管改为了B10铜镍合金管,腐蚀泄漏问题得到较大改善。

1 海水管路系统组成及特点

某型船海水管路系统庞大,且相互关联,主要包括水消防系统、泡沫灭火系统、日用海水系统、喷淋系统和各类设备冷却系统等。某型船常用的海水管路系统主要由各类海水泵、通海阀箱、通海阀、海水系统防污保护装置、各类青铜阀门、滤器、海水减压阀、海水冷却设备(空调器冷凝器、海水/淡水换热器等)、压力表及压力表阀、海水管路(B10)、法兰、垫片、紧固件等组成,这些组件均与海水发生直接接触。海水系统使用的金属材料材质种类复杂,基本涵盖船舶设备常用金属制造材料,如不锈钢、双相不锈钢、B10铜镍合金、B30铜镍合金、紫铜、碳钢、铝青铜、锡青铜、锡黄铜。金属材料在海水中的电位不同,例如:HDR双相不锈钢(0.004 V),316L不锈钢(-0.011 V),B10铜镍合金(-0.110 V),20号碳钢(-0.769 V)。

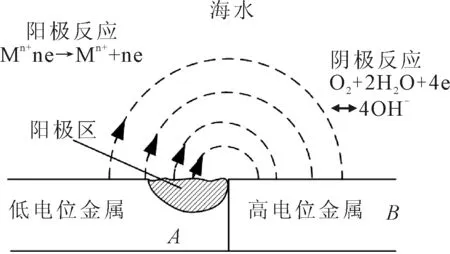

在海水或潮湿环境下,电位不同的金属互相接触时,便会发生持续电化学反应,形成异种金属接触腐蚀问题[4]。见图1。

图1 异种金属接触腐蚀形态示意

电位较低的金属发生阳极反应,金属原子失去电子,成为金属离子,即产生腐蚀。

电位较高的金属发生阴极反应,获得电子,多余的电子使得海水中的氧和水生成碱根,也可与海水中的阳离子发生反应。

2 海水系统腐蚀现状

2.1 主要腐蚀问题

海水系统在使用过程中,暴露出海水管路局部腐蚀,海生物堵塞管路等问题。

1)海水管系阀门腐蚀。阀门易出现两类漏水情况:①为阀门内漏;②为阀杆处海水外漏。主要表现在消防系统和日用海水系统中:部分阀门内漏,阀门出现关不严的现象;阀门使用过程中,阀杆和密封填料之间出现漏水现象等。

水消防系统减压后为独立式空调器、分体式空调和冷藏机组等设备提供冷却水,在冷却水管路的减压阀组中,出现旁通截止阀、安全阀腐蚀,导致安全阀超压泄放后不能复位,将海水泄放至安全阀泄放管所在的舱室。

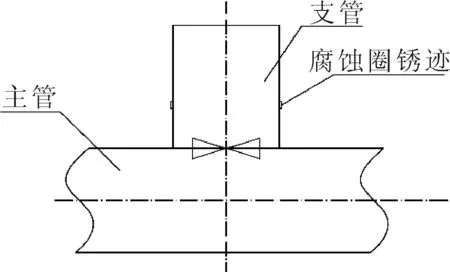

2)海水管路腐蚀。在管路焊缝附近容易出现腐蚀穿孔现象,海水管路表面凝水产生的腐蚀情况较为普遍。海水管路上的连接支管上出现腐蚀环,水消防系统无耗管上出现砂眼,腐蚀严重。水消防系统的B10无耗管与主管连接处的上方出现规律性的环状腐蚀圈,见图2。

图2 消防管路法兰连接结构锈蚀严重

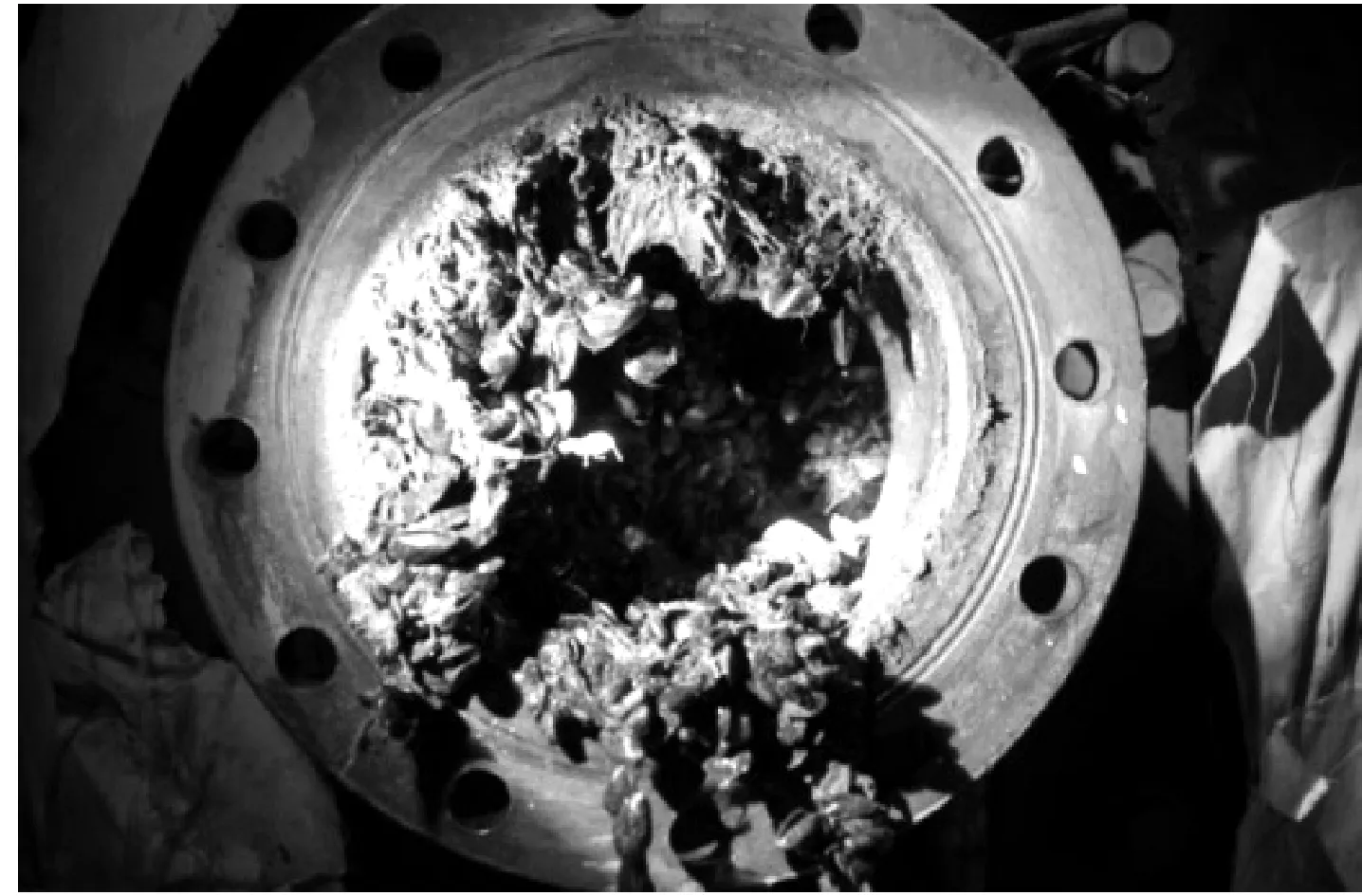

3)海水管路海生物堵塞。由于海水管路上的截止阀、减压阀组被紫贻贝等海生物严重堵塞,造成冷却设备海水流量和压力均不满足要求,无法正常使用,维修和清理不方便。日用海水冷却系统的阀件、管路和空调器的盘管处堵塞较为普遍。堵塞的海生物(包括贝壳、海草等)导致设备自带的精滤器或管路及阀件等频繁堵塞的现象,导致设备不能正常工作,见图3。

图3 海生物堵塞管路状况

2.2 现有腐蚀治理手段

海水管路腐蚀修理过程中,一般采用包覆、补焊、更换管路或附件等方式。传统的管系维修方法,起到了堵漏、暂时消除安全隐患的作用,但未能从源头上减缓管系腐蚀速度,难以彻底消除安全隐患,经常出现腐蚀治理后同一部位再次发生相同腐蚀问题的现象,与管系设计要求及使用寿命要求存在较大差距。

3 海水系统腐蚀原因分析

3.1 阀门腐蚀原因分析

阀门的阀体、密封面、阀杆为不同种金属,在内部海水环境下,阀门部件出现异种金属接触腐蚀。阀门海水进出口法兰材质一般与连接管路的材质不同,紧固螺栓一般为镀锌碳钢或不锈钢,管路与阀门连接时,若电绝缘处理不好,存在异种金属接触腐蚀。

图4展示了截止阀阀盘密封面腐蚀形貌。采用硬密封阀盘的阀门,其密封面接触腐蚀、缝隙腐蚀问题较为突出,密封口划伤磨损现象明显。

图4 海水阀门硬密封阀盘腐蚀形貌

青铜阀门腐蚀问题,主要是由于阀盘密封面之间存在一定的缝隙,长时间海水浸泡环境中使海水介质处于滞流状态,引起缝内金属的缝隙腐蚀;海生物、海水中砂泥、积垢等沉积在密封面表面,也加速缝隙腐蚀的发生[5]。

3.2 海水管路腐蚀原因分析

海水B10管路腐蚀穿孔的主要原因如下。

1)发生湍流磨损腐蚀。在海水管路系统中,当流体方向改变时,流体容易产生紊乱,如分流处、汇流处、弯管处、变径和焊缝附近等。由流体或含有颗粒、气泡的流体直接不断冲击金属表面所造成的腐蚀称为湍流磨损腐蚀[6],伴随空泡腐蚀的综合作用。根据现场管路情况,B10无耗管均为插焊至消防主管路,造成该部分海水管路处于紊流状态,易造成管路腐蚀,见图5。

图5 插焊支管示意

2)发生点蚀腐蚀。金属表面一些邻近的地方由于金属离子或氧浓度的差别,产生局部的微电池反应[7],造成氧浓度低的金属优先溶解,成为点蚀坑。铜合金在海水中由于微生物附着等造成的沉积物腐蚀,在水面附近氧浓度差造成的水线腐蚀、以及在有气体、液体流冲击下发生的冲击腐蚀,其发生的局部腐蚀均与点蚀机理一样,在一定程度上都可以将这些腐蚀视为点蚀的特例。

3)异种金属腐蚀。管路与设备连接部位的两端法兰一般为不同材质。使用的钢质紧固件与法兰也为不同材质,在海水或潮湿环境下,若连接结构处无任何电绝缘措施,电绝缘措施不当或绝缘失效,均会造成连接结构出现异种金属接触腐蚀现象。例如,海水压力表支管为紫铜管,通过螺纹与B10海水管系直接连接,两者之间电位差约200 mV,不可避免发生异种金属接触腐蚀问题。

4)表面凝水腐蚀。法兰接头、减压阀组、部分管路等位置包敷不严,空气与管路直接接触产生凝水。对于处于湿热环境中的B10海水管路来说,如果表面未进行涂层防腐而直接包覆保温层,金属表面可能发生腐蚀。其腐蚀类似于裸露金属在大气中的腐蚀,与湿度、温度、有害杂质成分等密切相关。

2.3 海水管路海生物堵塞原因分析

造成海水系统污损的海生物主要有贻贝、牡蛎、藤壶等,因海域和季节不同,污损的海生物也不同。当海生物随海水进入系统后,极易在管壁处附着生长,造成管路、海水滤器、冷却器、海底格栅等堵塞[8]。特别在海水系统降压使用情况下,因海生物造成的污损、腐蚀问题更加突出。

4 防腐防污治理方案

4.1 海水管系阀门腐蚀治理方案

1)将安全阀泄放管路引至舷侧,避免对安全阀所在舱室造成海水浸泡影响。

2)对于青铜截止阀,在不改变阀门材料的情况下,在密封面处采用橡胶材质,增强密封面的防腐蚀性能。

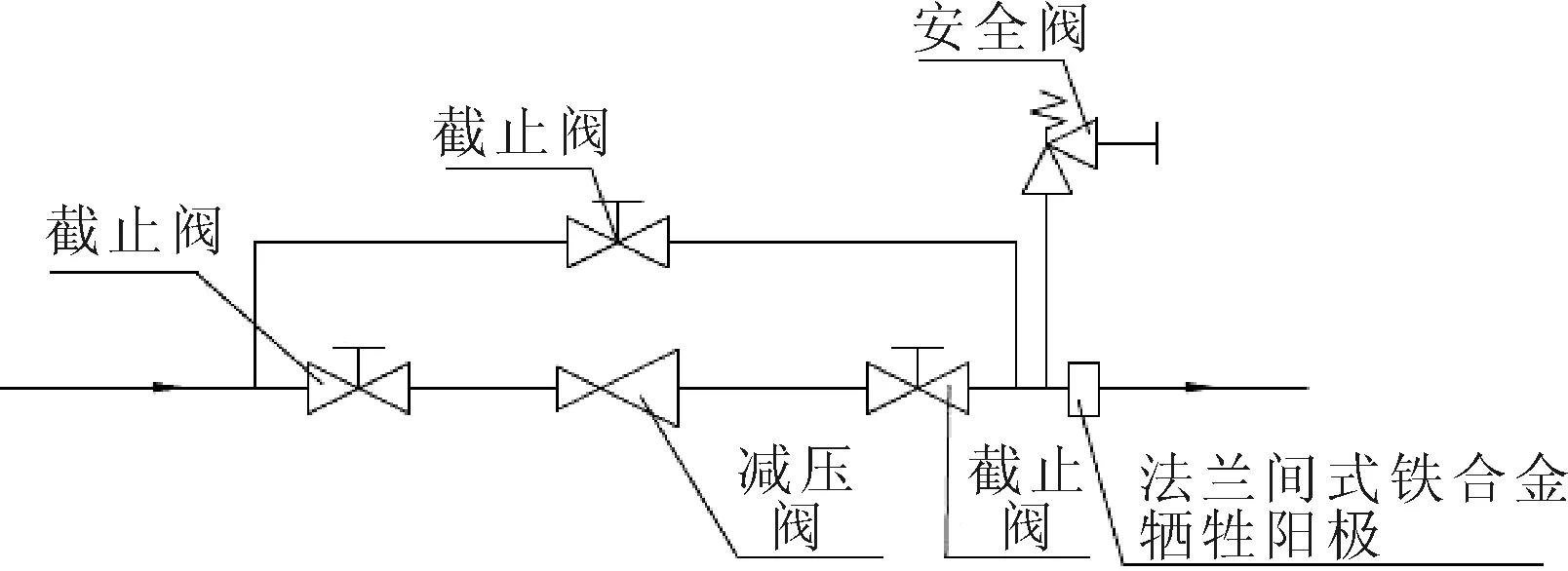

3)在海水管系的减压阀组后增加法兰间式铁合金牺牲阳极,增强管路及阀件的防腐蚀性能[9]。见图6、7。

图6 减压阀组后增加法兰间式铁合金牺牲阳极

图7 法兰式铁合金牺牲阳极

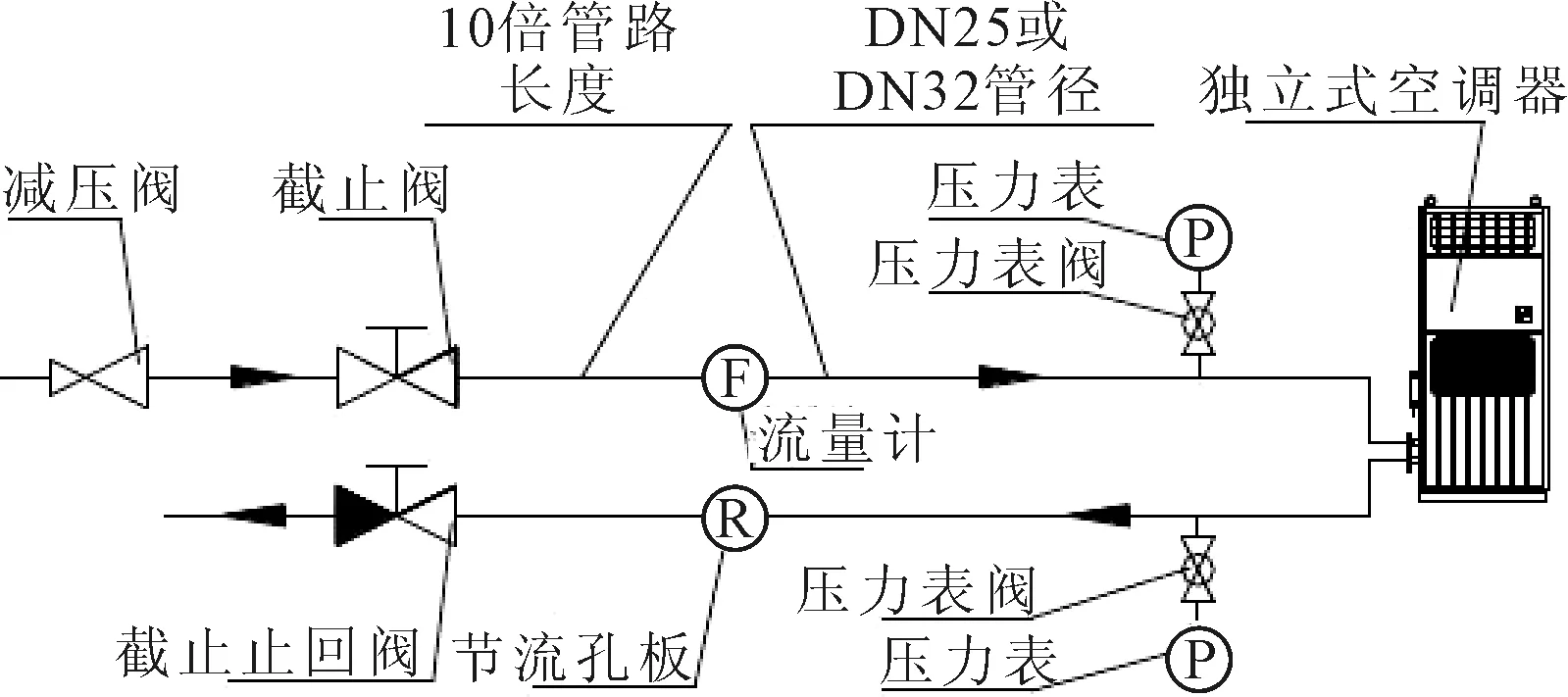

4)在满足独立式空调器流量的情况下,通过对独立式空调器出口处加装节流孔板或降低减压阀的出口压力,调节海水流量,降低流速,减缓腐蚀,见图8。

图8 独立式空调器加装节流孔板防腐方案

4.2 海水管路腐蚀治理方案

1)B10管段在预制中应采用相应的定型管件避免坡口插焊接。将全船海水管系中插焊连接的支管全部改为标准支管接头,减少因插焊连接导致的局部湍流引起的腐蚀。

2)消防无耗管与主管连接采用成型管路附件,将所有消防泵无耗管与主管路的连接方式采用与管路同材质的标准附件(壁厚不低于管路壁厚)连接,并增加B10 管路壁厚。无耗管与主路的接口及附件内部需要进行涂环氧处理,涂环氧处理长度不低于50 mm。

3)海水管系的异种金属的法兰连接时,其垫片应在芳纶橡胶类合成纤维两侧夹聚四氟乙烯,以保证垫片的电绝缘性。在海水介质的管路中异种金属的连接处,应采取必要的电绝缘措施,防止异种金属电位腐蚀[10]。

4)在返厂保修期间,逐段检查海水管路,对腐蚀较为严重的海水管路部分(如有腐蚀沙眼)进行更换。

4.3 海水管路防污治理方案

1)通海阀箱内壁及通海格栅喷涂与水线下防护年限一致的防污漆。

2)在水消防系统、冷水机组海水冷却系统、冷藏机组海水冷却系统、淡水制备系统等海水系统的滤器处,加装电解铜防污装置[12]。

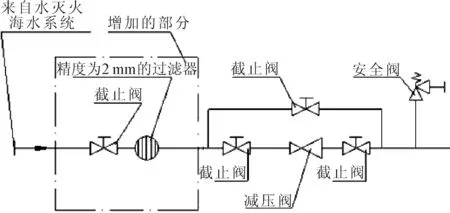

3)在海水冷却系统中,减小通海阀处滤网孔径,适当减小第一级海水滤器的过滤孔径,后续再进行二级过滤。

4)在减压阀组前加装二级精滤,见图9。

图9 减压阀组前加装二级精滤

5 结论

海水管路系统存在的腐蚀问题主要表现:阀门等附件的腐蚀、管系腐蚀和海生物生长造成管路堵塞。异种金属接触导致管路及附件连接处出现腐蚀,是比较突出的腐蚀原因。文中从阀件腐蚀、管路腐蚀和海生物三个方面,提出海水管路系统防腐防污综合治理方案,包括加装牺牲阳极、使用软密封阀门、使用B10标准支管、加装电绝缘措施和加装电解铜防污装置等防腐防污措施。该方案已经得到了实船验证,并取得较好的防治效果。