基于薄膜热电堆的新型高温瞬态热流密度传感器的研制

周丽丽 刘正坤 宝剑光 柴葳 洪义麟

(1.中国科学技术大学国家同步辐射实验室,合肥 230029;2.中航工业飞机强度研究所,西安 710065)

1 引 言

从20世纪60年代起,为满足国防、航天事业的发展需要,通过“载人航天”等重大工程的牵引,地面试验设备能力得到大力发展。与此同时,热流密度测量技术也得到相应发展。热流传感器可用于测量飞机壳体与空气在高超声速飞行过程中所产生的热流等[1]。如何高精度、快速地测量出表面热流密度,是设计热保护系统的关键。薄膜热流传感器具有热容量小、灵敏度高、精度高等特点,可以制备在被测物表面或复杂形状的物体上。虽然优点很多,但国内在日常的测量和应用中比较罕见,主要问题如下:(1)测试环境主要以低温为主,电极材料仍为标准热电偶型。(2)一致性较差,镀膜设备比较复杂,生产效率低。(3)灵敏度受到限制,北工大李超等制作的热流传感器由于采用激光掩膜工艺,热电偶数目并不多[4]。(4)热流传感器几乎被国外厂商垄断,包括美国Vatell公司、法国Captec公司、日本Kyoto、荷兰Hukseflux公司、美国iTi等[4]。我国目前仍停留在使用圆箔式热流传感器,国外已经被薄膜热流传感器所取代。近年来,我国一些研究机构也开展了薄膜热流传感器的研制并取得了成功,但遗憾的是,尚未形成产业化生产。本文对国内、外现有的技术进行深入的研究,经过综合分析,提出一种基于光刻技术与薄膜溅射工艺来研制薄膜热流传感器的方法。利用热阻式热流传感器简单的测量原理和方法,结合光刻技术与薄膜技术,在基底上溅射几百对热电偶,进行瞬态大热流的测量,这种薄膜热流传感器,既适用于实际工程,又可以满足航空航天对瞬态热流的测量需求。

2 热流密度测量原理

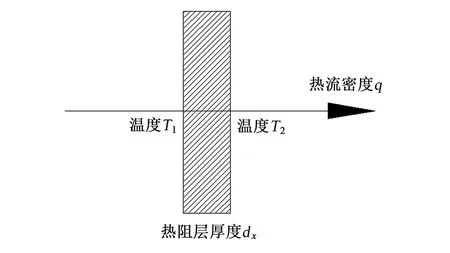

当有热流通过传感器时,在传感区域的热阻层两侧产生温度梯度,根据傅里叶定律,可以获得通过热流传感器的热流密度。如图1所示,热流矢量方向与等温面垂直。

图1 傅里叶定律原理图Fig.1 Schematic diagram of Fu Liye′s law

通过热流传感器的热流密度q按式(1)表示

(1)

式中:q——热流密度,W/m2;λ——热阻层的导热系数,W/m2·K;△T/△X——垂直于等温面方向的温度梯度;T1、T2——分别为热阻层上、下表面的温度,K;dx——热阻层的厚度,m。

如果热流传感器材料和几何尺寸确定,只要测得这个温差也就可以得到热流密度值。根据热电堆测温原理得到式(2)

E=S·N·ΔT

(2)

式中:E——输出热电势,mV;S——热电偶的塞贝克系数,mV/℃;N——组成热电堆的热电偶个数。

将式(1)与式(2)联合起来,得到热流密度与热电堆输出关系如式(3)

(3)

只要测得热电势的大小,热流密度就可获得。这里引用一个概念--传感区域系数C。其意义是:热流传感器测量到CW/m2的热流密度时,传感器输出1mV的热电势。传感区域系数C值的倒数为灵敏度,C值越大,则传感器灵敏度越低。传感区域系数按式(4)计算。

(4)

热流密度按式(5)计算

q=C·E

(5)

式中:C——传感区域系数,W/m2·mV。

综合上式,可以得到关于系数C的一些结论:

(1)热电偶的数目越多,输出热电势越大,传感区域系数C越小,反应越灵敏。这就要求在设计热流传感器时,尽量在单位面积内安装更多的热电偶。

(2)不考虑温度对热阻层导热系数λ和热电偶塞贝克系数S的影响,热流传感器系数C是一个固定值。因此,在选择热阻层材料和热电偶材料时,尽可能选择热阻层和热电偶材料比较稳定的材料。

(3)热阻层的厚度dx越大,传感区域系数C越小,热流传感器越灵敏。但是,当厚度dx较大时,响应时间会变长,不利于瞬态热流的测量。同时还会引起较大的侧向热流,改变传感区域内部一维导热条件,影响测量结果。因此,在热流传感器制作过程中,应当根据实际情况,综合考虑上述因素,选取合适的材料,设计合理的结构尺寸。

3 热流传感器的设计与制作

3.1设计思路

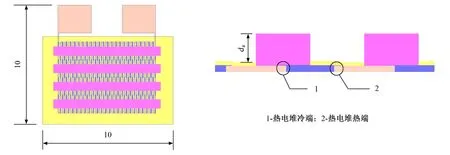

整体结构是一个三层平面型结构,底层为水冷基底可置于高温环境,顶层为阶梯型热阻层用于产生温差,中间层为温差检测元件T型热电堆,准确度可达±0.1℃。如图2所示。图中1为热电堆冷端,2为热电堆热端。共有200对T型热电偶串联组成,基底尺寸为10mm×10mm,线宽为0.1mm,线长为1mm,金属线条厚800nm来保证金属膜是连续的,冷端热阻层200nm,热端热阻层1200nm,使其产生较大的温差。

图2 平面结构示意图Fig.2 Planar structure diagram

3.2制作材料

实验用的无氧铜靶材直径100mm,厚度5mm,纯度为99.99%;康铜靶材(重量比:铜55%,镍45%)直径100mm,厚度5mm,纯度为99.99%;氧化铝靶材(热阻层)直径100mm,厚度8mm,纯度99.99%;氢氧化钠固体粉末;AZ5200光刻胶;TD-8810高温银粉导电胶。

3.3制作装置

超声波清洗机、KDC-40匀胶机、磁控溅射镀膜机、SFG-02.400型电热恒温鼓风干燥箱、URE-2000/35型深紫外曝光机、DM-700C型真空镀膜机等。

3.4制作步骤

新型高温瞬态热流密度传感器的生产制作可分为三部分:剥离工艺、确定镀膜方案和引线连接。

3.4.1 剥离工艺

剥离工艺的关键是形成上宽下窄的倒台面光刻胶剖面,如图3所示。溅射的金属薄膜无法在掩模的上下两端面连续,同时丙酮可以渗透到缝隙中,将金属底部的光刻胶溶解,造成倒台面上部的金属坍塌,实现剥离。

图3 剥离工艺示意图Fig.3 Diagrammatic sketch of lift-off

3.4.1.1 基片清洗

基底的洁净程度对薄膜的附着性有着重要影响,为了使基底表面干净,去除表面粘附的油脂及有机物,首先用丙酮超声清洗基底15 min,用氮气吹干,放入SFG-02.400型电热恒温鼓风干燥箱中备用。

3.4.1.2 灰化

涂胶前对基底进行灰化,通过氧等离子体轰击增加表面的附着力,防止显影中出现脱胶问题。灰化使用的设备为DM-700C型真空镀膜机,灰化真空度12Pa,轰击电流120mA,时间15min。通过光学显微镜仔细观察基底是否干净,没有杂质。

3.4.1.3 旋涂光刻胶

光刻胶选用AZ5200,设置KDC-40匀胶机转速350rpm、时间3s,转速为650rpm、时间11s。甩胶完成后需要在烘箱中进行前烘,蒸发光刻胶有机溶剂部分,使胶固化,前烘温度90℃,时间30min。

3.4.1.4 紫外光刻

AZ5200光刻胶光刻增加反转烘和泛曝光两道工序,曝光设备为中科院光电研究所研制的URE-2000/35型深紫外曝光机,掩模曝光5s,反转烘90℃,10min,泛曝光50s。曝光完成后将基底浸没在5‰的NaOH溶液中显影,时间90s左右。

3.4.2 镀膜方案的确定

该方案在水冷块基底上磁控溅射200对T型热电偶,热阻层氧化铝厚度1μm。传感区域分4次进行镀膜:第1层镀铜,第2层镀康铜,厚度都为0.8μm,这2层金属薄膜构成铜-康铜热电堆,第3层镀热端热阻层氧化铝,厚度为0.2μm,第4层镀冷端热阻层氧化铝,厚度为1.2μm。掩模如图4所示,图中“+”为掩模对准标记。

图4 热流传感器掩模图形Fig.4 Mask pattern of heat flux sensor

溅射金属薄膜电极前要对基底进行灰化,高能等离子体轰击可除去表面吸附的杂质,包括残余光刻胶,改善薄膜形核和生长状态,提高界面结合强度。通过多次摸索,得出镀膜过程中的工艺参数,如表1所示。

表1 溅射镀膜工艺参数Tab1 Parameters of sputtering coating process

3.4.3 引线连接

为了构成传感器的测量回路并将输出信号传送到仪表上,常常需要补偿导线将电极连接到测量仪器上。利用高温导电胶的导电性及粘结力,在高温热处理的过程中,导电银胶中的有机物挥发形成导电金属,达到导线与薄膜连接的目的。该方法操作简单、快捷,不需要复杂的装置。

选用直径为75μm的铜丝作为补偿导线,用耐高温的高强度导电银胶TD-8810将铜丝与铜电极区域粘接在一起。自然干燥12h后,放入80℃烘箱中保温2h,最后,在150℃保温2h,用绝缘密封胶进行缝隙密封、绝缘及加固。其具体工艺流程如图5所示。新型高温瞬态热流密度传感器如图6所示。

图5 热流传感器工艺流程Fig.5 Manufacturing process of heat flux sensor

图6 新型高温瞬态热流密度传感器图Fig.6 Novel high temperature transient heat flux sensors

4 传感区域系数的标定及相关测试

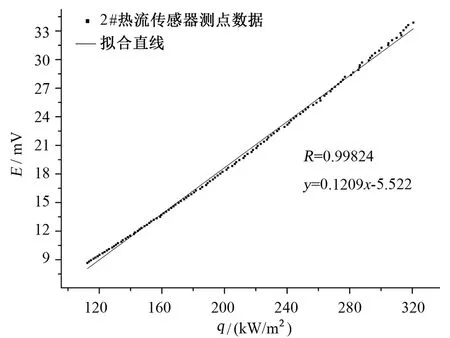

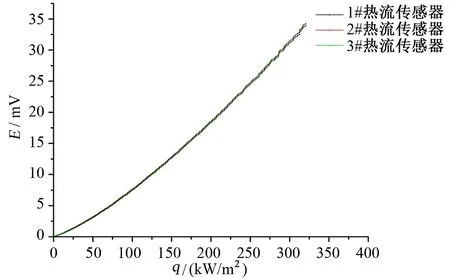

本文采用比对法标定,即在均匀的加热场下应用标准热流传感器测量加载热流,同时采集待标定热流传感器的输出热电势,从而实现校准的目的。通过调节标定系统中模块化石英灯加热台加载电压和电流,使其产生不同的热流值。石英灯加热台主要依靠石英灯丝高温辐射向外界提供能量,其最大的特点是热惯性小,热效率高、加热时间长、易于控制,特别适用于加热量较大的地面等效热环境模拟试验。利用美国vatell公司生产的水冷热通量热流传感器TG-1000,编号9728,精度优于3%,作为标准热流传感器测量加载热流密度,采集待标定的热流传感器的输出电压,用确定系数 R 的平方根来表征拟合的好坏。得到拟合直线如图7~图9所示。

图7 热流传感器1#系数标定结果拟合直线Fig.7 Fitting straight line of calibration result of coefficient of heat flux sensor1#

图8 热流传感器2#系数标定结果拟合直线Fig.8 Fitting straight line of calibration result of coefficient of heat flux sensor2#

图9 热流传感器3#系数标定结果拟合直线Fig.9 Fitting straight line of calibration result of coefficient of heat flux sensor3#

从拟合结果来看,待标定的热流传感器输出热电势与标准热流传感器测量得到的加载热流密度呈现良好的线性关系,与理论分析一致。1#,2#,3#样品的线性关系式分别为y=0.1216x-5.427,y=0.1209x-5.522,y=0.1209x-5.456。得到热流传感器1#传感区域系数8.222kW/(m2·mV ),热流传感器2#传感区域系数为8.273 kW/(m2·mV ),热流传感器3#传感区域系数为8.269kW/(m2·mV )。表2列出了标定线性拟合结果及拟合误差。

表2 标定线性拟合结果及拟合误差Tab.2 Calibration results of linear fitting and fitting error

为了测试所研制的新型高温瞬态热流密度传感器的一致性,分别对三支热流传感器进行了一致性及重复性试验。

4.1一致性测试

工业化批量生产的产品需要保持良好的一致性,即每一个制作出来的产品的各项性能参数应该相同,结构参数应该相同,结构参数见表3。为了测试所研制的新型高温瞬态热流密度传感器的一致性,将电压从0V加载至6V,采集频率10Hz,连续采样30s,分别对三支热流传感器进行输出电压测量,如图10所示。

表3 热流传感器结构参数Tab.3 Structure parameter of heat flux sensors

图10 三支热流传感器同一条件下输出电压响应Fig.10 Output voltage response of three heat flux sensors under the same conditions

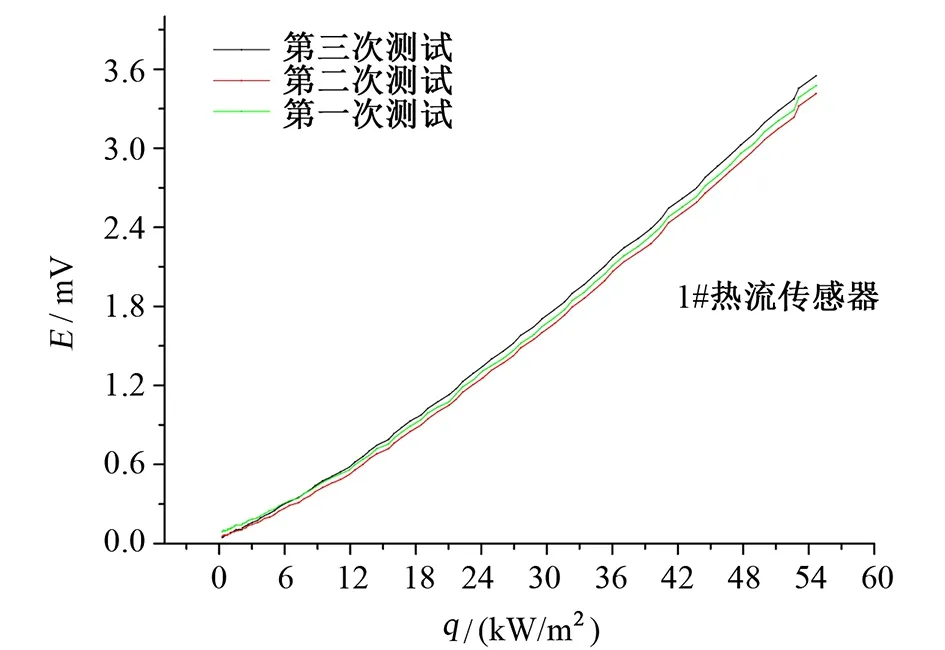

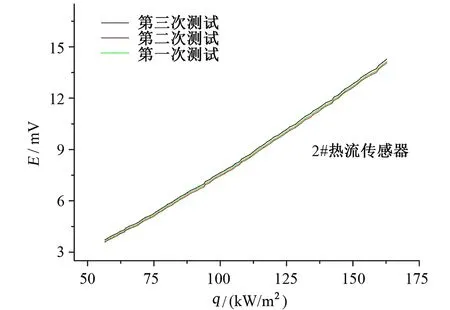

4.2重复性测试

将电压分别从0V加载至2V,2V加载至4V,4V加载至6V,采集频率10Hz,连续采样10s,分别对三支热流传感器进行输出电压测量,如图11~图13所示。

图11 热流传感器1#在0至2V的输出热电势Fig.11 Output voltage of the heat flux sensor 1# at 0 to 2V

图12 热流传感器2#在2至4V的输出热电势Fig.12 Output voltage of the heat flux sensor 2# at 2 to 4V

图13 热流传感器3#在4至6V的输出热电势Fig.13 Output voltage of the heat flux sensor 3# at 4 to 6V

通过对比三支热流传感器的输出电压随热流密度的变化可以发现,在相同热流密度条件下,整体趋势是非常相似的,随着加载热流密度的增加,输出热电势也随之加大,影响热流传感器的测量。通过误差计算公式进行两两比较,先求出残余误差,然后按贝塞尔公式计算,最后求取算术平均值,得到一致性误差为0.211%,即工艺的一致性约为99.79%,创新研制的新型高温瞬态热流密度传感器的一致性非常好,主要原因是后期溅射工艺确定以后,溅射薄膜的靶材成分不会发生变化,保证了电极材料的一致性,研制的热流传感器制备工艺流程具备良好重复性和可移植性。对比在不同热流密度下的响应电压可以发现,热流传感器1#的重复性约为99.65%,2#的重复性约为99.787%,3#的重复性约为99.86%,热流传感器1#的输出有微小的差别,由于在制作过程中热流传感器1#金属薄膜电极更厚,传感区域系数更小,灵敏度更高。为此,如果基片在磁控溅射镀膜机真空腔的安装位置一致,金属薄膜电极的制备更加均匀,传感器的一致性和重复性会进一步提高。良好的一致性、重复性、稳定性可大大减轻批量标定的工作量,为热流传感器标准化、产业化提供了良好的基础。

5 标定过程的误差分析

5.1 标定环境中的空气扰动。标定厂房不规则的空气流动和实验人员的来回走动等导致热流场变化,从而影响标定的一致性。

5.2 测试仪表引入的误差。测试仪表的测量精度和采集系统的延迟会对热流传感器的测量精度和响应时间有较大的限制,从而影响热流传感器的测量效果。

6 结束语

本文针对目前国内薄膜瞬态热流传感器制备工艺不成熟、制备效率低下等问题,提出了基于离子束溅射镀膜工艺和光刻工艺的制备方法,200对T型金属薄膜热电偶沉积在10mm×10mm的水冷块上,测量1μm的氧化铝热阻层温差,从而得到瞬态热流密度值。对热流传感器进行比对法标定,结果表明热流传感器1#传感区域系数为8.222kW/(m2·mV),2#传感区域系数为8.273kW/(m2·mV),3#传感区域系数为8.269kW/(m2·mV)。通过对比在相同热流密度条件下三支热流传感器的输出电压可知,一致性误差为0.211%,符合检定规程的要求,即工艺的一致性约为99.79%。对同一支传感器重复进行3次实验,薄膜热流传感器重复性较好,分别为99.65%,99.787%,99.86%。实验表明,新研制的新型高温瞬态热流密度传感器的一致性非常好,制备工艺具备良好重复性和可移植性,能够满足高温瞬态热流检测需要,为热流传感器的推广应用及标准化、批量化生产提供了良好的技术支撑。下一个目标是增强薄膜致密性和高温特性,改善热阻层与基底的热膨胀匹配性。