超厚淤泥层钻孔灌注桩桩位控制技术

■彭文勇 赵云峰 李国亮 袁继东

(1.浙江工程管理有限公司,杭州 310006;2.中铁一局集团桥梁工程有限公司,重庆 401121)

由于超厚淤泥层处于流塑状态,护筒受侧向力作用后易发生整体位移,超厚淤泥层钻孔灌注桩施工很容易造成桩位偏差大大超过规范标准,某桥梁20根钻孔灌注桩桩位只有6根偏差在70mm以内,不能满足设计要求。因此超厚淤泥层钻孔灌注桩桩位控制技术研究对保证桥梁工程钻孔灌注桩质量具有十分重要意义。

1 工程概况

苍南县龙港新城巴曹大桥工程项目位于鳌江口,主要内容包括主桥(Pm18~Pm21)、陆上段引桥(Pm1~Pm17)、海上段引桥(Pm22~Pm40)及Ps1、Ps2匝道。主线桥梁全长1799.74m,两对匝道全长513.97m。桥桩基处于冲海积平原亚区,地质结构从上往下依次为39~45m厚的淤泥,45m~50m厚的粘土层,5~15m厚的粉砂层,粉砂层下部均为黏土层。由于淤泥层厚度为39~45m,淤泥层处流塑状态,地基承载力43~48kPa,受侧向力作用后易发生整体位移。桩基施工要求钢护筒穿透所有淤泥层并进入下卧层2m以上,淤泥层下部的粉砂层易造成塌孔、缩孔事故。这种特殊地质情况造就桩基施工极为困难,对于桩基的桩位的精度控制也极为复杂。

2 引起钻孔灌注桩桩位偏差因素分析

对钻孔灌注桩桩位影响比较大的因素有:测量人员的技术、测量设备的精度、桩机的完好程度、桩机平台的稳定性、护筒的刚度、护筒就位的准确性。在保证人员设备符合施工规范要求的前提下,桩机平台的稳定性、护筒就位的准确性、护筒的刚度成为影响超厚淤泥层钻孔灌注桩桩位偏差的主要因素。

(1)桩机平台的稳定性

施工区域位于苍南龙港新城江南围垦地区,围垦区为2013年新吹填的滩涂区,吹填采用吹海泥造地,海泥流动性大、沉降量大,整体稳定性差。吹填区域表层经过了简单处理,承载力小,地表沉降还在沉降期内,结合现场地质情况和周边可利用填筑材料情况,采用宕渣进行施工平台填筑,填筑尺寸为15m×15m,护筒位置填筑海沙,确保钢护筒能够插打。为了观测宕渣填筑施工平台的位移,在填筑施工平台及施工平台周边吹填区域设置沉降及位移观测桩。

表1 施工平台摆动情况测量数据表

施工平台主要材料为宕渣,填筑在吹填土上,由于地质条件差宕渣平台位移大,沉降大,表1表明在宕渣铺筑的地基上直接搭建施工平台,极易产生移动及沉降。

(2)钢护筒就位的准确性

根据地质勘探资料,所处地层结构从上往下依次为39~45m厚的淤泥,2015年9月对5节钢护筒进行了插打试验:

表2 钢护筒入水后垂直度检查记录

钢护筒插打时,由于在淤泥层中受力不均匀,现场验证表明钢护筒偏移较多,无法保证钢护筒在下沉过程中的垂直度控制。

(3)钢护筒的刚度

钻孔灌注桩所处位置为39~45m厚的淤泥,钢护筒要求贯穿淤泥层往下2m。淤泥产生的侧向土压力较大,钢护筒受外力作用大,刚度不够容易变形。一般钢护筒板厚12mm,根据计算,参考国内同类工程经验,12mm厚钢护筒在振动下沉过程中会发生底口挤扁变形,会影响钢护筒就位精度。

3 技术措施

(1)减小施工平台的不稳定性

宕渣施工平台自身具有不稳定性,再加上淤泥受外力后产生位移,使得原施工平台稳定性差,容易沉降和偏位,现在在原有平台上铺设大块钢模板,使得平台整体性好,淤泥局部沉降对平台影响较小,平台稳定性增加。

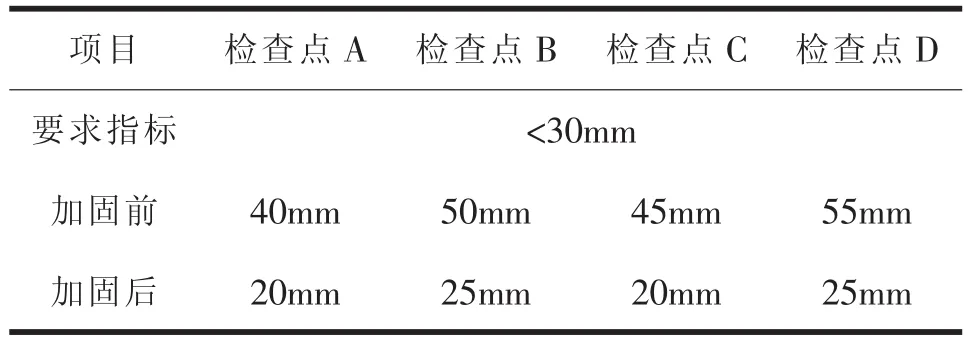

表3 宕渣平台铺设大块钢模板前后摆动情况对比表

(2)利用“增重法”保证钢护筒入淤泥的垂直度

为保证钢护筒进入淤泥层后的垂直度,在进入淤泥层后,根据计算淤泥层的粘附力、偏移力,依次增加每节钢护筒的下放配重,采用顶端“增重法”增大钢护筒下放的冲击力,在增大惯性的作用下确保钢护筒下放过程中垂直度的控制。使用“增重法”下放钢护筒后,钢护筒进入淤泥层后的垂直度均已满足设计要求和允许误差范围,符合钢护筒下放对垂直度的要求(<1%L)。

表4 实施后钢护筒入淤泥层垂直度偏差统计表

(3)增大钢护筒壁壁厚

由于δ12mm壁厚的钢护筒无法满足施工需要,通过计算决定钢护筒选用δ16mm的壁厚钢护筒,防止下沉时钢护筒被淤泥层侧向力挤扁,同时在刃口处1m范围补焊钢板,来保证刃口处有足够的切削力。

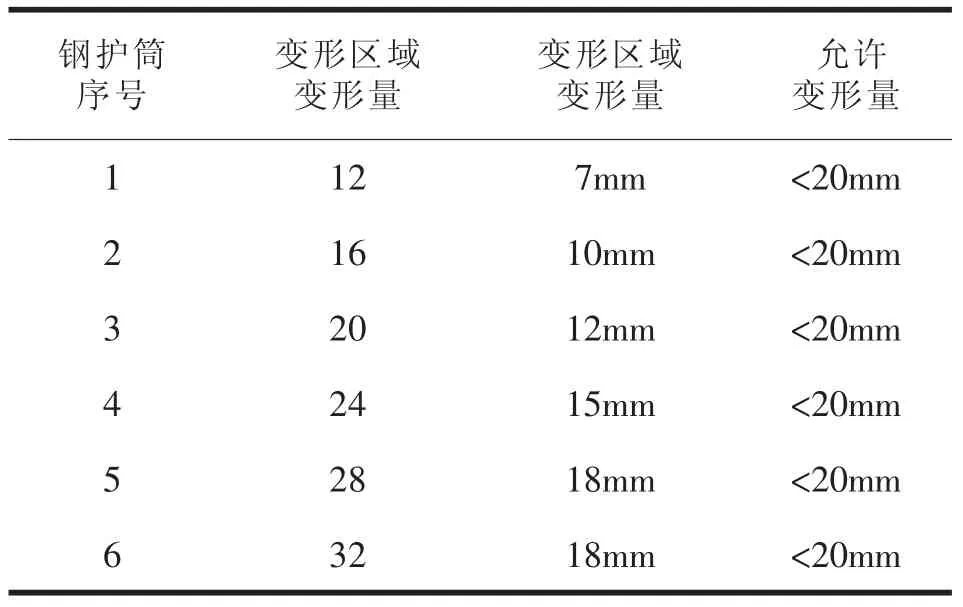

施工结果表明,板厚的改变是正确的,钢护筒跟进到了基岩顶面,没有发生过大的变形及位移,保证了钢护筒的就位精度。

表5 已入淤泥层的6节钢护筒变形量

4 施工结果

(1)施工结果表明,通过在原有平台上铺设大块钢模板、利用“增重法”保证钢护筒入淤泥的垂直度、增大钢护筒壁壁厚能够保证钻孔灌注桩桩位满足规范和设计要求。

表6 桩位偏差

(2)比计划工期提前19天完成,为承台、墩身赢得了宝贵时间;节约机械使用费:0.26万元×19天=4.9万元,节约人工费用:0.2万元×19天=3.8万元,共计节约费用:4.9+3.8=8.7万元。