二次包埋C/C复合材料SiC-MoSi2-TiSi2复合涂层的设计与高温抗氧化性能研究

焦更生,王 闯,李贺军

(1.渭南师范学院 化学与材料学院,陕西 渭南 714099;2.陕西铁路工程职业技术学院,陕西 渭南 714000;3.西北工业大学 C/C复合材料研究中心,西安 710072)

0 引言

碳/碳(C/C)复合材料是20世纪60年代后期发展起来的一种新型耐高温材料。到目前为止,C/C复合材料已经被广泛应用在航空、航天等国防以及一些民用领域[1]。但是,没有作抗氧化处理的C/C复合材料在643 K的含氧气氛中可以被氧化,并且发现其氧化速度随温度升高而快速增加。因此研究C/C复合材料的氧化机理以及抗氧化保护机理已经成为该材料作为高温结构材料被应用的关键,在具体应用时,常常在其表面涂覆抗氧化涂层,以达到抗氧化的效果[2-3]。

SiC材料本身具有在1 973 K下含氧气氛中不被氧化的能力,是C/C复合材料目前应用较多的一种抗氧化内涂层材料组分。为了提高其抗氧化能力,有的学者通过添加改性剂的方法对其进行改性[4-7]。

硅化钼发现于1906年,有3种类型:硅化三钼(Mo3Si)、三硅化五钼(Mo5Si3)和二硅化钼(MoSi2)。其中二硅化钼是一种道尔顿C11b型金属间化合物,其晶体结构中的原子结合呈现金属键(Mo原子之间)和共价键(Si原子之间)共存的特征,因此具有优良的高温本质特征。MoSi2作为高温抗氧化涂层材料被广泛应用到涡轮发动机构件,如叶片、叶轮、燃烧器、尾喷管及密封装置的材料。MoSi2在1 873 K的高温氧化气氛下具有高温稳定性且具有高温自愈合的功能,也是C/C复合材料高温抗氧化防护涂层常用的主要化学成分之一[8-9]。TiSi2为C54型结构,其晶格常数a为0.827 5 nm,b为0.479 9 nm,c为0.854 7 nm,其物理性能良好,熔点高达1 813 K,在高温下具有较高强度且不易被空气中的氧气所氧化。有学者研究表明,TiSi2很有希望成为能在1 473 K以上使用的高温结构材料[10]。孙岚、潘金生研究了TiC颗粒增韧MoSi2基复合材料的力学性能。通过实验可以证明,在复合材料中加入少量的TiC即可使得基体MoSi2晶粒细化,而且当其加入量增加时,制备的MoSi2-TiC复合材料在高温下抗弯强度得到极大提高[11]。1997年,美国公开的一项专利表明,可以在C/C复合材料的表面制备Mo-Si-Ti合金涂层。实验数据测试证明该合金涂层的结构是涂层Ti0.4-0.95Mo0.6-0.05Si2相周围的裂纹已经完全被高熔点的金属间化合物MoSi2、SiTi0.4-0.95及TiSi2密封,这样的结构可以有效阻止空气中氧气的渗入。性能测试结果表明,本涂层在2 048 K高温下有氧气氛下氧化2 h后,其氧化失重很小,性能没有明显变化[12]。有文献报道,作者以Si、C粉和TiC等为实验原材料,利用一次包埋原位生成的实验方法,在C/C复合材料的表面制备了SiC-MoSi2-TiSi2多相单层涂层,实验结果表明,C/C复合材料表面SiC-MoSi2-TiSi2复相陶瓷涂层在1 500℃有氧环境下具有良好的抗氧化性能[13]。

为了进一步提高涂层C/C复合材料的高温抗氧化性能,本文设计了C/C复合材料SiC-MoSi2-TiSi2复合涂层。通过试验证明制备的C/C复合材料SiC-MoSi2-TiSi2复合涂层在1 773 K有氧环境下具有良好的抗氧化性能,失效时间可以延长至79 h。通过分析说明,制备涂层抗氧化性能的提高是因为涂层结构为SiC结构中的孔洞和裂纹有效地被MoSi2和TiSi2所填充,涂层在高温氧化时表面形成了致密、连续、稳定的玻璃质氧化物。

1 实验

1.1 实验材料

实验所使用的原材料为本实验室利用化学CVD方法制备的二维C/C复合材料(密度实测值1.80 g/cm3)。实验时,制备成一定规格的小块试样,并经一定程序处理后烘干备用。

实验用化学材料Si粉、C粉、MoSi2粉、TiC粉、Al2O3粉以及少量添加剂,纯度≥99.5%,分析纯。

1.2 实验工艺

在制作外涂层前,先要在C/C复合材料的表面制备SiC内涂层,详细工艺可参见文献[4]。制作第一层外涂层时,用一定比例的Si、C、MoSi2、TiC、Al2O3和少许添加剂混合搅拌均匀后,在1 973~2 373 K高温下进行浸渗包埋化学处理。冷却至室温后可进行第二次外涂层包埋,但包埋剂的比例不同,详见表1。通过这样的二次包埋法处理,即可在C/C复合材料的表面制备出SiC-MoSi2-TiSi2复合多层涂层。

表1 包埋原料的组成

1.3 涂层的性能测试

实验主要考察制备涂层在1 773 K含氧气氛下的氧化质量损失及质量损失率。同时使用高分辨率扫描电子显微镜(JEOL JSM-6460)观察该涂层表面显微结构的变化,用日本理学D/max-3c自动X-射线衍射仪分析涂层的晶相组成分。

2 结果与讨论

2.1 涂层结构设计

C/C复合材料高温抗氧化涂层是在制得的C/C复合材料表面用不同方法合成耐高温的抗氧化材料涂层,以阻止空气中的氧与C/C复合材料接触,同时也能阻挡氧气在材料内部的扩散,从而达到防止C/C复合材料的高温氧化。该方法是一种非常有效、比较常用的实验方法,可以使C/C复合材料在有氧环境下的使用温度和使用寿命大大提高和延长。

文献报道,硅化物SiC、MoSi2、TiSi2三者在高温时是完全可以相互熔熔的。利用原位包埋法,在C/C复合材料表面制备碳化硅改性涂层时,添加改性剂以后,碳化硅涂层的晶粒变小,涂层比较致密,表面未发现有裂纹,断面也未出现孔洞。试验证实,该改性SiC涂层在1 773 K有氧环境下的抗氧化性比没有添加改性剂的涂层提高显著[4]。又有学者使用原位生成法制备了含有MoSi2、TiSi2的C/C复合材料单层涂层,测试表明该涂层在1 500℃有氧环境下性能良好。分析结果证明,在制备该涂层时加入TiSi2、MoSi2,可细化涂层晶粒的尺寸大小,提高抗氧化涂层材料的高温韧性,在高温氧化时可以有效地减少涂层微裂纹的发生[13]。

为了把C/C复合材料在高温有氧环境下的抗氧化性能提高到一个新的高度,本文设计了含有SiC、MoSi2、TiSi2的三层抗氧化涂层。该涂层的结构设计示意图如图1所示。

图1 C/C复合材料复合涂层结构设计示意图

涂层中的TiSi2是包埋剂在高温无氧条件下反应生成的,其化学反应方程式为:

TiC(s) + 2 Si(s) → TiSi2(s) + C(s)

(1)

这一点通过涂层的X-射线衍射图可以得到验证。图2中a线为内层SiC的X-射线衍射图,从中可以看出,形成的内层SiC为β-SiC。b线和c线分别为一次和二次包埋制备的SiC-MoSi2-TiSi2多组分涂层的X-射线衍射图,从中可以看出:一次包埋时,除了β-SiC和MoSi2外,还形成了(Ti0.8Mo0.2)Si2;二次包埋时形成了TiSi2、MoSi2、(Ti0.8Mo0.2)Si2以及β-SiC相。(Ti0.8Mo0.2)Si2是Ti、Mo和Si生成的金属间化合物,也可以看成是TiSi2、MoSi2以不同比例的混合物。

(a) SiC内涂层(b)一次包埋制备的多组分涂层(c)二次包埋制备的SiC-MoSi2-TiSi2多组分抗氧化涂层

图2 C/C复合材料涂层的XRD图

2.2 C/C复合材料复合涂层的高温抗氧化性能

为了进一步检验制备涂层的高温抗氧化性能,实验对制备涂层做了1 773 K下的高温抗氧化实验。图3为带有SiC-MoSi2-TiSi2多组分复合涂层的C/C复合材料在1 773 K下的氧化等温氧化曲线。从图3可以看出,79 h氧化后,涂层的C/C复合材料的质量损失仅为1.93%,失重率为7.1×10-5g/cm2·h。99 h氧化后,氧化质量损失为5.69 %,失重率为1.7×10-4g/cm2·h,涂层的保护功能失效。起初氧化9 h后,涂层表现为氧化增重,增重为0.16 %,增重率为5.0×10-5g/cm2·h。在整个等温氧化试验中,试样经历了从1 773 K 到室温的9次热循环后没有发现裂纹和涂层的失效。这意味着二次包埋制备的SiC-MoSi2-TiSi2多组分复合涂层具有较好的热振性能和抗氧化性能。

图3 试样在1 773 K下的高温等温氧化曲线

由此可见,二次包埋C/C复合材料SiC-MoSi2-TiSi2复合涂层比C/C复合材料表面SiC-MoSi2-TiSi2复相陶瓷单层涂层在1 500℃有氧环境下的抗氧化性能有很大提高,抗氧化时间从29 h提高到79 h。

2.3 C/C复合材料复合涂层的氧化机理分析

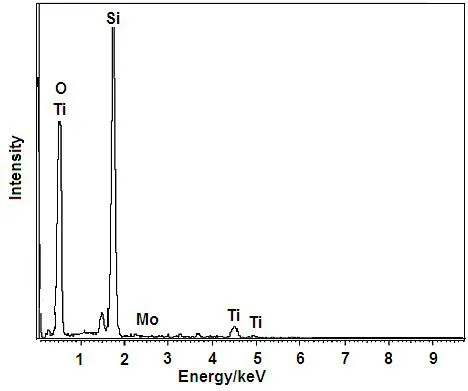

实验制备的SiC-MoSi2-TiSi2复合涂层的C/C复合材料抗氧化性能的有效提高,其原因主要在于涂层中的细小MoSi2、TiSi2微颗粒有效地填充SiC基体材料中的一些空隙和微裂纹,在涂层中形成了多相界面结构。实验制备的SiC-MoSi2-TiSi2多组分复合涂层的C/C复合材料在1 773 K氧化79 h后的显微形貌见图4(a)。从图中可以看出,在其表面形成了一层玻璃层。这是由于MoSi2、TiSi2和SiC的氧化而形成的。从图4(a)还可以看出,涂层氧化后表面形成了许多针状小孔和气泡,这是涂层氧化形成的气体溢出涂层时造成的。这些针状小孔和气泡就成为空气进入涂层的有效通道,从而导致样品失重直线上升。样品在1 773 K氧化79 h后的面能谱图如图4(b)所示,涂层表面存在的元素有:O、Si、Mo和Ti。由此可以推断,涂层氧化时发生的化学反应方程式如下:

C(s) + O2→ CO2(g)

(2)

SiC(s)+2O2(g)→SiO2(s)+CO2(g)

(3)

2MoSi2(s)+7O2(g)→4SiO2(s)+2MoO3(g)

(4)

TiSi2(s)+3O2(g)→2SiO2(s)+TiO2(s)

(5)

(6)

在高温下,随着化学反应(2)至(4)的不断发生,在C/C复合材料的外表面形成一层比较完整的SiO2玻璃层物质。文献数据表明,SiO2在高温下的氧渗透率极低,可以有效地起到阻挡氧气进入涂层的作用。除此之外,生成玻璃态的SiO2高温下可以有效地愈合涂层产生的一些微裂纹和涂层氧化后产生气体逸出时留下的一些微孔。氧化反应产生的TiO2,使得材料的体积有所膨胀变大,也可以有效封闭SiC基体在高温氧化时产生的微裂纹和一些微孔。

(a)表面形貌

(b)面能谱图

为了进一步证明以上氧化反应过程,将在1 773 K氧化79 h后的试样表面做X-射线衍射图,见图5。从图5中可以看出,SiC的衍射峰减弱,MoSi2和TiSi2的衍射峰消失,出现SiO2和TiO2弱峰。这表明涂层在1 773 K氧化79 h后,MoSi2、TiSi2和部分的SiC已经氧化转变为SiO2、TiO2玻璃相,发生的化学反应如式(2)至式(6)所示。这说明高温下涂层材料发生氧化反应,在材料表面会不断产生SiO2、TiO2玻璃相,正是由于这些玻璃相物质的生成才有效地保护了基体材料免于被氧化[14-15]。

图5 试样在1 773 K 氧化79 h后的X-射线衍射图

3 结论

(1)使用二次包埋法制备C/C复合材料SiC-MoSi2-TiSi2复合涂层。

(2)实验制备的SiC-MoSi2-TiSi2复合涂层可以在1 773 K有氧环境下具有良好的高温抗氧化性能,材料在1 773 K高温下的失效时间可以有效提高到79 h。

(3)C/C复合材料SiC-MoSi2-TiSi2复合涂层抗氧化性能的提高,是因为涂层结构为SiC中的孔洞和裂纹可以有效地被MoSi2和TiSi2所填充。涂层高温氧化后,在其表面生成一层致密的、连续的和稳定的氧化物SiO2。