小吨位铸造引导轮感应淬火裂纹的研究

■ 刘美娜,赵燕堂,张英超,张龙臣

1. 概述

引导轮属推土机和挖掘机的底盘件,起到引导履带和与张紧装置配合使履带张紧和松弛,因推土机和挖掘机的使用工况恶劣,为了提高引导轮的使用寿命,常采用感应淬火的方式在与链轨接触的引导轮表面进行热处理,通过获得足够的硬度和硬化层来提高耐磨性。引导轮的轮体的生产方式包括铸造式、焊接式、锻造式,铸造毛坯因近乎成形的完成很多复杂结构,而达到免机械加工或少量加工的目的,降低了成本,提高了效率,所以在工程机械行业很多产品使用铸造毛坯的生产方式。我公司生产的一种小吨位引导轮采用铸造式,其生产流程包含:引导轮体铸造→粗加工→中频感应淬火→低温回火,在中频感应淬火后常出现批量的裂纹问题,裂纹率达到37.3%,废品率高,影响生产进度,提高了生产成本,因此通过对裂纹的研究分析,提出改进对策,以减少裂纹的产生,保证产品质量。

2. 裂纹原因调查

小吨位铸造引导轮在感应热处理后的裂纹形貌如图1所示,采用荧光磁粉探伤仪对小吨位铸造引导轮进行检测时,发现在引导轮的淬火区产生裂纹,荧光照射裂纹清晰可见。因其危害性及批量性,我们立刻展开了调查。

(1)热处理硬化层分析 图2是小吨位铸造引导轮体的热处理要求及剖切块腐蚀形貌,剖切后硬化层深检测结果如下:

A:6~7mm;B:3~4mm;C:0;D:4~5mm;E:6~8mm,表面硬度为53.5HRC,均在热处理技术要求范围内,此项为非要因。从热处理加热和剖切的硬化层深方面判断不存在引导轮体过热和不符合热处理技术要求的问题。

(2)化学成分、组织及晶粒度调查 小吨位铸造引导轮采用的材料是SCSiMn2H ,检验化学成分如附表所示,其DI值在要求的中限,化学成分合格。硬化区组织为回火马氏体7级(见图3),硬化区组织的晶粒度为7~8级,基体区组织为珠光体+铁素体,晶粒度为7级,组织及晶粒度合格。

图1 铸造引导轮体裂纹形貌

图2 引导轮体的热处理要求及剖切块腐蚀形貌

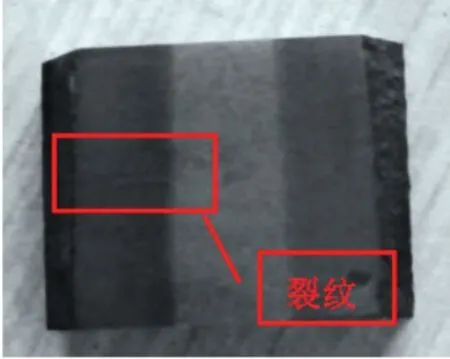

(3)裂纹金相分析 对小吨位铸造引导轮体裂纹区进行剖切后进行金相分析,如图4、图5所示。裂纹分布在铸造引导轮体的斜面及变截面的圆弧处,在变截面处产生的裂纹主要是由于铸造外形时存在尖角,修磨不光滑,感应淬火时存在应力集中。

从图4可知,主裂纹为一条,深度达到6mm,微裂纹多处或分叉,呈锯齿状分布,为沿晶裂纹,尾部不连续,判定为热处理诱发铸造缺陷生成裂纹。轮体的表皮下存在铸造缺陷,经化学成分检验此处存在成分偏析,铸造缩松缺陷会形成应力集中,降低钢的强度。铸造引导轮在淬火时的组织状态变化会使断裂抵抗能力发生变化,在加热到奥氏体状态后快速冷却到马氏体转变开始温度之前,由于没有发生组织的转变,所以只有热应力,一般不会产生裂纹,但是当冷却到Ms点以下时,就会发生组织转变,由奥氏体转变为马氏体,整个组织转变过程伴随着体积膨胀,在淬火过程中,固态的体积膨胀,产生第二类畸变,导致内应力的产生,当内应力大于钢的屈服强度时会发生变形,而超过钢的抗拉强度时就会产生淬火开裂。由于铸造缺陷的存在使引导轮在淬火过程中比较薄弱的铸造缺陷处无法抵抗此内应力造成淬火裂纹,又因铸造缺陷的不均匀性和不连续性,导致最终的裂纹形态是断续的,呈阶梯状延伸。

轮体的化学成分(质量分数) (%)

图3 马氏体组织(400X)

图4 引导轮体裂纹宏观形貌

图5 裂纹微观形貌(100×)

综上所述,造成小吨位铸造引导轮中频感应淬火后产生裂纹的主要原因,是铸造毛坯变截面处的圆弧存在尖角和内部铸造缺陷造成的应力集中,导致无法抵抗感应淬火的组织应力及热应力。

3. 改善及分析

为了解决铸造毛坯变截面处的圆弧存在尖角和内部铸造缺陷导致的中频感应淬火后裂纹问题,我们联合铸造厂家进行了以下3个方面的改善。

(1)防止铸造缺陷的产生 到铸造厂家调查发现,裂纹的位置部分在冒口处。由于冒口冷却速度慢,冒口和补贴比例小,补缩不足,产生缩松。通过调整冒口和补贴比例可减少铸造缩松缺陷的产生。

(2)铸造缺陷的修复 铸造厂家对发现的铸造缺陷进行补焊,由于补焊时未预热,焊后未及时进行正火,导致补焊处在中频感应淬火时出现淬火裂纹。由于铸造毛坯经补焊后进行粗加工,导致补焊位置不易识别,在淬火过程中由于应力作用而出现裂纹问题,因而铸造厂家调整补焊工艺,增加焊前预热和焊后正火,以细化晶粒。

(3)模具检验 按时对模具进行定期检验,保证铸造毛坯的外形无尖角及毛刺,铸件转角处适当增加铸造圆角,避免模具上尖角位导致的应力产生。

最后,对相关工艺文件进行标准化及要求现场操作者按工艺进行操作,检验时增加MT磁粉检测。经改善后,小吨位铸造引导轮的感应淬火裂纹发生率大幅降到0.15%以下,改善效果明显有效。