一种“水洗”低K高纯三氧化钼生产钼粉的工艺研究

程 进,李 敏,陈 成

(金堆城钼业股份有限公司金属分公司,陕西 西安 710077)

0 引 言

钼粉的制备受多种因素影响,目前,普遍集中在“酸洗“工艺生产的MoO3制备钼粉的工艺研究上,主要研究有钼粉粒度对深加工产品的影响[1],还原过程中氧化钼、钼粉的形貌演变及还原动力学、热力学[2-3]以及还原工艺的制定[4-6]等。但是,随着国家对环境保护越来越重视,“酸洗”原料在生产过程中产生的环境污染已无法满足环境保护要求,而“水洗” MoO3的出现解决了“酸洗” MoO3的环境污染问题,是大势所趋。因此,对“水洗” MoO3生产钼粉的工艺研究则显得尤为重要,“水洗” MoO3工艺的差异决定了其在制备钼粉的过程中应存在差异。本文则集中对低K“水洗”类 MoO3生产钼粉的工艺进行了研究,找出了该类原料适合何种规格钼粉生产,为“水洗” MoO3生产钼粉的工艺研究提供了有益借鉴。

1 试验部分

1.1 试验原料

试验所用原料均为“水洗”低K(k≤80 mg/kg)MoO3,其主要指标见表1。

表1 试验原料主要指标

MoO3原料对应的5 000倍、2 000倍及100倍扫描电子显微镜下颗粒形貌见图1中a、b、c。

1.2 试验工艺

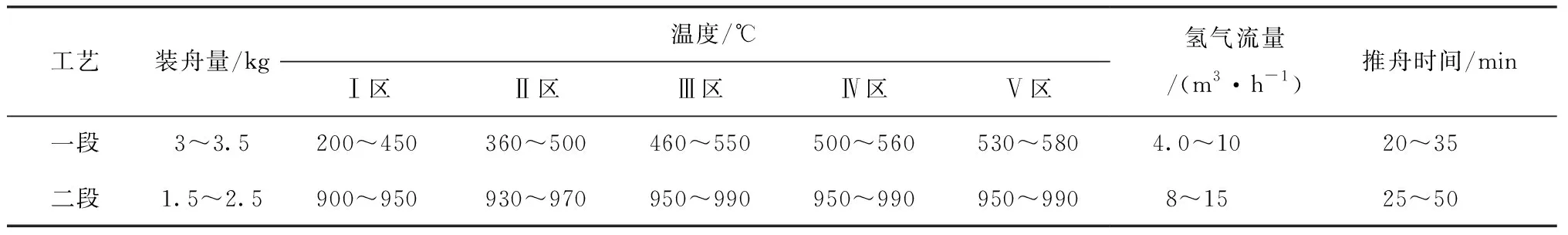

MoO3作为原料经过一、二段高温还原反应后生产钼粉,并对钼粉进行主要指标检测。一、二段高温还原反应均使用平四管还原炉进行,氢气作为还原气体。钼粉粒度使用费氏粒度仪进行检测。试验工艺见表2。

表2 一、二段工艺参数

图1 低K“水洗”MoO3几种典型扫描电子显微照片(10 μm、50 μm、500 μm)

1.3 试验结果

按表2中工艺参数选择高低两种不同工艺进行试验,所获得钼粉粒度、K含量及成品过筛率如表3:

表3 钼粉主要性能指标

由表3中数据可以看出,生产试验所出钼粉的粒度均不大,K含量变化范围大,钼粉成品过筛率差异大。

2 结果与分析

2.1 粒 度

试验用“水洗”低K(K≤80 mg/kg)MoO3费氏平均粒度较大,经过两种不同工艺试验结果见图2、图3。

图2 两种不同工艺所出Mo粉粒度及对应的MoO3、MoO2粒度

图3 试验所出MoO2扫描电子显微照片(10 μm、50 μm、500 μm)

由图2可以看出,MoO3原料的费氏粒度相对普遍较大。结合图1扫描电镜照片看,MoO3原料粒度大是一种“假象” ,是由大量非常细小的(1 μm及以下)MoO3晶体颗粒聚集组成的团聚“假颗粒”。MoO2及Mo粉的颗粒又相对较小,且基本遵循MoO2粒度大、钼粉粒度大的遗传特性。工艺②所出钼粉整体平均费氏粒度较工艺①小。

如图3所示,a、b、c分别为MoO2的5 000倍、2 000倍及100倍扫描电子显微镜下颗粒形貌。图中a可以看出有大量片状颗粒,厚度不大,但最大长度超过10 μm,。 MoO2颗粒是由高纯MoO3颗粒由外及内剥层裂解[7]而来,继承了MoO3的微观形貌。从图3中可以看出,左下a工艺②的MoO2颗粒形状较左上a工艺①的小,其颗粒外形更接近长方体或立方体、菱形体等,两者存在差异。工艺②中一段还原温度及氢气流量较工艺①大,高纯MoO3的反应更进一步,其表层剥层裂解速度更快,易形成更趋近于颗粒状钼粉形貌的小颗粒。

图4 试验所出MoO2扫描电子显微照片(10 μm、50 μm、500 μm)

如图4所示,a、b、c分别为Mo粉的5 000倍、2 000倍及100倍扫描电子显微镜下颗粒形貌。在2 000倍下,钼粉颗粒普遍非常小,大部分不超过2 μm。而且钼粉颗粒之间的团聚现象非常明显。按三氧化钼到钼粉形貌演变假设模型[7]看,高纯MoO3颗粒裂解成MoO2层片状颗粒直至形成球型钼粉颗粒,颗粒之间形成大量的烧结颈,颗粒之间互相连接、互相“搭桥”形成了大量的长条形的钼粉颗粒形貌。相同条件下钼粉小颗粒比表面积大、活性强,一定数量的一次颗粒通过表面张力或固有的键桥作用形成更大的颗粒,即团聚体[8],而图4中左下a中钼粉颗粒硬团聚颗粒[8]较左上a多。更高温度使颗粒更容易长大的同时,也更加容易从内部破坏颗粒的稳定性,使其裂解成更小颗粒。颗粒间互相搭架形成烧结颈现象增多。

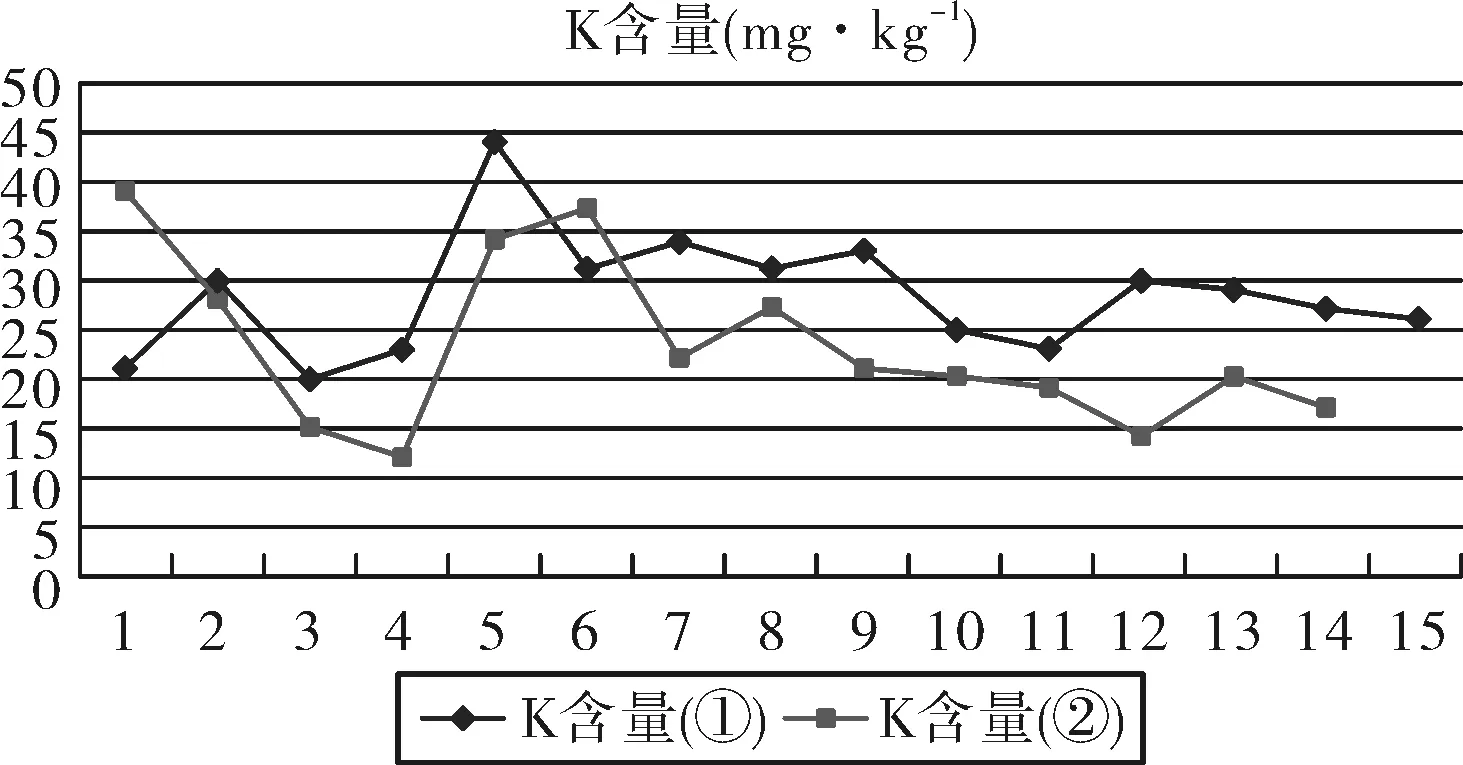

2.2 K含量

由图5可以看出,工艺②的钼粉K含量整体较工艺①的小,较高的温度有利于K元素的升华,而较大的氢气流量在同等条件下,能带走更多的水汽等杂质。但是过高的温度又影响K含量的分离效果[9],较低K含量的MoO3生产的钼粉K含量也相对较低。

图5 试验所出Mo粉K含量

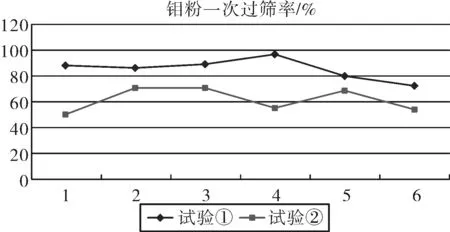

2.3 成品过筛率

成品过筛率也可称为一次过筛率。由图6可以看出,试验工艺②的钼粉一次过筛率整体低于试验工艺①。试验工艺②工艺温度高,但粒度小,K相对低,同时一次过筛率也低。试验工艺②所出钼粉中小颗粒更多,团聚颗粒也较严重,(如图4观察更直观),导致钼粉筛分难度增大,表现为一次过筛率低。

图6 试验所出Mo粉一次过筛率

3 结 论

(1)这种低K(K≤80 mg/kg)MoO3原料适合生产小粒度钼粉,粒度范围主要在2.5~3.0 μm之间。

(2)这种低K(K≤80 mg/kg)MoO3原料生产出的钼粉粒度大,一次过筛率则大,当钼粉粒度达到3.0 μm以上时成品率高达90%以上,粒度2.5 μm以下时,成品率只有50%左右。

(3)该种原料适合生产粒度不大于2.8 μm、松装密度不大于1.0 g/cm3的韩国喜新钼粉,但是一次过筛率则较低。

(4)该种原料生产大粒度钼粉则存在较大困难。同等工艺条件下,K元素含量高低对钼粉晶体颗粒的长大有较大影响[9],过低的K含量不利于钼粉颗粒的长大。