液压泥炮的修复技术探讨

邵琳,惠展,付光勇,张玮斌

(1. 中钢集团西安重机有限公司,陕西 西安 710201; 2. 北京国冶锐诚工程技术有限公司,北京 100080)

0 前言

液压泥炮通过回转油缸驱动杆机构实现打泥机构在待机位置与工作位置之间往复运动,通过打泥油缸驱动打泥活塞推动泥缸中的炮泥实现堵口。液压泥炮作为炼铁高炉炉前主要设备之一,它的作用就是快速准确堵塞出铁口,使高炉迅速进入下一循环作业。

液压泥炮工作的安全可靠性是高炉稳定运行的重要条件,直接影响高炉的安全生产和作业效率,在生产过程中要对泥炮设备进行定期维护,并且在设备使用一定的年限或是处于某些特殊状态时对设备进行必要的修复工作,以保证其实现基本功能的可靠性。

1 液压泥炮的结构组成

液压泥炮主要由机械部分、液压系统和控制系统组成。其中机械部分包括打泥机构、吊挂机构、控制连杆、回转机构、底座,如图1所示。

打泥机构主要由炮嘴、泥缸、驱动腔体、打泥油缸和行程指示器 组成。在打泥油缸的推力作用下,将泥缸中的炮泥压入出铁口,从而将出铁口堵死。

吊挂结构主要由鞍座、上盖和缓冲器组成。连接打泥机构和回转机构;实现炮嘴竖直方向的调整。

控制连杆控制打泥机构运动轨迹,实现炮嘴水平方向位置的调整。

回转机构通过回转油缸驱动杆机构,实现打泥机构由待机位到工作位之间的往复运动。

图1 液压泥炮

2 使用过程中存在的主要问题

打泥机构在使用一段时间后,常见问题包括泥缸的磨损或拉伤;泥塞和刮泥环的磨损,由于返泥等原因引起的打泥油缸在运行过程中阻力增加,最终导致打泥油缸的损伤和泄漏;后端盖键槽连接处出现裂纹。

吊挂机构在使用过程中会出现因冲击过大引起的上盖与鞍座把合松动;使用一段时间后与打泥机构耳轴连接处的轴承孔磨损,缓冲器失效。

控制连杆使用过程中因反复冲击致碟簧失效,非正常使用导致的销轴损伤。回转机构中的各铰接点衬套磨损,降低杆机构传动的及时性和准确性,影响炮嘴堵口,导致出现漏泥的情况;回转油缸销轴铜套的磨损,使活塞杆与缸筒由于受力产生不同心,在运行过程中损坏密封件和拉伤活塞杆,导致油缸漏油。

3 结构改进方案

3.1 打泥机构的改进

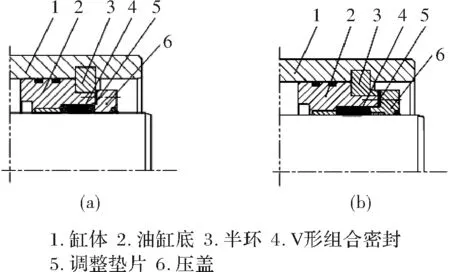

(1)某打泥油缸改进后活塞杆密封结构形式如图2所示。

图2 打泥油缸活塞杆密封结构形式图

油缸底中装有过盈配合的铜套,对活塞杆起到导向和支撑作用,压盖与缸底连接形式采用止口定位螺栓连接的方式,同时在压盖与缸底间通过调整垫片组,调整V形组合密封的压缩量。油缸底/压盖组件通过半环与缸体定位连接。

在拆解过程中发现,部分打泥油缸中压盖止口尺寸受结构形式限制,如图2a所示,压盖与油缸底止口接触长度过小,容易造成油缸外泄。因此,在修复过程中,对油缸底和半环进行改造,并重新制作压盖,如图2b所示,压盖中也增加过盈配合的铜套,增加了导向套的相对长度,提高了V形组合密封支撑环的支撑力,使V形组合密封更有效的工作。

(2)原结构打泥活塞采用打泥活塞与打泥油缸缸体螺栓连接形式,打泥活塞中的前、后活塞环和活塞套径向厚度取决于泥缸缸径的大小,以泥缸缸径Φ560 mm为例,按照设计标准公式计算,前后活塞环径向厚度要求为19~37 mm,结合载荷及使用要求,一般取值为28~32 mm。

为了提高打泥活塞使用寿命,对原有打泥活塞尺寸及其连接方式进行改进,如图3b所示,在打泥油缸缸体与打泥活塞之间增加一连接件,该连接件与油缸采用螺钉固定,打泥活塞与连接件通过螺钉连接,连接尺寸根据泥缸及打泥油缸尺寸计算确定。为了防止横向失稳,安装在活塞套上的前后活塞内孔与活塞套外圆留有一定间隙,其数值取为活塞环孔径的2%左右。

图3 打泥活塞结构

(3)打泥机构后端盖与打泥油缸活塞杆采用键槽连接形式,以防止打泥过程中打泥油缸在驱动腔体中往复直线运动的同时发生旋转运动。拆解修复中发现,后端盖键槽沿内倒角方向,中经常出现裂纹,如图4a所示中A标识处,修复时必须对其进行更换。

图4 后端盖

新制后端盖时,将后端盖处的键槽两端加工为如图4b所示的封闭形式,改变使用过程中后端盖键槽处的受力状态,改善使用效果。

3.2 吊挂机构

(1)原设计中,上盖与鞍座之间仅通过螺栓连接,如图5a所示。在泥炮运行的过程中,上盖因连接控制连杆和缓冲器而承受一定的冲击力,以致螺栓在使用过程中容易出现松动和断裂。在产品修复的过程中对其改进,在鞍座顶端增加固定螺柱,与上盖装配后,在使用原设计的螺栓把合固定外,增加螺母锁紧,加固上盖与鞍座的装配关系,如图5b所示。

(2)如图5b所示中,标注ΦD的孔与打泥机构耳轴连接,并且在回转过程中与耳轴有一定的转动角度,因此经过长期使用,该孔会出现磨损。修复时,分别将鞍座和轴承盖的连接端面铣去一定加工量,一般为2~4 mm,并重新把合后加工ΦD孔到要求尺寸。该修复方法在鞍座修复过程中可反复多次使用,轴承盖考虑到强度因素,使用该法修复2~3次后需新制。

图5 吊挂机构简图

3.3 回转机构

回转机构的修复主要包括受力杆件和回转油缸的修复。杆机构的修复一般是对机构中各杆件的变形和磨损情况,根据具体检测结果确定修复工艺。

在回转油缸的修复过程中,功能修复的同时进行结构改进。

图6a所示为某回转油缸活塞杆密封形式,该结构形式主要存在缺点,首先,静密封需求较多,则泄漏点多;其次,缸体与缸盖的装配装配方式,使其两者的加工复杂且操作难度大。

改进后结构如图6b所示,改进后结构简单,静密封设置较少,减少了泄漏点;改变了缸体与缸盖的装配连接方式,简化了两者的加工操作难度;结构形式的改进,方便了装配时V形组合密封压量的调整操作,减小了把合螺栓的长度,增加了导向铜套的相对长度,提高了油缸运行过程的稳定性,同时降低了生产成本。

图6 回转油缸活塞杆密封简图

4 关键件修复

液压泥炮的修复主要是通过工艺方法修复磨损或变形的机构杆件来恢复产品的基本使用性能,故而结构中的关键件修复为关注的重点。

泥缸、打泥油缸和回转油缸的修复为泥炮修复的关键。

(1)泥缸修复。确认泥缸内孔,判断泥缸内孔属于镀铬处理或是氮化处理。一般情况下,当损伤仅为表面轻微划痕时,对于镀铬处理的泥缸则进行退铬-珩磨-镀铬-抛光处理;对于氮化处理的泥缸则进行内孔珩磨处理;当损伤仅为局部线状拉伤时,可通过补焊局部拉伤部位后,精车内孔进行修复;当损伤呈连续大面积拉伤时,则进行扩孔处理,配作打泥活塞。在对泥缸进行扩孔处理时,需注意泥缸壁厚的确定,保证其强度。以300 t泥炮为例,泥缸材质为ZG35CrMo,经过计算,泥缸的厚度需保证在≥30 mm,综合考虑两端连接止口和泥塞等相关件的装配关系,泥缸的内孔尺寸控制在ΦD+10 mm范围内比较合理。

(2)油缸修复与改进。打泥油缸的修复主要包括缸体、活塞杆和各密封接触面的修复和改进。

缸体修复时首先检查缸体,结合内孔表面损伤情况确定修复方案。轻微可见划痕进行珩磨处理后通过镀铬处理进行尺寸补偿,以达到配合公差要求,镀铬工艺可实现0.15~0.2 mm的镀层厚度;局部线状拉伤,可进行补焊修复。焊接前将焊接处清理干净,选用合适的焊条,对本体进行焊前预热,根据焊点大小,调节焊接电流。焊接完成后补焊处先钳工配研,再机床珩磨内孔,完成缸体修复。

活塞杆修复与缸体修复技术方案基本类似,只是活塞杆修复时,在外圆损伤严重或损伤面积较大时,可以通过减小杆径尺寸进行修复,杆径的最小尺寸根据油缸打泥回退速度核算最小值。

设备在使用中由于静密封失效而导致油缸泄露的现象时有发生,经拆解发现泄露是由于静密封圈的损坏,损坏特征主要是密封圈逐层剥落,故在修复的过程对原有沟槽进行加宽,在O形密封圈的承压面增加挡圈,防止O形密封圈发生间隙咬伤,提高静密封承压能力,同时还有助于O形密封圈保持良好的润滑,有效地解决了静密封损伤泄露问题。

5 结束语

经实践验证通过功能修复,液压泥炮整机完全可以达到或接近新品的功能要求。通过有针对的优化改进,进一步提高了零部件的可靠性,有效地延长了其使用寿命。

良好的润滑和油品的清洁是保证设备使用寿命的关键,可以大幅度的提高设备各部件的可靠性和使用周期,降低设备故障率,且有益于设备的修复。