液压驱动起升机构控制系统的优化设计

王 磊

(秦皇岛优益重工科技有限公司,河北 秦皇岛 066000)

0 前言

随着工业及基础设施的发展,越来越多的起重机械将投入到国民生产生活中。作为起重机的核心部件之一起升机构,其性能优劣直接影响起重机的性能指标。目前主流的起升机构有两种,一种采用电机驱动,另一种采用液压驱动。生产中部分液压驱动起升机构制动系统出现使用寿命短、易损坏的问题,本文通过调整制动系统各部件的响应时间以及PID的控制参数,减少利用制动系统的制停时间,从而减少对制动系统的冲击。

1 系统原理

液压驱动起升机构主要由液压马达、减速机、钳盘制动器、卷筒等组成。以目前高铁建设主要起重设备900 t轮胎式起重机为例,其主要受力包括,提升总载荷Q1,其为800 t的混凝土预制箱梁;其他载荷Q2,其为20 t的吊索、吊具及吊钩。机构采用4点起吊,钢丝绳倍率n为24,所以单个卷扬机起升力F为

F=(Q1+Q2)/4n

(1)

卷筒直径D为1 100 mm,所需扭矩T为

T=FD/2

(2)

由式(1)与(2)可知扭矩T为46 980 N·m。选用某品牌GFT 110系列减速机,减速比i为215,额定扭矩110 000 N·m。液压马达扭矩Tg为

(3)

式中,Vg为马达排量;△P为马达两端压差;η为效率;根据工作状态综合选取马达排量为107 cm3/r。

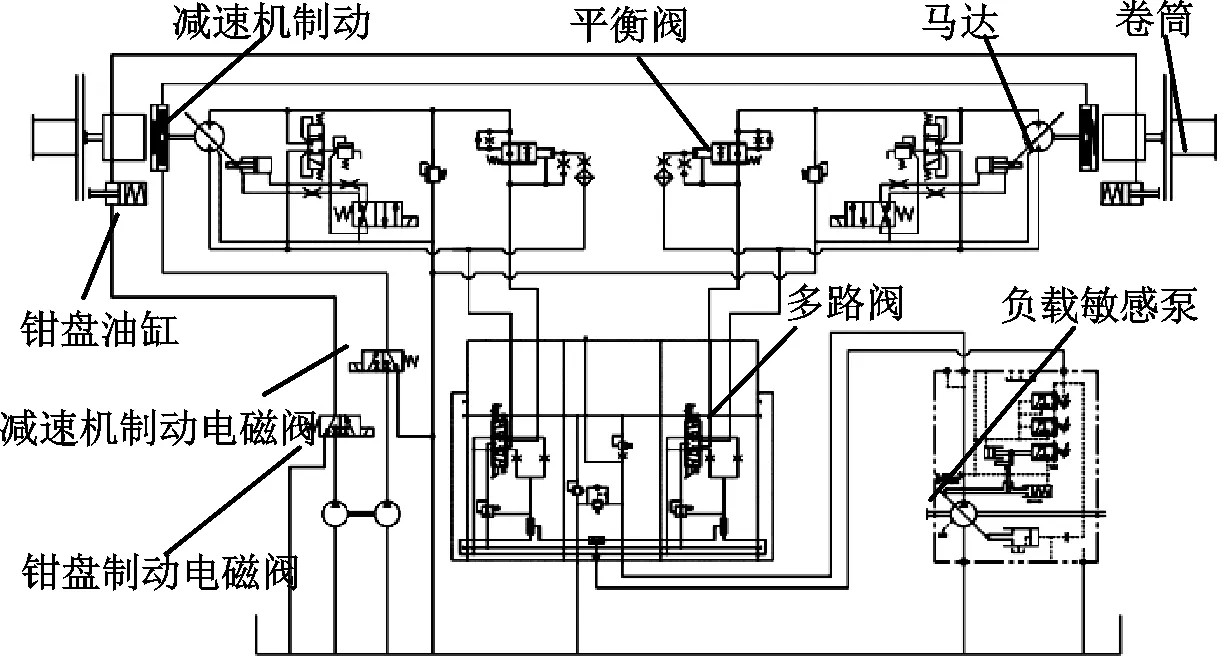

图1 卷扬液压系统原理图

卷扬液压系统原理如图1所示,负载敏感泵为系统提供动力源,多路阀可以无级控制卷扬马达转速,并不受负载大小影响,与负载敏感泵配合使用,能提高系统效率。平衡阀、减速机制动及钳盘油缸作为将马达锁紧的三道保护,保证卷扬停车时不出现溜钩现象。平衡阀的锁紧过程具有动态性,能维持卷扬重载下降时的速度,不因负载作用而产生失速的情况。钳盘及减速机制动作为卷扬停止后的冗余制动措施,保持卷扬的静态锁紧,防止系统内泄漏产生的溜钩现象。

2 系统建模与仿真

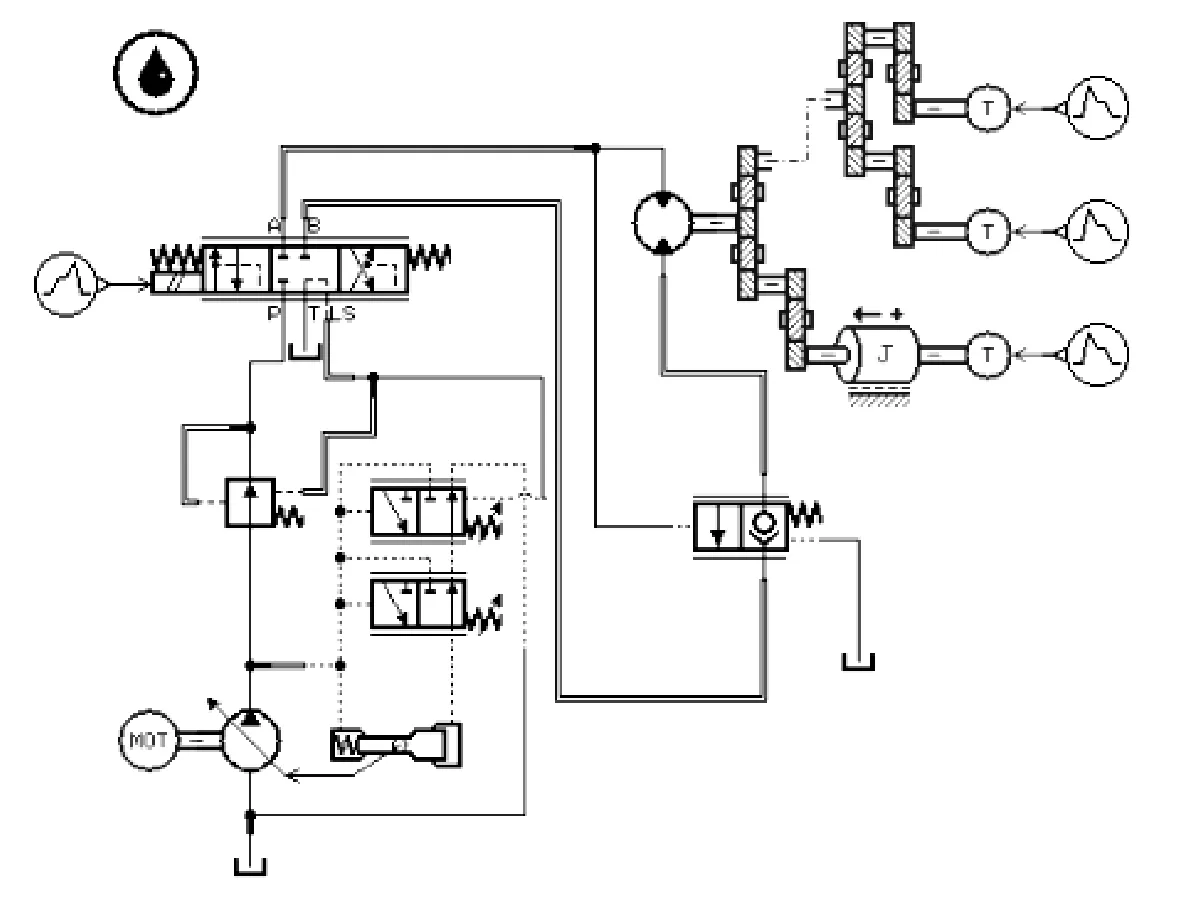

根据液压原理图,创建系统AMESim仿真模型,如图2所示。

图2 系统AMESim仿真模型

模型利用齿轮啮合等效减速机制动及钳盘制动,减速机制动由单位阶跃信号提供制动力矩,模拟制动力矩瞬间到最大的过程;钳盘制动由斜坡信号提供制动力矩,模拟钳盘制动力矩由小到大的过程。负载信号模拟减速机受重物产生的力矩。整个仿真过程10 s,前2 s阀无输出,中间5 s阀输出流量使卷扬下降,后3 s阀停止输出使卷扬停止,刷新率为100 Hz。仿真系统假设泵、阀等均为理想元件,且无内泄漏。液压系统主要参数设置如表1所示。

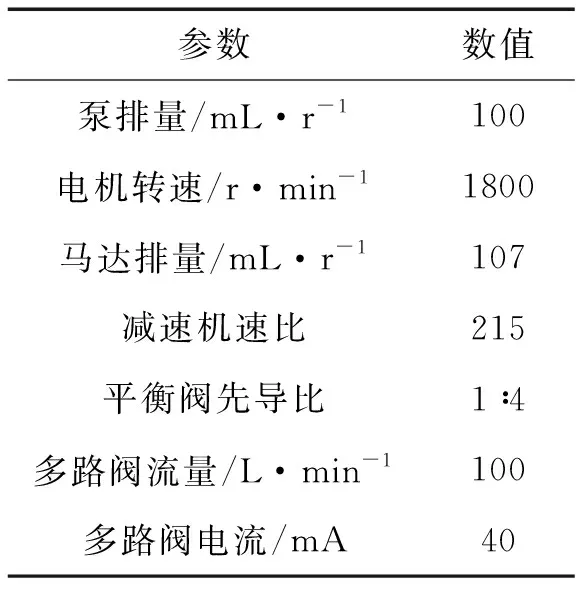

表1 液压系统主要参数设置

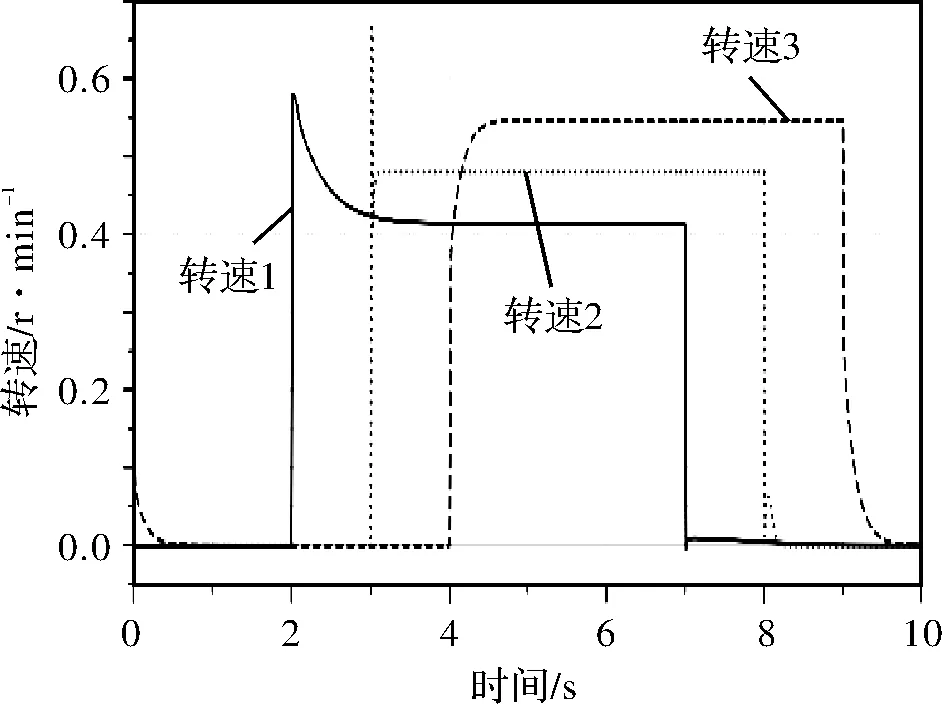

减速机转速仿真曲线如图3所示。

图3 减速机转速仿真曲线

图3中转速1为减速机制动、钳盘制动与多路阀控制同步进行,即操作卷扬手柄时,减速机制动信号、钳盘制动信号与多路阀控制信号同时输出;转速2为先输出钳盘制动信号,然后输出减速机制动信号,最后输出多路阀控制信号,即操作卷扬手柄时,3个信号按顺序输出;转速3与转速2输出信号顺序一致,但在转速2的基础上增加了PID调节。

为了便于显示仿真结果,将3种转速的卷扬下降时间错开1 s,下降速度错开0.6 r/min,基本不影响仿真的准确性。

根据仿真曲线分析,当卷扬由静止状态转变为下降过程时,由于流体可压缩性的影响,减速机制动响应速度最快,其次是多路阀,最后是钳盘制动。由于转速1曲线的三种信号同时输出,就会形成减速机制动先打开,然后卷扬马达旋转,最后钳盘制动打开。由于马达先旋转,钳盘制动此时还没来得及打开,使系统压力升高,钳盘承受多余的制动力矩。当钳盘打开的瞬间,升高的压力使马达迅速旋转,造成马达转速超调,稳态时间增大。同理,当由下降过程转变为静止状态时,由于减速机制动响应最快,所以在制动的瞬间,承受绝大部分系统冲击,马达转速迅速停止。

转速2曲线由于对输出信号的顺序进行排序,当卷扬下降时,将钳盘及减速机制动完全打开后,再控制多路阀操作卷扬马达旋转,由于阀的超调特性,状态转变的瞬间马达转速迅速升高,但稳态时间很短。同理,从卷扬下降过程转变为静止状态时,多路阀先停止,其次为减速机制动,最后为钳盘制动。由于冲击载荷的作用,卷扬停止瞬间只有平衡阀作用于马达,所以稳态时间增大。

转速3曲线是在转速2曲线的基础上,增加PID调节,使转速曲线在启动及停止的瞬间平滑过渡,未出现转速超调,稳态时间较长。

综上所述,转速1曲线在第2 s启动时刻转速超调大,冲击大,稳态时间长,在第7 s停止时刻转速无超调,冲击大,稳态时间短;转速2曲线在第3 s启动时刻转速超调大,冲击小,稳态时间短,在第8 s停止时刻转速超调小,冲击小,稳态时间较长;转速3曲线在第4 s启动时刻转速无超调,无冲击,稳态时间长,在第9 s停止时刻转速无超调,无冲击,稳态时间长。

所以,由于转速1曲线的控制方法在启停瞬间存在很大冲击,且冲击大部分被钳盘制动器及减速机制动器吸收,造成制动系统容易损坏。改为转速3曲线的控制方法后,可有效消除冲击,转速平稳。

3 结论

(1)本研究分析了液压驱动起升机构的3种不同工作状态。

(2)利用AMESim软件对系统进行建模与仿真,验证了制动系统响应时间是造成制动系统损坏的主要原因。

(3)结合PID控制的方法,可避免制动系统吸收冲击,使转速平稳。