超超临界汽轮机转速测量回路优化与改造

袁岑颉

(浙江浙能嘉华发电有限公司,浙江 嘉兴 314201)

0 引言

上海汽轮机厂(简称“上汽”)超超临界汽轮机采用德国西门子技术,目前已广泛应用于660 MW、1 000 MW等大型火电项目[1],该类型机组共安装了6个A5S05系列霍尔效应转速探头和2套E16型转速处理单元。每套E16型转速处理单元包括1块E1696管理模块和3块E1655测速模块,每块E1696管理模块负责本框架内的3块E1655测速模块的管理和测试。

本类型汽轮机超速保护分为A通道和B通道,6个霍尔效应转速探头采集的转速信号分为2组分别送至2套E16型转速处理单元内,单通道“三取二”判断后通过软硬回路对汽轮机进行遮断[2]。E16型转速处理单元在进行超速保护的同时,还将转速频率信号送至ADDFEM高速采集模件(西门子T-3000系统)或者SS测速模件(艾默生ovation系统)进行采集处理,常规配置均为A通道1,2,3号转速信号进行汽轮机转速控制,B通道4,5,6号转速信号仅用于画面监视[3]。

1 转速信号采集回路优化

1.1 事件概述

2018-03-01 T 16:28,某电厂 8号机组汽轮机停盘车,发现DEH(数字电液控制)系统画面1,2,3号转速信号显示停止刷新,4,5,6号转速信号由盘车转速正常降至“0”,汽轮机顶轴油泵无法联锁停运。

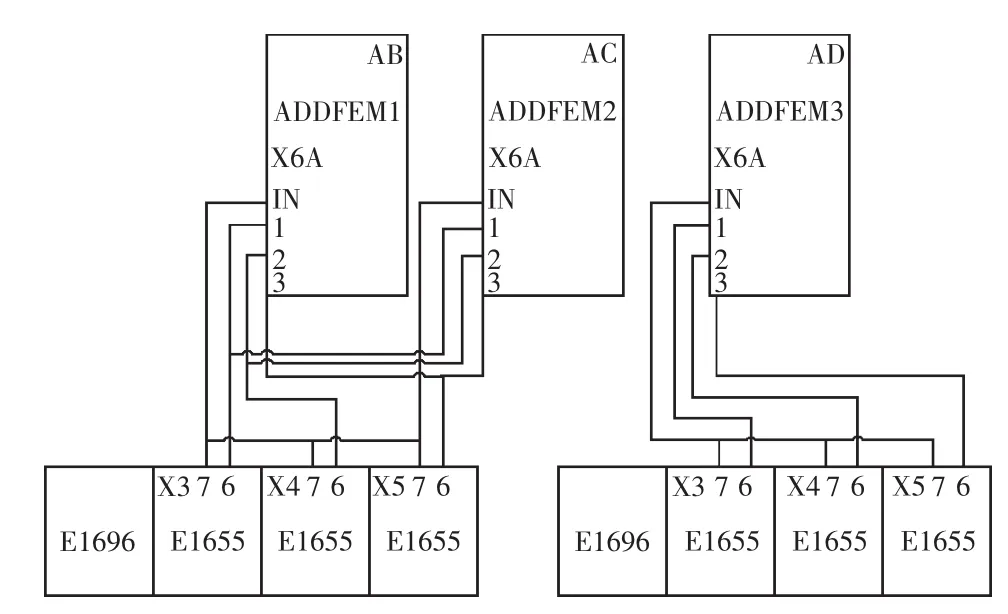

本类型机组超速保护分为两通道,单通道动作后通过软硬回路对汽轮机进行遮断。布朗转速卡在进行超速保护的同时,还将转速信号送至ADDFEM高速采集模件,如图1所示。A通道的1,2,3号转速信号同时送至AB和 AC两块ADDFEM模件,FM控制逻辑中将AB和AC两块ADDFEM模件采集的转速信号进行高值选择后生成汽轮机控制用的转速信号1,2,3。B通道的4,5,6号转速信号送至AD单块ADDFEM模件,这3个转速信号仅用于监视[4]。

图1 转速信号采集回路

结合历史曲线对此次故障原因进行分析。2018-02-27 8号机组汽轮机盘车期间,2号ADDFEM模件故障信号已经触发,该模件采集的1,2,3号转速信号保持故障前的盘车转速,由于此时1号ADDFEM模件正常工作,在高选作用下画面中的1,2,3号转速信号仍能够正常显示。2018-03-11 T 16:28,汽轮机开始停盘车,1号ADDFEM模件采集的1,2,3号转速信号正常降至“0”,2号ADDFEM模件采集的1,2,3号转速信号保持故障前的盘车转速,在高选作用下画面中的1,2,3号转速信号无法显示停盘车后的转速,画面显示2号ADDFEM模件故障前的盘车转速并停止刷新。

1.2 存在的问题

目前A通道1,2,3号转速信号同时送至AB和AC两块ADDFEM高速采集模件,并将AB和AC两块ADDFEM模件采集的转速信号进行高选处理后用于汽轮机控制,采用这种方法配置转速信号,如果机组运行中发生单块ADDFEM模件故障,转速信号将失控。

1.3 优化措施

针对上述问题,需要对该回路进行优化,优化措施主要有两方面:

(1)利用组态中ADDFEM通信收发功能块“CRV”和“CTV”产生的通信报警,作为转速信号质量判断的条件。引入ADDFEM1和ADDFEM2通信中断报警,如果某块ADDFEM模件发生故障,则屏蔽高选回路,选择未报警的ADDFEM模件采集的转速信号用于汽轮机控制[5]。

(2)参考功率、压力信号的配置方法,将3个转速信号分别送至3块ADDFEM模件,并在逻辑中进行“三取二”信号选择,通过这种方法能够避免单块ADDFEM模件故障引起转速失控。优化后的转速信号采集回路如图2所示,优化后能够最大程度消除ADDFEM模件故障对机组转速控制的影响[6]。

图2 优化后的转速信号采集回路

2 布朗卡件参数设置优化

2.1 事件概述

2016-04-11,某电厂8号机组360 MW负荷AGC(自动发电控制)方式运行,19:25 8号机组跳闸,机组MFT(主燃料跳闸)动作,ETS(紧急跳闸系统)跳闸,首出为超速保护动作。

经检查发现,A通道的1号转速探头接线松动,造成探头信号故障不定时发讯,由于测速模块E1655中的P02.04参数设置为传感器出现故障时进行报警,因此转速1发出保护动作信号。由于E1696管理模块会定期对单元内的E1655测速模块进行自检,自检时强制触发E1655测速模块保护信号输出,因此当A通道的E1696管理模块自检到2号E1655测速模件时,转速2超速保护信号输出,同时转速1的故障保护动作信号已经输出,单通道满足超速“三取二”条件,导致汽轮机跳闸。

2.2 存在的问题

本次保护误动事件的一个重要原因是E16型转速处理单元参数设置不够合理,当1号转速探头发生故障时(即输出保护动作信号),E1696管理模块会定期对单元内的E1655测速模块进行自检,一旦自检到另一块E1655即会满足单通道“三取二”保护动作条件。如果能够对E16型转速处理单元参数进行合理设置,本次保护误动事故就能够避免[7]。

2.3 优化措施

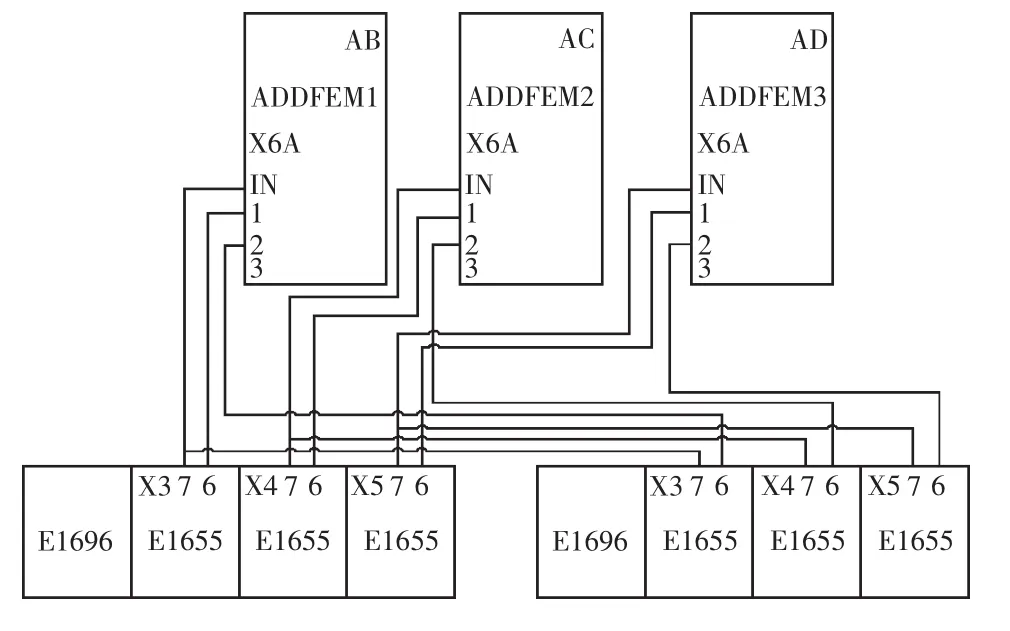

针对E16型转速处理单元参数设置不够合理的情况进行分析和论证,并对上汽出厂设置的参数进行了修改。

(1)考虑到本类型机组超速保护设置为两通道,当单个转速探头发生故障时,如果保护动作信号不触发不会给机组带来拒动的风险,因此建议将测速模块E1655中的P02.04参数由“1”设置为“0”,即当传感器发生故障时不会触发保护动作信号。

(2)管理模块E1696中的P02.01参数建议由“1”设置为“0”,即当传感器发生故障时取消自动巡检。建议延长监视模块E1696的自检周期,并将 P02.02 参数由“720”修改为“9999”[8], 推荐的参数设置如表1所示。

表1 E16型转速处理单元推荐设置参数

需要注意的是,很多同类型机组对监视模块E1696中的P02.03参数也进行了修改,将巡检方式设置为手动巡检,即取消了自动巡检功能,这样会导致E1655测速模块的工作状态失去监控,当E1655测速模块发生故障时无法在面板中显示故障代码,因此建议保留自动巡检功能。

3 转速探头选型与安装环境优化

3.1 事件概述

2014-11-10,某电厂7号机组850 MW负荷AGC方式运行,14:10机组协调控制负荷闭锁,DEH系统“control not ok”故障报警。经检查DEH系统采集的1号转速信号大幅度跳变,导致转速控制偏差异常报警并触发“control not ok”。检查机柜发现1号布朗卡件面板显示值同样存在跳变现象,检查转速尖峰值已达到3 250 r/min,拆除1号转速信号电源接线,转速显示为0,同时“control not ok”信号复归,机组负荷控制恢复正常。

机组停机前检查发现安装转速支架的2号瓦壳体温度高达95℃,转速探头保护套管有明显烫伤。机组停机后检查发现1号转速探头航插接口存在烫伤情况,对转速探头阻值进行测量,发现1号转速探头阻值异常,由此判断此次转速探头故障是由于安装环境恶劣、环境温度过高所致。

3.2 存在的问题

上汽超超临界机组2号瓦温度过高现象并不是个例,目前已经投产的上汽超超临界机组运行期间2号瓦温度均偏高,由于温度过高导致转速信号异常的现象也时有发生[9]。主要有以下两个方面的问题:(1)转速探头选型不合理,未采用耐高温探头;(2)上汽超超临界机组2号瓦温度偏高,布置在该位置的元件与尾线容易发生高温烫损。

3.3 优化措施

针对上述问题,采取以下优化措施:

(1)对霍尔转速探头进行改型。取消带航插的探头,选用耐温程度较高且无航插的一体式霍尔探头。同时在原转速测量盘上增加转速探头安装孔,增加一套备用转速探头,在其他任意一套转速探头失效时使用。

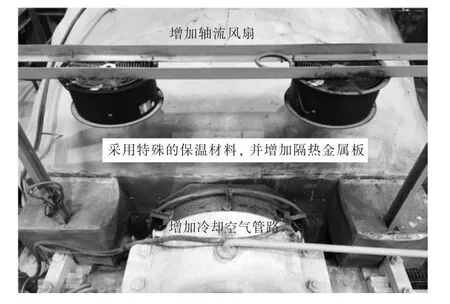

(2)对2号瓦的高温环境进行改善。在2号瓦正上方增加轴流风扇,在转速盘四周增加用于冷却的仪用空气管路,同时在2号瓦励端轴颈漏气处采用特殊的保温材料,并加装隔热金属板,改造后的2号瓦处如图3所示。

图3 改造后的2号瓦处实物

4 超速旁路改造

4.1 运行现状

上汽超超临界汽轮机DEH系统和ETS主要采用西门子T-3000和艾默生ovation两种控制系统,这两套系统对汽轮机超速保护的控制实现方法大同小异[10]。

对于采用西门子T-3000系统的机组:E16型转速处理单元将采集的转速信号在转速卡内部进行判断后输出开关量信号,开关量信号送至超速继电器的同时通过并接的方式直接送至FDI卡件(安全故障型开关量输入卡件)。超速继电器的触点直接串入停机电磁阀供电回路,汽轮机超速时直接断开该回路;FDI卡件通过逻辑“三取二”判断后输出保护信号触发汽轮机遮断。以上两个回路即为超速硬回路和软回路保护[11]。

对于采用艾默生ovation系统的机组:超速硬回路和西门子T-3000系统完全一致,软回路则是通过E16型转速处理单元将采集的转速信号在转速卡内部进行处理后输出频率信号至SS测速模件,SS测速模件通过定值设置输出动作信号至ETS,ETS通过“三取二”判断后触发汽轮机遮断[12]。

4.2 存在的问题

西门子T-3000系统和艾默生ovation系统同时存在以下问题:机组正常运行时转速卡件输出送至硬回路的开关量信号均为闭合状态,如果发生任意转速探头或者转速卡件故障时,无法在线强制超速硬回路保护[13]。

由于西门子T-3000系统F型逻辑无法在线强制,对于采用信号并接方式直接送至FDI卡件的西门子T-3000系统,软、硬回路均无法在线强制,遇到转速探头或者转速卡件故障时存在较大的操作安全风险,无法进行后续的处理[14]。

4.3 旁路改造

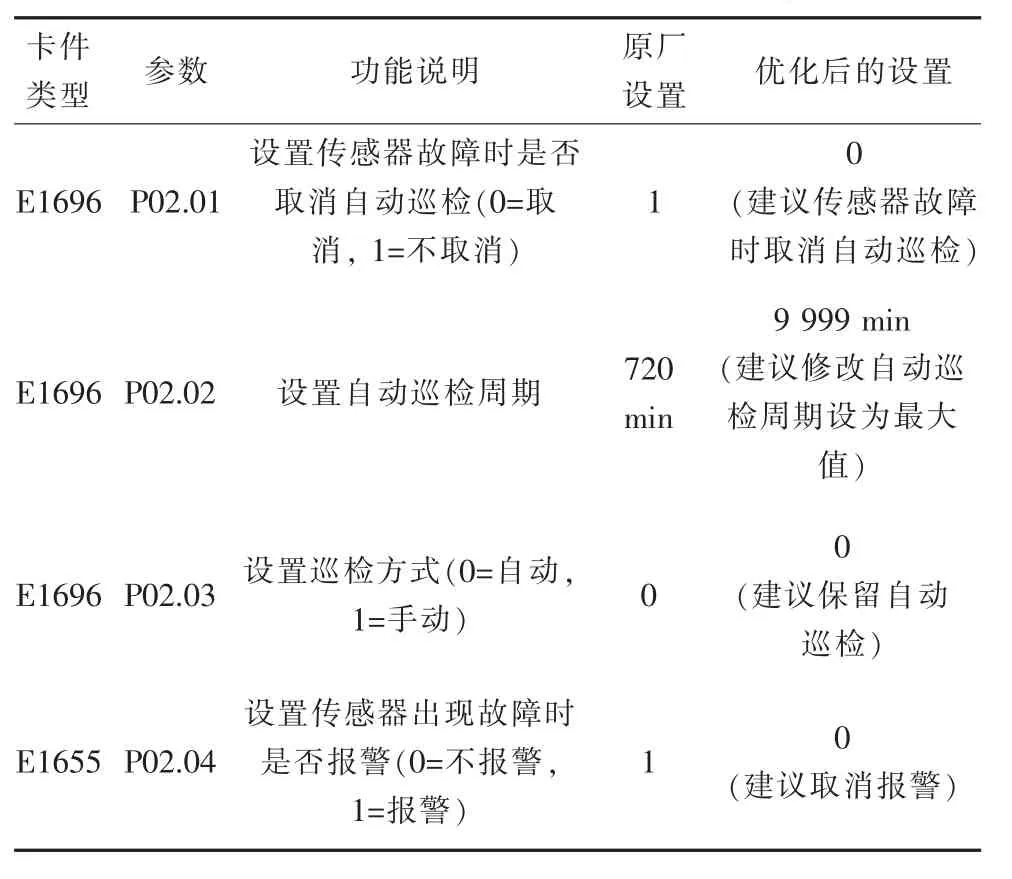

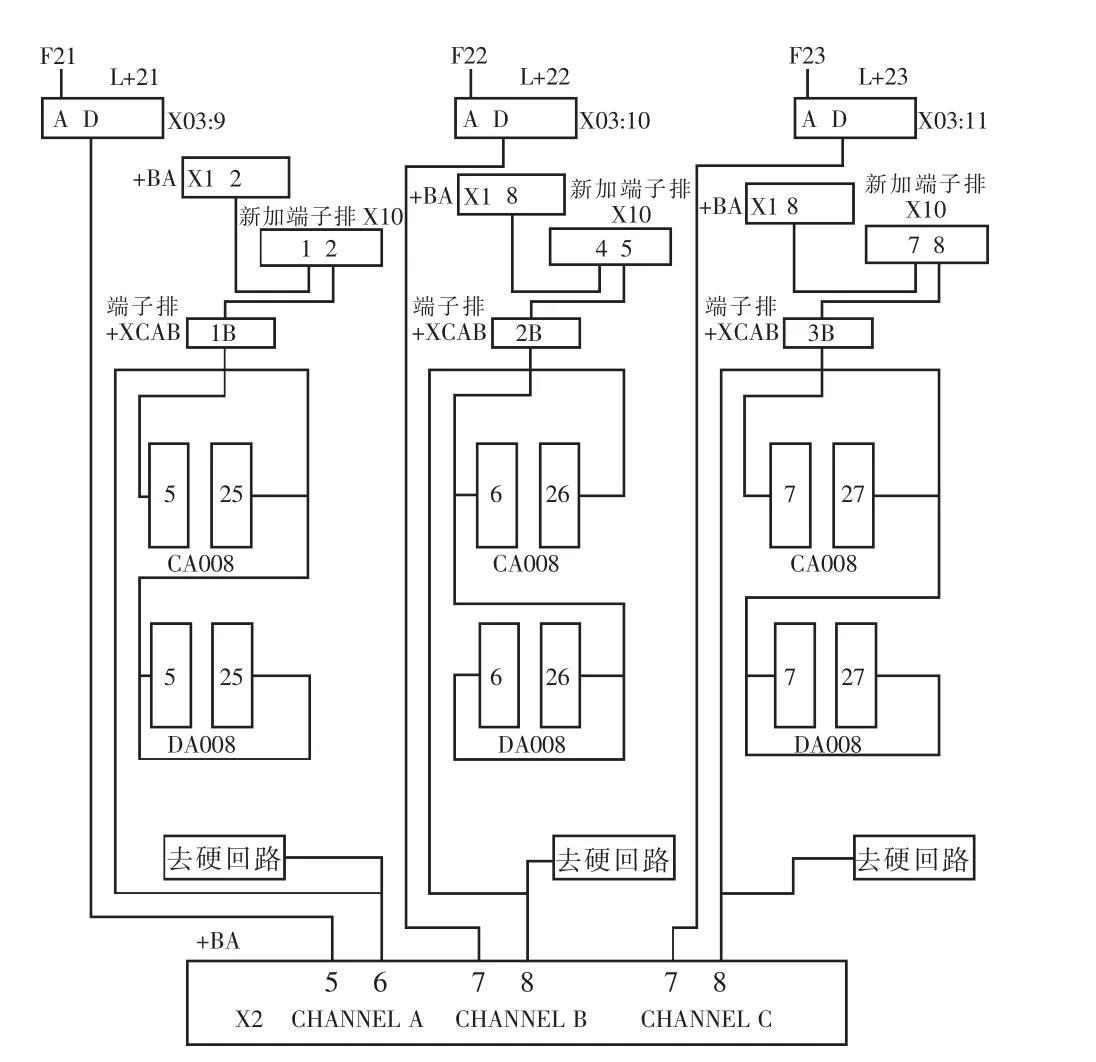

针对超速保护无法在线强制的问题,对保护回路进行了优化和改造,增加超速保护旁路功能,通过增加外部24 V直流供电电源和新增端子短接排的方法来实现超速保护的旁路,从而保证超速保护能够在线强制[15]。西门子T-3000系统超速旁路改造如图4所示。

图4 超速旁路改造

图4中+BA-X2的5号,6号端子即为转速1的跳闸触点,其中触点5为24 V直流供电电源,触点6分两路送到超速硬回路和FDI卡件中。CA008和DA008为两块冗余配置的FDI卡件,FDI卡件可以实现左右冗余,跳闸触点首先进入CA008的一个通道,然后进入CA008的冗余通道,再进入DA008的一个通道,最后进入DA008的冗余通道。

机组正常运行时,+BA-X2的5号,6号端子导通,超速保护跳闸触点进入硬回路和FDI卡时均带有24 V直流电压,因此若要增加超速保护屏蔽回路,需要保证+BA-X2的6号端子一直有一个稳定的24 V直流供电电源,基于这个原理,新增了端子短接排X10,增加外部供电电源X03:9引至端子排X10的1号端子。当机组发生1号转速探头或者1号测速卡件故障,需要在线强制超速保护时,短接端子排X10的1号,2号端子即可,其他通道依次类推,通过这种方法能够达到屏蔽超速保护的目的。

5 改造后可靠度预测

以嘉兴发电厂8号机组为例,对优化改造前后的可靠度进行定量估算。

转速测量回路的主要故障单元为转速探头、E16型卡件、转速信号采集卡、继电器等元器件、电缆,其中任一单元故障都可能导致转速测量回路失准,以上5个单元组成了一个串联系统[16]。

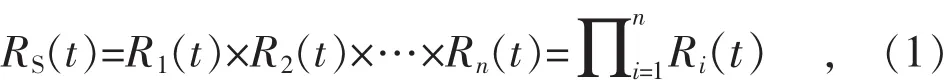

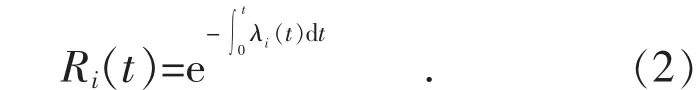

通过对系统各单元的故障率统计,引入基本失效率λ(10-4次/h)。可靠度计算公式为:

式中: RS(t)为转速测量回路可靠度; Ri(t)为第 i个单元的可靠度;n为单元总数;t为运行时间。

设单元 i的失效率为 λi(t),则

式(3)中的 λS(t)为单元失效率的总和,由于系统失效率 λS(t)为常量[17], 因此

式(1)和式(2)合并带入后得到

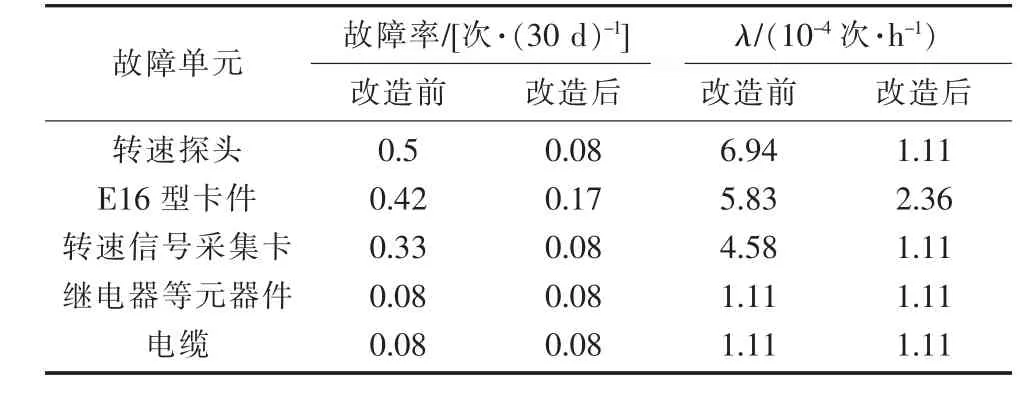

各单元的失效率统计如表2所示,对数据进行计算后可得改造前、后的λS分别为19.5和6.8, 则改造前可靠度 RS1=exp(-19.5×10-4t), 改造后可靠度 RS2=exp(-6.8×10-4t)。

表2 改造前、后的转速测量回路故障单元失效率

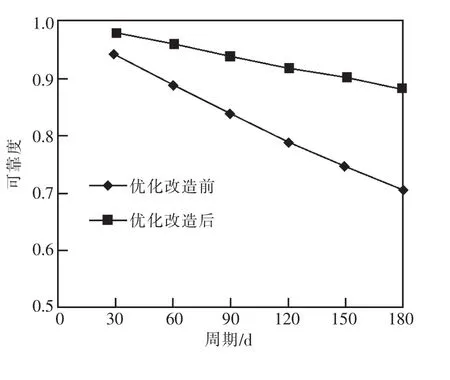

该测量回路部件一般按照每月(30天)周期进行设备点检,由此可得转速控制回路改造前后可靠度预测对比如图5所示。

图5 改造前后可靠度预测对比

由图5可知,优化改造后的可靠度较改造前有了大幅度的提高,在长时间运行后,可靠度仍保持在0.9左右,达到了预期目的。

6 结语

ADDFEM模件故障会导致汽轮机转速失控,机组运行时严重影响甩负荷和一次调频控制,通过逻辑修改和信号采集回路优化能够避免ADDFEM模件故障给机组转速控制带来的影响;对布朗卡件参数的优化和修改能够避免因转速探头故障引起的机组误动;对探头进行改型并改善安装环境能够降低转速探头的故障率;增加超速旁路能够对超速回路进行在线强制,确保机组运行时能够对故障探头和卡件进行在线更换和处理。通过以上4个方面的优化改造,基本能够消除上汽超超临界汽轮机转速测量回路存在的问题,提高该类型机组转速测量控制的可靠性。