月球采样机械臂系统设计及试验验证

马如奇,姜水清,刘 宾,白 美,林云成

(空间智能机器人系统技术与应用北京市重点实验室,北京空间飞行器总体设计部,北京 100094)

0 引 言

深空探测是当今世界高新科技中极具挑战性的领域之一,是众多高新技术的高度综合,也是体现一个国家综合国力和创新能力的重要标志。月球作为距离地球最近的天体,一直是深空探测领域的重点研究对象,月壤样品的采集返回也是各航天大国研究月球的主要手段[1-2]。到目前为止,人类已经发射了超过110多个针对月球的探测器系统,美国更是先后实现了6次载人登月,共计获取了382 kg的月球样品[3-4],前苏联通过luna计划成功从月面带回0.31 kg月壤样品[5-8]。

目前的月球采样方式主要包括浅层铲挖、深层钻取两种方式。美国在Surveyor、Viking、Phoenis等探测器中采用铲挖式采样装置,主要实现月面浅层采样;欧空局与意大利联合研制的SSA/DT探测器上采用了夹持式采样装置,可实现对月球表面目标的加持采样;苏联的luna-16、luna-21探测器上则采用了适合深层采样的螺旋钻取采样装置;美国研制的USDC、MER探测器上采用了基于超声冲击、研磨等形式的采样装置。中国的深空探测活动起步于月球探测,并针对月球探测任务明确制定了“绕”、“落”、“回”三步走战略。2007年发射的首颗月球探测卫星“嫦娥一号”实现了对月球的综合性环绕探测,2013年发射的“嫦娥三号”探测器实现了在月球雨海西北部的软着陆及月面自动巡视勘察与原位探测[9],两期工程的顺利实施圆满实现了探月三步走战略中的“绕”、“落”目标。“嫦娥五号”探测器系统是探月三步走战略的最后一步,其总体目标是实现中国首次月面自主采样与返回,国内众多高校、科研机构针对该任务需求,在采样方式、采样装置设计、月壤切削特性等方面开展了大量的研究工作,取得了一定的研究成果[10-12]。丁希仑等对深层月壤采样方法进行研究,并设计出多杆深层采样器[13];梁磊等对采样器铲挖月壤时的力学模型进行研究[14]。

本文针对我国探月三期工程中对月面浅层月壤进行多点无人自主采集的任务需求,研制了一种基于机械臂+末端采样工具的月球采样机械臂系统,在对其运动特性、采样空间、控制策略进行分析的基础上,开展了采样试验验证。

1 采样机械臂设计

1.1 技术难点分析

探月三期探测器系统由轨道器、着陆器、上升器和返回器等组成,月球采样机械臂安装在着陆器上随着陆器经历发射段、地月转移段、近月制动段、环月飞行段、着陆下降段、月面工作段等共计6个任务段,探测器系统任务剖面如图1中所示。在月面工作段(从着陆器在月面软着陆开始至上升器发动机点火月面起飞为止),月球采样机械臂作为探测器系统完成月球采样任务的关键设备,需按在轨任务工作程序完成火工解锁、加电自检、避障展开、自主采样、样品器间转移、起飞避让等多项任务。

通过对任务剖面及月面采样任务分析可以看出,月球采样机械臂作为集机、电、热、控于一体空间载荷设备,具有经历工作段多、各工作段环境差异大、着陆点地貌未知、采样任务环节多、月面工作环境恶劣等特点,在实际工程化设计过程面临如下技术难题:

1)轻量化、大负载、高精度、宽采样范围。重量指标约束要求机械臂采取轻量化设计;不同密实度月壤采样适应性、样品容器器间转移(月面质量不小于30 kg)等任务对机械臂末端负载能力提出高要求;样品容器抓取要求机械臂末端精度须能适应容器的小容差(三向均不大于±3 mm)设计约束;机械臂器上布局及着陆区多点大范围采样的任务需求决定了机械臂需具备较大臂展。轻量化、大负载、大臂展导致的整臂柔性会对容器抓取转移任务造成不利影响,故机械臂系统的轻量化、大负载、高精度、宽采样范围设计是其工程设计中的关键性技术难题。

2)高可靠、多形式末端采样技术。为保证采样任务不受着陆点月面环境、着陆器着陆姿态等不确定性因素的影响,且兼顾样品容器器间转移操作需求,必须从解决末端采样器的可靠性及月壤适应性问题,保证既能实现对不同密实度月壤的多形式可靠采样,又可实现对样品容器的可靠抓取转移。

3)月面高温环境适应性设计。月球采样机械臂布局在着陆器南面,工作温度非常恶劣,安装面预示温度超过120 ℃,靠近月面处局部高达180 ℃。月面真空高温环境对机械臂关节、采样器、相机等部件的设计提出了较大挑战,针对真空高温环境下机械臂关节、采样器等运动部件的润滑设计、热匹配设计也是机械臂工程设计的关节技术难题。

1.2 总体设计

综合考虑采样任务对月球采样机械臂工作空间要求及其在探测器上安装布局情况,确定月球采样机械臂采用“肩2+肘1+腕1”的4自由度构型设计方案,即肩部设置肩部偏航关节、肩部俯仰关节,肘部设置肘俯仰关节,腕部设置腕俯仰关节。其中,肩部偏航关节半沉入安装在着陆器顶板上,肩部偏航关节和肩部俯仰关节通过环形转接支架连接;肩部俯仰关节通过臂杆A和肘部俯仰关节连接;肘部俯仰关节的输出轴连接臂杆B,臂杆B的另一端连接腕部俯仰关节,腕部俯仰关节连接采样器。为了满足采样任务对视觉监视及视觉测量的需求,采样器甲和采样器乙上安装位姿测量相机,在臂杆B上安装视觉监视相机。通过合理的臂杆长度参数设计,四自由度构型设计可满足要求采样范围内多点采样的任务需求,机械臂收拢构型如图2所示。为实现机械臂的轻量化设计,机械臂臂杆选用高强度的金属基复合材料,且采用中空分段设计,各段臂杆间采用了绞制孔螺栓+销钉的混合连接方式,以保证臂杆的连接刚度。为满足采样范围要求,机械臂臂展设计超过3.6 m;经测试整臂重量约为22 kg,月面末端负载能力超过30 kg,开环重复精度优于1 mm,抓取容器构型下的视觉闭环定位精度优于2 mm。

1.3 关节设计

关节是采样机械臂的核心部件,用于提供机械臂臂杆组件之间的机械连接及运动、力矩的传递输出。综合考虑月球采样机械臂的任务需求、重量指标要求及构型布局要求,共配置有肩关节(肩俯仰、肩偏航)、肘关节及腕关节4个关节,各关节传动系统组成基本相同,主要由正弦波无刷电机、单通道旋变(速度)、行星减速器、谐波减速器、双通道旋变(位置)、关节壳体及直属件等组成。考虑整臂轻量化、大负载、高精度设计需求,关节采用了小功率电机+大减速比传动装置的设计方案,实现了关节力矩、速度、重量间的平衡设计;紧凑的传动结构及双闭环反馈保证关节实测精度优于3′;为提高关节可靠性,各关节电机均采用双绕组设计;整个关节具有体积小、重量轻、精度高、温度适用范围宽等特点,关节组成如图3示。

为保证关节运动部件(轴承、行星减速器齿轮、谐波减速器组件)能够在真空高温环境下可靠工作,润滑设计中采用固体润滑+油脂润滑的混合润滑方案,并进行了热匹配性设计与防月尘密封设计,经试验验证可在185 ℃高温真空环境可靠连续工作。

1.4 采样器设计

采样器是采样机械臂的重要组成部分,直接负责对指定点的月壤进行采集。根据采样任务要求,月球采样机械臂设计两种不同采样形式的末端采样器。采样器甲主要由伸缩铲、摇臂铲、传动系统及壳体组成,由两台独立电机进行驱动;摇臂铲外形呈勾状,边缘部分设计成细齿状,运动过程中可实现对月壤的挖取收集,适用于较为松散的月壤收集;伸缩铲外形呈铲状,可实现对浅层月壤的铲集,适用于密实度较大的月壤收集;通过摇臂铲、伸缩铲的配合运动也可实现对块状月壤样品的拾取收集;伸缩铲、摇臂铲、壳体可形成样品容纳空间,以便于实现对采集样品的容纳转移;采样器甲采样过程如图4所示。

采样器乙是振动吸纳式管状取芯采样器,主要由采样管、采样活瓣(多块)、传动系统、壳体等组成,由两台电机驱动,可实现采样花瓣的伸缩及采样器组件的旋转运动,采样器乙采样过程示意如图5中所示。

采样过程中,采样活瓣的旋转运动与伸缩运动交替运动,通过旋转运动实现活瓣边沿对月壤的剪切,通过伸缩运动实现对松动月壤的吸纳收集;当全部活瓣完全向外伸展时,采样器末端呈紧闭密封模式,样品被收藏在密闭容腔内;当所有活瓣完全缩回探头内时,探头呈全开放模式,可实现对收容样品的释放。

1.5 视觉系统设计

针对采样任务中的视觉监视与测量需求,机械臂系统设计了远摄相机、近摄相机(主、备)共3台相机。其中,远摄相机为单目相机,安装于机械臂臂杆B连接件上,主要负责对采样过程中的机械臂工作状态(采样区域、机械臂干涉、样品采集、样品向容器内倾泻、样品容器夹持/转移/释放等)进行视觉监视;近摄相机采用双机冷备,且两台相机在机、电方面采用一体化设计,与采样器同轴安装,如图6所示。利用样品容器附近布置的视觉标记,近摄相机甲乙可实时测量样品容器相对机械臂末端的空间位姿,并以视觉闭环控制方式实现机械臂采样器甲乙对小抓取容差样品容器的精确抓取。

2 运动特性分析

2.1 运动学分析

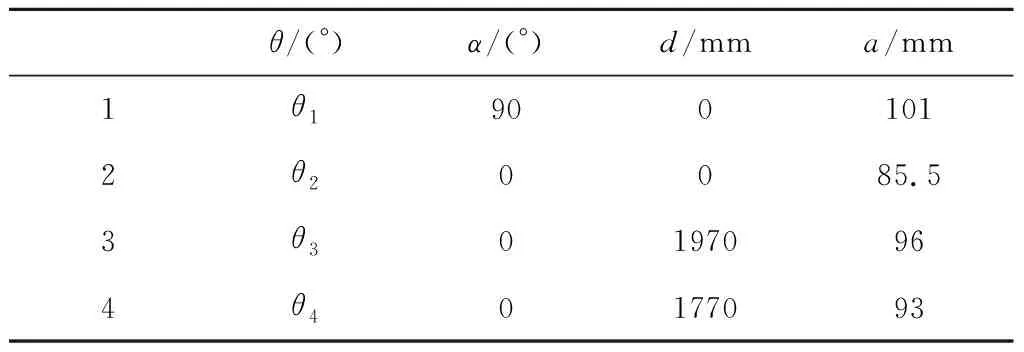

机械臂运动学分析是机械臂控制、工作空间分析的基础。为便于分析,采样机械臂连杆坐标系在机械臂展开状态下定义,如图7所示,在展开状态下机械臂各关节均处于关节零位,在该坐标系下的D-H参数设计结果如表1所示。

θ/(°)α/(°)d/mma/mm1θ19001012θ20085.53θ301970964θ40177093

在机械臂开展月面采样任务时,机械臂腕点(关节4轴线与采样轴线交点)运动到指定采样点上方一定高度后,机械臂将进入构型保持模式,各关节角度位置保持不变,此时机械臂作为采样器的工作基座,为采样器提供采样过程中的支反力矩。结合采样机械臂的实际工作特性,在进行机械臂运动学分析时,仅需分析腕点的位置及采样器轴线相对月面的姿态角度。在图6中建立的机械臂坐标系下,定义坐标系i相对于坐标系k的姿态描述矩阵为kRi,则机械臂各坐标间的姿态变换矩阵可描述为:

(1)

定义坐标系i相对于坐标系k的位置描述矢量为kPOi,令a=a2+a3+a4,则机械臂各坐标间的空间位置变换矢量可描述为(ci=cos(θi),si=sin(θi)):

(2)

由式(1)、(2)中描述的位姿变换关系,即可获得月球采样机械臂末端点(O3)在基坐标系(O0)下的空间位置:

(3)

将机械臂各关节角度变量代入式(3)后,月球采样机械臂末端点(O3)在基坐标系(O0)下的空间位置为:

(4)

在开展采样任务时,月面采样点由地面遥控指定,假定目标采样点位置为Ps0,则设定机械臂腕点坐标系为Ps(Ps=Ps0+[0,0,h]T,h为采样初始高度),根据式(4)即可建立机械臂运动学方程:

(5)

为便于求解,对式(5)进行如下变换:

[0R1]-1Ps=[0R1]-10PO3

(6)

对式(6)整理后即可建立关于θ1的运动方程,如式(7)、式(8)中所示:

(7)

PYc1-PXs1=-a

(8)

对式(8)进行求解,即可获得关节角变量θ1的解析解,如式(9)所示:

(9)

同理可获得关节变量θ2、θ3的解析解,如式(10)中所示:

(10)

其中:

(11)

关节变量θ4则根据月面三维重建后采样点月面实际环境确定,确保采样器轴线与月面保持平行。

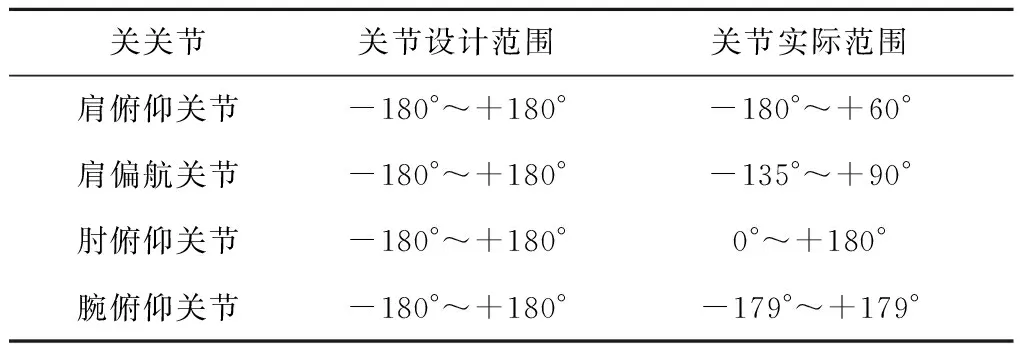

2.2 可达采样空间分析

根据探测器整体布局,采样机械臂安装于着陆器顶板边侧。为便于对采样空间进行分析,假定着陆区平坦、着陆腿无压缩,此时着陆器顶面与月面平行,机械臂安装平面距月面高度约为2 m,机械臂采样构型如图8中所示,受着陆器其他载荷布局影响,机械臂各关节实际允许运动范围要小于关节设计运动范围,各个关节实际运动范围见表2。

表2 机械臂关节运动范围Table 2 Joint motion ranges of the manipulator

根据机械臂构型参数及其在探测器上布局,基于运动学模型对采样机械臂在标称工况(着陆区平坦且着陆腿无压缩)下的采样范围进行仿真分析,分析结果如图9中所示。仿真分析结果表明标称工况下机械臂采样深度最大可达到3.4 m(距离机械臂安装面),月面有效采样区域为扇形区域,扇面角度约105°,扇面半径约为2.2 m(机械臂关节轴线在月面投影点视为扇面圆心)。月球采样机械臂可在该扇面区域内任意指定点开展浅层取样任务。

3 机械臂采样策略

3.1 工作模式

采样机械臂的工作模式主要包括预编程模式、遥操作模式两种。1)预编程模式:主要用于采样机械臂按照预定工作路径实现预定空间位置点间的运动,其主要目的是保证运动过程的安全性、可靠性及便捷性。在预编程模式下,地面操作人只需选择预编程指令序号,其操作信息经上行数据通道传送到采样机械臂控制器,控制器即可根据指令序号调用相应的运动指令序列实现对采样机械臂的运动控制。2)遥操作模式:主要针对月面多点采样的任务需求,便于通过遥操作手段对机械臂运动目标点进行选择设定。在遥操作模式下,地面操作人员根据着陆器系统下传数据构建的着陆区域三维场景信息,现场选择确定采样目标,并将目标采样点位置信息上行至机械臂控制器,控制器即可按照相应的控制策略,根据当前位姿信息、目标位姿信息、设定的控制周期等约束条件生成采样机械臂关节运动指令,控制机械臂向采样目标点运动。

3.2 运动规划策略

月球采样机械臂需要满足多点采样的任务需求,在实际采样任务中,机械臂需要从当前采样位置运动至目标采样位置。机械臂当前位置可根据关节旋变角度值由式(4)计算得到,采样目标点位置由地面操作人员在着陆器三维场景中选择确定。假定机械臂当前位置、目标位置分别为PN、PO,则将机械臂的实际运动目标点定义为PNO=PO+[0,0,h0]T,其中h0为避免采样器与月面产生干涉的预留高度。考虑到在整个可达采样区域,机械臂不存在运动干涉,故机械臂在不同目标点间采用直线运动轨迹,机械臂当前位置与目标位置间的位置偏差为:

ΔP=PNO-PO

(12)

设定机械臂从当前位置运动到目标位置的时间为t=nT,其中T为机械臂控制周期(由系统初始设定,默认值为50 ms),则机械臂末端在每个控制周期内的运动速度可表达如下:

(13)

由式(4)可求的机械臂末端点相对基坐标系下的雅克比矩阵为J,根据雅克比矩阵即可建立机械臂末端各个方向运动速度与各关节角速度间的变换关系,机械臂各关节在各控制周期的规划速度为:

q(k)=J-1·v(k)

(14)

通过控制关节速度即可实现机械臂从当前位置到目标位置的运动规划。

3.3 采样策略

采样机械臂共设计有两种不同采样方式的采样器,采样器甲用于实现铲挖采样,采样器乙用于实现浅钻吸纳采样。两种采样器的采样方式不同导致其采样策略也存在差别。对采样器甲而言,如图4中所示,经运动规划运动到距离采样点上方h0处后,机械臂需根据采样器摇臂铲设计长度l、挖取深度h调整机械臂末端在竖直方向上的位移s:

s=h0-(l-h)

(15)

待机械臂末端调整到位后,机械臂各关节位置伺服保持,以保证机械臂末端点位置在采样过程中固定不变,为采样器甲提供稳定可靠的支撑点。

对采样器乙而言,采样方式如图5中所示,经运动规划运动到距离采样点上方h0处后,为保证采样器乙不会因采样力过大导致破坏,采样深度需经机械臂多次调整末端位置实现,其单次调整策略与采样器甲相似。

4 采样试验

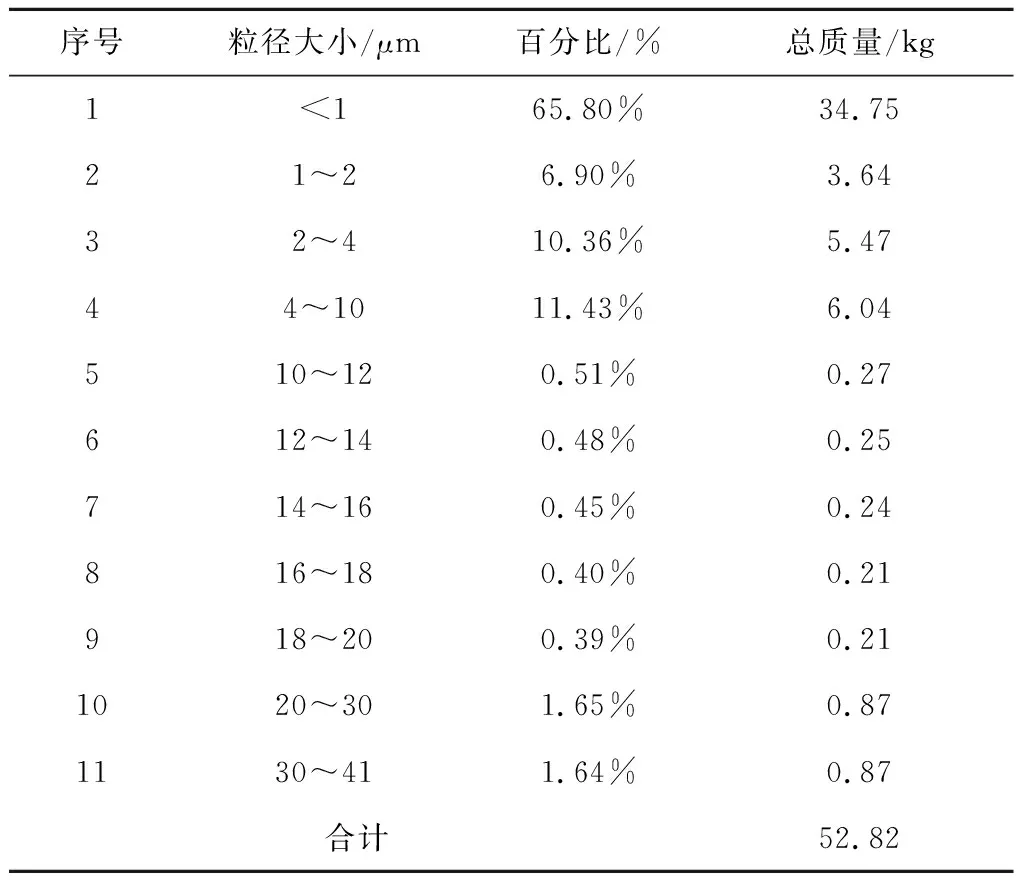

4.1 模拟月壤制备

采样机械臂主要通过铲、挖、浅钻等方式完成采样,对月壤的破碎过程主要是剪切破坏过程,所有与剪切相关的参数都将影响铲挖效果。月壤颗粒组成及矿物成分作为影响月壤物理性质的主要因素,其月壤颗粒粒度分布和颗粒形态两部分直接影响月壤的剪切物理特性,是影响月壤采样的主要物理因素[15]。为验证月球采样机械臂的采样能力及不同颗粒度模拟月壤对采样机械臂采样能力的影响,本文在借鉴Apollo和Luna月壤统计数据的基础上,配置了标称(密实度75%)、挑战(密实度85%)、极端(密实度95%)共计3中不同颗粒度组分、不同密实度的模拟月壤样品,各模拟月壤样品颗粒度配比如表3-表5所示。

表3 模拟月壤参数(密实度 75%)Table 2 Parameters of the simulant lunar soils(density:75%)

4.2 采样试验验证

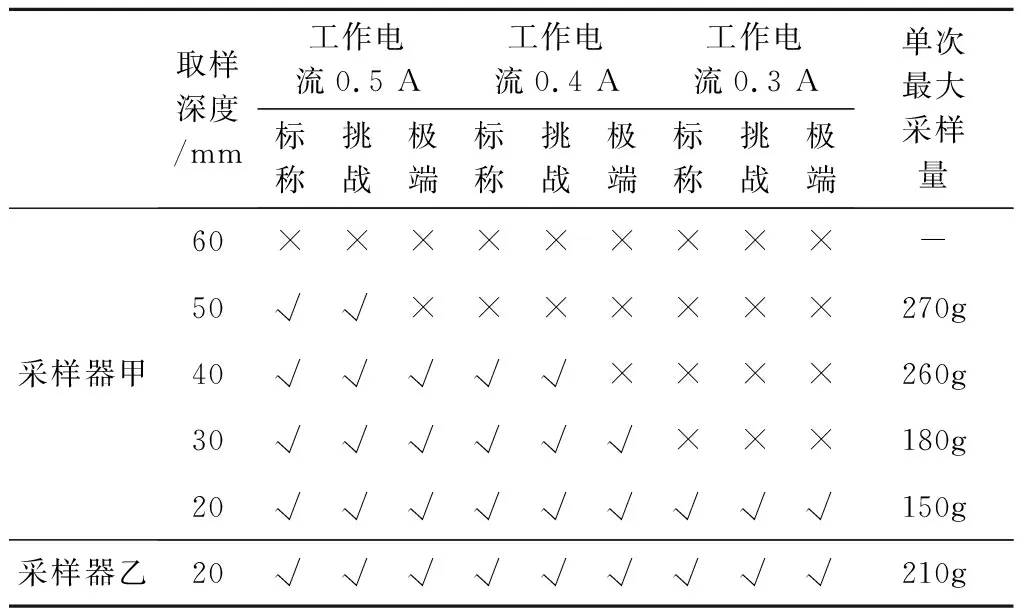

为较为真实模拟采样机械臂月面采样工况,月球采样机械臂安装于着陆模拟器上开展试验,模拟器包络尺寸、顶板距地高度、机械臂安装布局均与真实探测器系统保持一致,采样器(甲、乙)实际采样情况如图10中所示,采样统计数据如表6所示,以采样深度(实际月面采样任务中,要求采样深度≥20 mm)作为月壤适应性判定依据。在采样试验过程中,采样器甲模拟月壤取样测试100余次,采样器乙模拟月壤取样测试60余次,试验表明采样器甲乙均能满足20 mm采样深度要求。其中,1)采样器甲在工作电流设定为0.3 A(初始默认工作电流)时,对标称、挑战、极端三种密实度月壤均具有较好的适应性,采样深度均超过20 mm,单次最大采样量达150 g;2)采样器甲工作电流调整到0.5 A(最大安全工作电流)时,对标称、挑战月壤最大采样深度超过50 mm,单次最大采样量达到270 g;对极端月壤最大采样深度超过40 mm,单次采样量达到260 g;3)受采样器自身结构设计限制,采样器乙最大采样深度为25 mm,在采样试验过程中,采样器乙对标称、挑战、极端三种密实度月壤均具有较好的适应性,采样深度均超过20 mm,单次最大采样量达210 g;4)在采样器乙的采样试验中,标称月壤两次碰到石块,挑战月壤五次碰到石块,试验过程中采样器未出现堵转;5)采样器甲单次采样时间约1 min,采样器乙单次采样时间约1.5 min。

表5 模拟月壤参数(密实度 95%)Table 5 Parameters of the simulant lunar soils(density:95%)

取样深度/mm工作电流0.5 A工作电流0.4 A工作电流0.3 A标称挑战极端标称挑战极端标称挑战极端单次最大采样量采样器甲60×××××××××-50√√×××××××270g40√√√√√××××260g30√√√√√√×××180g20√√√√√√√√√150g采样器乙20√√√√√√√√√210g

注.√达到试验采样深度,×未达到试验采样深度

5 结 论

本文在对月球采样任务剖面及任务需求进行分析的基础上,设计并研制了针对月表采样的轻量化、大负载、高精度、宽采样范围机械臂系统,其重量约为22 kg,臂展超过3.6 m,月面负载能力超过30 kg,末端重复精度优于1 mm,典型任务构型下的视觉闭环定位精度优于2 mm,可实现对月球浅表层月壤的铲、挖、钻等多形式采集;运动特性仿真分析表明该采样机械臂系统能够在探测器布局约束条件下满足任务对可达采样空间的要求;在等尺寸着陆器模拟平台上开展了针对三种不同密实度模拟月壤的采样试验,试验结果表明该采样机械臂系统布局设计合理、控制策略可行,采样深度、单次采样量/采样时间及对不同密实度月壤的适应性均能够满足探测器系统采样任务要求。