高强大体积混凝土制备技术及工程应用

崔维久,吴德龙(.同济大学土木工程学院,上海 0009;.上海建工材料工程有限公司,上海 00086)

为适应底板承载力的进一步提高,基础筏板开始采用 C 50 混凝土。但 C 50 混凝土较 C 40 混凝土更易导致温度裂缝问题,而针对 C 50 混凝土研究并不多。陈建大[1]总结上海中心大厦基础底板 C 50 混凝土的配制过程,重点讲述低热胶凝材料体系。吴德龙等[2]总结混凝土材料性能关键技术,重点突出混凝土工作性能研究。上述研究推进 C 50 混凝土在超高层基础底板中应用,但仍缺乏系统全面的研究。本文拟针对 C 50 大体积混凝土开展包含材料配制、工作性能调控、现场应用等技术研究,以期为后续 C 50 大体积混凝土底板施工提供参考。

1 配制技术

C 50 混凝土在配制时除要求严控原材料品质外,还应遵循以下原则。

(1)集料堆积密实,配制得到的混凝土除强度满足要求外,收缩变形小。

(2)采用技术手段降低混凝土水化热,避免大体积混凝土浇筑时产生温度应力问题。

(3)对混凝土的工作性能进行调控,便于混凝土在现场的浇筑施工。

1.1 最佳集料堆积

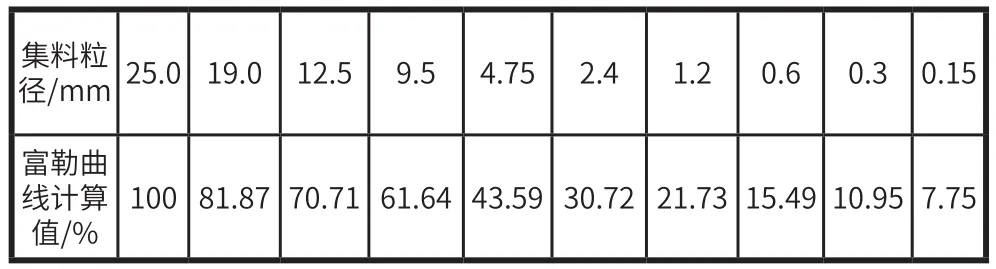

致密性是由集料堆积决定的,富勒兰和汤姆森提供了一个理论计算公式[详见式(1)]。在混凝土配制时,依据式(1),计算得到 5~25mm各粒径的理想控制值作为实际混凝土配合比设计的参考,如表 1 所示。

式中:P―某粒径颗粒的过筛比;

d―某颗粒的粒径/mm;

D―该级配组的最大颗粒的粒径/mm;

h―系数(0.3~0.5),水泥混凝土取为 0.4

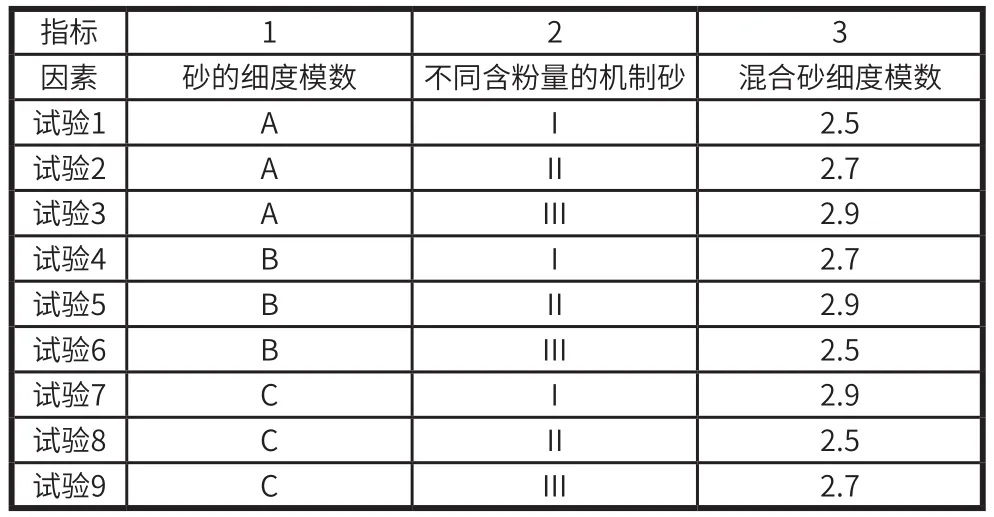

基于最佳堆积率,对砂石通过正交试验确定其复配比例。正交试验设计如表 2 所示。取各组中密度和空隙率最优者为最终的配比。正交试验提出了配比设计思路,具体工程中可根据实际需要确定试验组数。

表1 5~25mm集料粒径理想值

表2 某工程正交试验图表

1.2 水化热控制

水化热控制的两大原则:一是减少水泥用量,二是采用水化热低的水泥。前者除通过采用致密堆积集料减少水泥用量外,主要通过掺加粉煤灰和矿粉、粉煤灰早期活性低,能够明显降低胶凝体系的早期水化热。矿粉的活性高于粉煤灰,但掺加矿粉也能降低胶凝体系的早期水化热,并且矿粉细度较高、表面能高,吸附在水泥颗粒表面阻挡水泥形成絮凝结构,在低用水量的情况下,保障混凝土拌合物具有良好的流动性能。研究表明掺加适量的粉煤灰和矿粉,混凝土水化热量在第 3 d 减少 22.3%,在第 7 d 减少13.5%。降低混凝土早期水化热量,能够较为有效地减少裂缝危害。采用低热水泥能够从根本上降低混凝土水化热量,经工程试验总结,所采用的水泥其 3 d 水化热不超过 230 kJ/ kg、7 d 水化热不超过 293 kJ/ kg。

浇筑工作开始前,对于一般的工程选择合理的水化热模型,设定好边界条件,通过数值模拟手段来获得浇筑过程中整个底板温度发展情况。数值手段得到的温度发展情况可为后续施工过程中温控实施提供依据。对于较为重要的工程,可通过中试试验获得混凝土真实温度发展情况。浇筑选用与实际工程相同配合比的混凝土,在模型内部安装传感器,以此来反映整个模型混凝土温度发展规律。若最大温升、温差等均未超过控制指标,则证明混凝土设计配合比满足低热要求;若控制指标达不到要求,需要对混凝土配合比进行重新设计。根据中试试验得到的数据对数值分析模型进一步修正,分析实际工程大体积混凝土构件温度规律更加准确。

1.3 工作性能

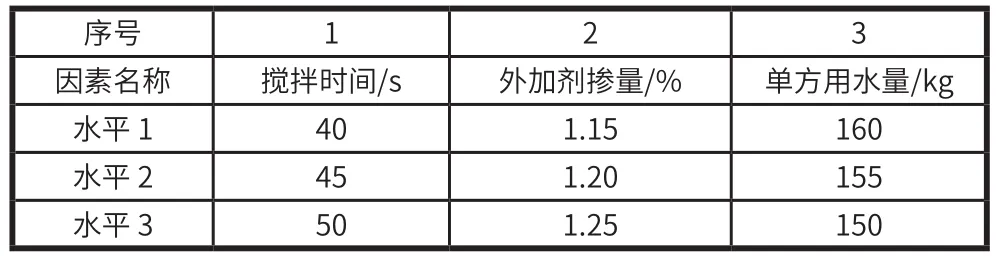

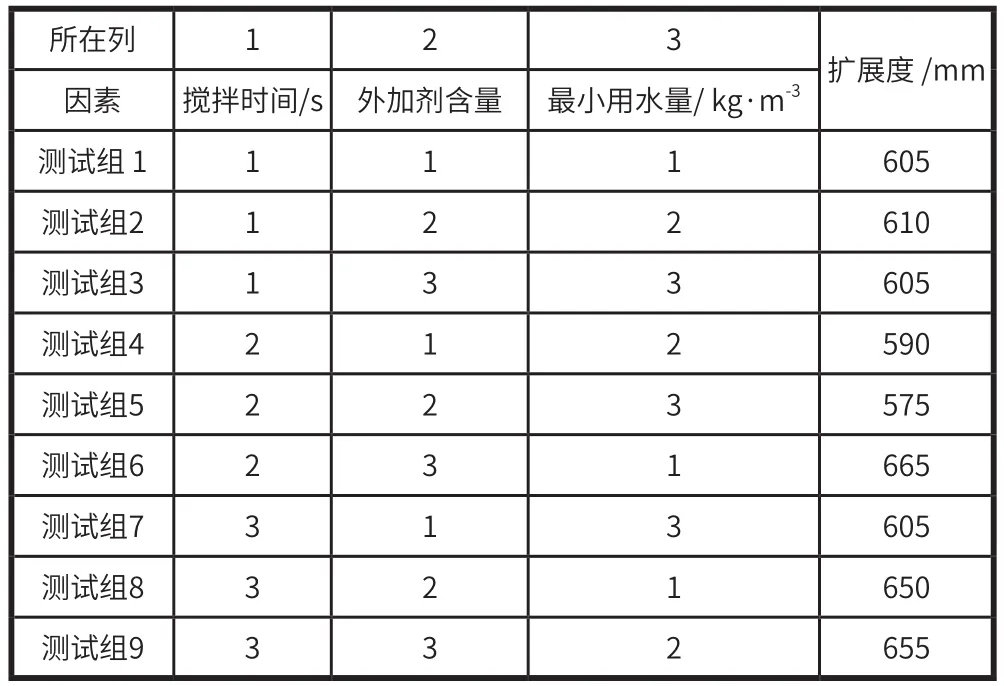

以往仅是对混凝土的扩展度提出控制指标,对生产时扩展度的主要影响因素未进行详细分析。结合前期研究,扩展度除受材料配合比影响外,搅拌时间、单位用水量、外加剂掺量等因素的影响也比较大。因此,设置 3 因素 3 水平的正交试验来确定各因素的最佳值。正交试验如表 3 所示。

表3 混凝土试验的3因素与3水平的试验设计方案

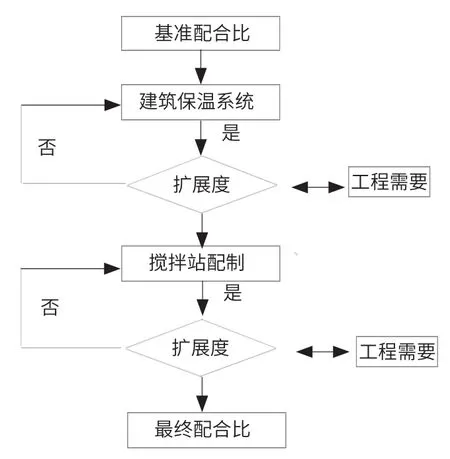

混凝土在实际生产过程中,仍需要根据工程需要调整其配合比。具体调配过程如图 1 所示。

图1 基于扩展度的配合比调整流程图

2 工程应用

2.1 案例 1

某超高层工程其基础底板总浇筑量为 60 000 m³,混凝土强度等级为 C 50。混凝土底板为圆形,顶面直径123.0 m,底面直径 103.5 m,板厚中心区域为 6.0 m,边缘区域为 1.6 m,剖面图如图 2 所示。

图2 基础底板剖面图(mm)

参照表 3 给出的设计原则,共设置 9 组测试组,不同测试组的扩展度如表 4 所示。由表 4 可知测试组 6 的扩展度最优,说明双卧轴搅拌机的搅拌时间 45 s,同时单方用水量 160 kg/m3、外加剂掺量 1.25%(占总胶的比例)得到的混凝土工作性最优。同时测试组 8 和测试组 9 也满足工程要求。结合强度测试其在 56 d 的强度均满足要求,因此可采用测试组 6 的配比。

表4 不同测试组测试结果

工程总体浇筑方量巨大,为保证施工效率,结合底板特点,采用“中心开花”的一次性浇筑方式,底板不设缝。与传统的浇筑方式不同,该浇筑从底板中心开始,以此向边缘推进,浇筑过程中充分利用混凝土的流动性。共采用 18 台泵车,历时 63 h 完成整个浇筑过程。在浇筑开始前将智能传感器安装在底板钢筋上,适时采集底板温度。测温系统采用自主研发的“大体积混凝土温度监测系统”。该系统能够数字化监控混凝土浇筑后水化热变化,当温差超过限值时可以数字、图像等多媒体形式提供报警,提示现场施工人员及时采取温控措施。测温元件采用数字式温度传感器,为避免传感器在安装过程中损坏、进水,提前对传感器进行专门封装。封装好的测温元件并行接入电缆线中,并行连接方式可避免因个别测试元件毁坏而影响该线上其他传感器的使用。大体积混凝土浇筑完成后,由于表面区域混凝土与核心区域混凝土散热条件不同,温度的集聚情况有差异,易产生温差。当温差引起的应力超过混凝土当前龄期的抗拉强度,混凝土就产生开裂。因此,浇筑完成后需要对大体积混凝土进行及时有效的养护。本工程采用双层薄膜麻袋养护方式,可根据监测提供的温度数据,进行及时调整覆盖物,严控混凝土温差在 25 K 以内。

本工程采用前文所述的配制技术,根据工程需要制定合理的施工方法,通过测温数据得混凝土内部最高温度为 72℃ 左右。该技术取得良好的应用效果。

2.2 案例 2

某城市副中心包括 1 座 300m高的超高层建筑。大体积混凝土底板的总浇筑方量为 20 000 m³,混凝土强度等级为 C 50。混凝土仍按照前文论述方法配制,浇筑时借鉴案例一,采用一次性连续浇筑。2017年1月18日混凝土浇筑完成,整个浇筑工作持续 70 h。试验数据显示,大体积混凝土56 d 最低强度值为 54 MPa,平均强度值为 61 MPa;温度监测显示,大体积混凝土浇筑后峰值温度为 73.4 ℃。综上说明,C 50 混凝土配制技术在该工程也取得良好的效果。

3 结 语

(1)结合富勒曲线提出集料各粒径的比例,并运用正交试验,提出数字化确定砂石最佳配比。

(2)双卧轴搅拌机的搅拌时间 45 s,同时单方用水量160 kg/m3、外加剂掺量 1.25%(占总胶的比例)得到的混凝土工作性最优,为 665 mm。

(3)材料配制时采用双掺技术,结合施工过程中温度适时监测,取得 60 000 m³ 大体积混凝土最高温度 72 ℃的纪录。