C140超高性能混凝土制作与性能试验研究

沈 磊(上海建耘建设工程检测有限公司,上海 201403)

超高性能混凝土简称 UHPC(Ultra-High Performance Concrete),在 20 世纪 90 年代,法国 Richard P 等以超细粒聚密水泥和宏观无缺陷水泥为基础,研发出后活性粉末混凝土。国际上将掺入纤维的 UHPC 称为超高性能纤维混凝土,其实是一种纤维增强超高性能水泥砂浆[1]。UHPC 在近三十年中创新性地实现了工程材料性能的大跨越,具有超高强度、低脆性和优异的耐久性,又有效地弥补普通混凝土的许多缺陷。但是国内研究 UHPC 领域广度不够。

1 UHPC的制备

1.1 制备原理

与传统混凝土相比,UHPC 具有优异的力学性能,UHPC 材料内部致密,具有极佳的耐久性。由于高强高性能混凝土的高黏性,泵送过程中,混凝土与管壁剪切力增大,因此,要达到 UHPC 商业用途必须解决超高泵送的技术要求,克服低水胶比与大流动性要求之间的矛盾;混凝土拌合物高黏性与易流动的矛盾;超高压泵送与离析分层、抗泌水的矛盾;较长距离运输、高温作业施工、超高泵送与长时间保持和易性要求的矛盾等技术难题[2]。实践中要解决超高性能混凝土的超高强度和大流动度之间矛盾的思路如下。

(1)舍去普通混凝土中的粗集料,集料级配优化、降低空隙率,更好地发挥拌合物浆体润滑作用,提高混凝土流动性。

(2)充分考虑超细矿物掺合料的活性与填充效应,降低混凝土的水胶比、增大流动性,同时提高混凝土的强度,改善混凝土的耐久性。

(3)用更高减水功效的高效减水剂,控制 UHPC 的水胶比<0.22,并满足大流动性要求。

上述制作 UHPC 的思路是不再使用普通混凝土中占据近半数量的粗集料,掺入超细活性粉末,使用聚羧酸系高效减水剂降低水胶比,用高温养护,另外通常掺入适量微细钢纤维。其中,除去粗集料后, UHPC 材料的均质性提高,并能提高水泥浆与细集料的界面黏结性能,减少微裂缝[2]。在微观结构上,受力后的混凝土最薄弱集料与胶凝材料界面的应力导致裂缝出现在黏结界面,减小集料粒径抑制了荷载作用下集料与浆体界面裂缝的产生与发展。传统混凝土中水泥浆的收缩被集料构成的刚性集架约束,造成集料与浆体的界面缺陷,因此 UHPC 增大了胶凝材料用量,只用细集料,使集料包裹在水泥浆中,混凝土收缩时集料随浆体作用力移动,有效地减少因浆体收缩引起的界面缺陷。

在 UHPC 中采用硅粉作为超细活性粉末,有效地填充了水泥颗粒间的空隙;同时,硅粉的细微球体结构又提高了拌合物的流变性[1];另外,其二次水化反应生成的 C-H 凝胶亦有助于提高材料强度。

采用高温养护可改善 UHPC 的微观结构。由于在 UHPC的制备过程中通常使用硅粉,90 ℃ 左右的高温养护可有效加速硅粉参与的二次水化反应,其晶体形貌也会发生变化。在 250~400 ℃ 的高温下,硬化的浆体脱水生成硬硅钙石,此时 UHPC 具有更高的强度。不掺入纤维时,UHPC 材料基本无延性,在荷载作用下易发生脆性破坏,纤维的掺入可改善UHPC 材料的延性和抗拉性能[2]。

1.2 组成材料、配合比及制备工艺

1.2.1 组成材料

(1)水泥:水泥中 C3A 在较高需水量状态下发生水化反应,这种状况不利于低水胶比要求,所以应采用低 C3A 含量的水泥品种;直接用超细水泥制备 UHPC,可以高提水泥自身活性;在制作 UHPC 时水泥用量较大,在混凝土养护过程期间产生的收缩变形较大,使用非闭合截面形式设计构件,可避免混凝土收缩使应力分布不均匀。

(2)集料:早期的 UHPC 研究中选用的集料是粒径范围 0.15~0.6mm的石英砂,随着研究的深入,集料粒径范围逐渐放大。采用传统石英砂、两类粒径<5mm的细砂和碎玻璃作为集料制作 UHPC 平行试验,发现加碎玻璃集料时UHPC 的力学性能明显降低,原因是光滑的玻璃表面不利于浆料与集料界面间的黏结性能。

(3)掺合料:有研究发现采用高炉粒化矿渣和粉煤灰取代 UHPC 中的部分胶凝材料,在不同养护条件下可提高混凝土的力学性能,从取代效果看高炉粒化矿渣最好,且可少用硅粉量[2]。

(4)超细活性粉末:之前硅粉一直作为超细活性粉末应用于UHPC[3],最近有人研究将水泥磨细至超细水泥则具备超细活性粉末的特点,本制备 UHPC 时用硅粉。

(5)纤维:有用长度 3~6mm的微型碳纤维制备新型 UHPC,发现 50 mm×50 mm×50mm立方体抗压强度>200 MPa。但过短钢纤维,黏结力不足,在混凝土受弯时延性不足,而合适的纤维长度和长径比改善 UHPC 的受弯性能明显。

(6)拌和水:在研制 UHPC 时,先确认最小用水量,后微调实际用水量和高效减水剂量,以确保混凝土在最佳的工作性下的力学性能。

(7)减水剂:UHPC 要大量的高效减水剂掺入,选用较多的是聚羧酸减水剂,但是,掺入过多减水剂使 UHPC 拌合物易缓凝。

1.2.2 配合比设计

为了使 UHPC 具有力学性能、耐久性能,还要具备经济性,在低用水量条件下满足拌合物的工作性能,配合比的胶砂比一般约为 1.1,高效减水剂初定为 2% 以内[3];超细活性粉末在胶凝材料中占比约为 5%~20%,使用掺合料<40%,适量石英粉掺入,为保证 UHPC 的韧性及经济性要求,掺入钢纤维的体积含量约为 1.5%~3% 之间。

UHPC 配合比的设计过程:确定水胶比,选择单位用水量,根据胶凝材料用量范围和选定的水胶比,初步计算混凝土配比试拌单位用水量,并在试拌的过程中进行调整,最终确定单位用水量、胶凝材料用量、矿物掺和料量、硅灰掺量;外加剂掺量通过试配确定;砂率选用并经试配调整确定;最后确定集料用量。依据以上步骤计算后调整拌和物的基础配合比,在此基础水胶比上增加和减少 0.02,砂率相应地增加和减少 1%,设计出 3 个不同配合比的混凝土强度试验,再进行拟合分析。

2 配合比设计试配实例

2.1 配合比的优化

依据 GB/T 31387—2015《活性粉末混凝土》标准内容初步设计 C 140 配合比,通过实际试配及调整确定初始配合比,实测 28 d 抗压强度 145 MPa,抗折强度 18.3 MPa,具体配合比见表 1 所示。

表1 UHPC 初始基础配合比 kg/m3

2.2 养护工艺方式

混凝土试件成型后静养,静养室内温度>25 ℃、相对湿度>60%,静养约 24 h 拆模,再分别放入以下 3 种不同方式进行养护。

(1)甲:将试件放入温度为 (70±5)℃ 的加速养护箱中进行蒸汽养护 3 d,后放入标准养护室(20±2)℃ 养护 3 d,最后自然养护至测试龄期。

(2)乙:在标准养护室内[(20±2)℃]养护 3 d,后将试件放进温度为(70±5)℃ 的加速养护箱中进行蒸汽养护 3 d,最后试件进行自然养护至测试龄期。

(3)丙:成型后试件在自然条件下进行洒水养护 7 d后,自然养护至测试龄期。

3 试验结果及讨论

3.1 水胶比对 UHPC 性能影响

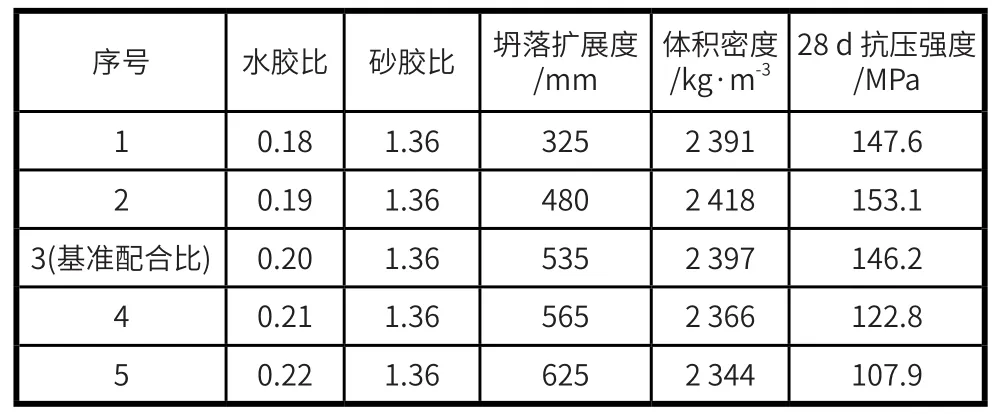

在初始配合比的基础上,试验对比研究了水胶比分别为0.18,0.19,0.20,0.21 和 0.22 的 5 种配合比对 UHPC 流动性及强度的影响,其中养护方式采用甲类,结果见表 2。

表2 水胶比对 UHPC 性能影响

由表 2 看出,配合比相同时的水胶比增加,流动性明显增加,<0.18 水胶比,拌和物呈散沙状;水胶比增至 0.22,拌合物呈流浆状,坍落扩展度可达 625 mm,由此看出水胶比影响 UHPC 的流动性很大。随着水胶比的降低,UHPC 强度逐渐增加,由于低水胶比使混凝土拌合物内部水分较少,主要在胶凝材料颗粒表面产生水化反应,生成致密的水化产物膜,隔断水化持续反应,将胶凝材料和细集料黏结起来,大幅度提高 UHPC 均质性;此外,低水胶比降低了拌合物浆体内部的孔隙率,有利于抗压强度的增加;但当水胶比<0.19 时,强度略有下降,这是由于水胶比过低造成拌合物黏度较大,制作时无法将浆体振捣密实,这在表中的体积密度结果也有所体现,在水胶比 0.19 时硬化浆体体积密度下降约 1.36%,即密实度降低,造成 UHPC 强度不随水胶比下降而上升了。

3.2 砂胶比对 UHPC 影响

设置试验对砂胶比为 0.96,1.16,1.36,1.56 和 1.76的混凝土配合比试验,分别检测流动度和抗压强度[4]。由表3 看出,随着砂胶比的增大,拌和物流动性逐步降低,主要由于随着浆体用量增多,有足够的浆料包裹集料表面,使拌和物黏聚性降低。

表3 砂胶比对UHPC性能影响

从表 3 看出,混凝土抗压强度随着砂胶比的增加而逐渐增大[5],但当超过 1.56 砂胶比时,强度反而有所降低,这主要是砂胶比较小即胶凝材料浆体量较多,拌合物易产生离析;当胶凝材料浆体量过少,会使胶凝材料浆体不能填满集料间空隙,也不能很好地包裹集料表面,增加了混凝土硬化物的空隙率,降低硬化混凝土强度。因此,适宜的 UHPC 拌和物砂胶比应控制在 1.56 左右。

3.3 钢纤维比对UHPC性能影响

下列试验针对 5 种不同钢纤维掺量的混凝土的抗折和抗压强度试验,具体结果见表 4。

表4 钢纤维掺量对UHPC性能影响

试验结果表明,当钢纤维掺量从 0~2% 增加时,抗压强度增加了 53.3%,抗折强度增加了 73.1%。随着钢纤维掺量增多,抗压强度增加,抗折强度也增强,钢纤维改善UHPC 的力学性能效果明显,而且提高了抗弯强度。这是由于掺入的钢纤维约束了混凝土内部缺陷处的裂缝扩展;其次钢纤维的增强作用在试件达到抗压强度极限后,能进一步发挥其作用[6],即抗弯数据还在继续上升。但是,当钢纤维掺量为 2.5% 时,试验发现比钢纤维掺量为 2% 时,抗压强度下降了 2.6%,抗折强度下降了 4.4%,这是由于钢纤维掺量的增加,混凝土拌和物流动性下降,当其掺量过多,不利于拌和物成型,引起混凝土内部空隙增加,混凝土强度降低。

3.4 养护方式对UHPC力学性能影响

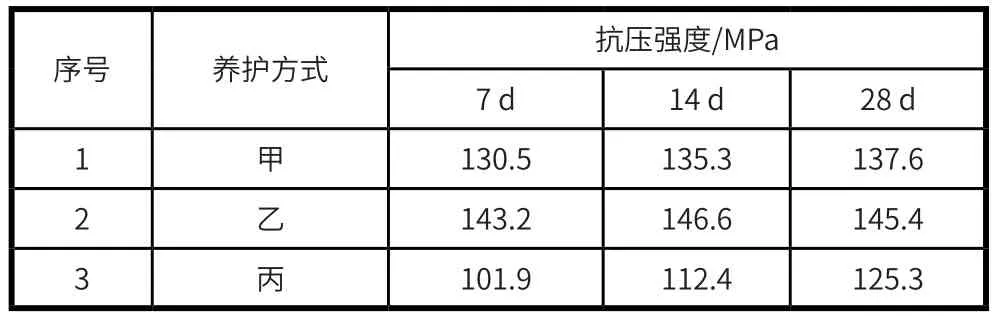

养护方式对于混凝土的强度影响很大,特别是 UHPC 合理的养护方式将提高混凝土强度显著[2],试验设置基准配合比用 3 种不同方式进行养护,测试 3 个龄期抗压强度,具体试验结果见表 5 所示。

表5 不同养护方式对UHPC抗压强度增长的影响

养护方式甲和乙的试件 28 d 强度比丙类养护方式高了约 9.82% 和 16.04%,经过高温养护的试件后期强度停止增长,这是由于高温养护促进掺和料的活性反应而有利于胶凝体形成致密的结构;由养护方式甲和乙比较,后高温比先高温养护强度提高了 5.67%,由于大量活性粉末掺入 UHPC组分,引起混凝土水化反应放热峰值滞后,而后高温养护恰恰降低了试件内外温差,利于试件内外应力差的产生,有利于避免混凝土内部产生裂纹。

3.5 耐久性试验

提高耐久性的直接手段就是提高混凝土密实度,使混凝土内部结构致密化,在试验材料中的超细活性粉末掺入对混凝土的耐久性提高非常明显。试验中对 UHPC 进行抗渗性能试验,试验结果表明,检测的抗渗等级可达到 P 30 以上。采取措施提高混凝土的密实度,就是提高混凝土抗渗性能,可以有效地抑制 CO2及 Cl-的扩散渗透,从而能有效地提高混凝土结构的耐久性。

4 结 语

(1)从以上试验结果可以看出,UHPC 的最佳水胶比为 0.19,最佳砂胶比约为 1.56,钢纤维最佳掺量约为 2%,相对延迟的高温养护开始时间将更有利于强度发展。

(2)研究超高性能混凝土的技术方向与研究高强度和高耐久性方向不谋而合。

(3)经试验确定的 C 140 超高性能混凝土拌和物黏聚性好、无泌水现象、没有出现扒底现象,混凝土拌和物的和易性良好,能够满足泵送混凝土施工技术要求,为当今乃至今后超大型结构、装配式结构特殊需求的混凝土提供保证。