低温推进剂无损贮存技术试验研究进展

邢力超,刘文川,梁景媛,雒宝莹,张 宇,张立强

(北京宇航系统工程研究所 深低温技术研究北京市重点实验室,北京 100076)

0 引言

液氢/液氧等低温推进剂由于其比冲高、无毒无污染等优势被首选为深空探索使用推进剂,低温推进剂由于沸点低,会因受热而蒸发,难于长时间贮存。在飞行过程中,低温贮箱内推进剂会因结构或绝热层漏热而蒸发,使得贮箱内压力不断升高导致结构破坏,因此需将蒸发的气态低温推进剂排出箱外,维持贮箱内额定压力。在太空微重力环境中,低温液体的气液界面相互掺混,放空排放的不仅仅是气体,还包含大量的液体,使得低温液体质量产生极大损失,造成贮箱内低温液体的利用率降低。蒸发气体放空后,满足额定需液量时须要增大贮箱的质量,以增加低温液体的额定充注量,这样就减小了火箭有效载荷的能力,制约了在轨运行的星际探测计划(如探月工程、未来的深空探测、轨道空间站和补给站)的发展。为实现低温推进剂气化蒸气不放空,提高贮运安全性,低温推进剂无损贮存技术成为长期在轨应用的前提。

低温推进剂无损贮存技术就是实现低温介质零蒸发(Zero Boil-Off,ZBO)的目的,该贮存技术提出将主动制冷技术与被动热防护技术相结合使用。被动热防护技术包括先进的表面绝热技术[1-3]、热屏蔽或热遮挡技术[4-5]、低导热连接技术[6]等;主动冷却技术是通过提供冷量、流体混合、在轨排气这三种作用的单独或组合使用来实现低温推进剂贮箱的压力可控。空间低温贮箱压力控制最简单的方法为定期排放气体,但是在微重力环境下气枕位置未定,给排放技术带来难题,而且过度排放可能会导致推进剂的损失,对航天器姿态控制产生很大危害。采用主动冷却技术是将低温制冷机和贮箱耦合,通过制冷机将贮箱系统的漏热全部抵消,实现低温推进剂的零蒸发损失,对该技术的研究越来越受到重视。

1999年,格林研究中心采用两级商业机械制冷机配合多层隔热球形液氢贮箱在地面热真空环境开展了试验[7]。贮箱内的热量通过安装在贮箱气垫内连接于制冷器的热交换器或者连接于贮箱外的铜叶片转移到制冷器。在贮箱液体填充率90%的工况下,热交换器和叶片同时工作时,转移的热量大于系统漏热,可实现零蒸发损失的试验结果。

2001年,艾姆斯研究中心和格林研究中心基于多功能氢测试平台系统,对不同填充率下的贮箱进行了一系列无损存贮测试[8]。采用一台低温制冷机和循环泵,将液氢从贮箱中引出,流经低温制冷机的冷头换热器,经过冷却后的冷流体再经过喷射泵回到贮箱,来平衡外界环境的漏热,从而避免贮箱内低温推进剂的蒸发和排放,试验证明该系统可实现液氢的零蒸发量控制。中央佛罗里达大学太阳能研究中心对低温制冷机冷凝蒸气的方案进行研究[9],设计了一套小型液氢无损贮存系统,并开展了原理性的试验研究。该系统采用单机制冷机,将其置于容积为150 L的液氢贮箱顶部,用于直接冷凝蒸发的氢气,可实现该液氢系统的零蒸发量控制。

以往关于主动冷却的无损贮存技术的研究多是对贮箱局部壁面或置于贮箱内的换热器进行冷却从而维持低温液体温度,这种局部冷却的设计可能导致低温液体温度波动的现象,影响低温制冷机系统的工作稳定性。介绍了应用低温制冷机结合大面积换热技术实现低温推进剂无损贮存的试验研究情况,根据其发展趋势提出后续研究的展望。

1 试验研究目的

美国国家航空航天局(NASA)针对空间飞行器低温推进剂贮存问题,提出了将主动制冷技术与被动热防护技术相结合使用。将低温制冷机、热交换器与低温贮箱相耦合,利用热交换机将被动热防护技术无法完全隔绝的外部漏入热量移出,实现低温介质冷却和低温气体冷凝再液化,最终实现对低温介质长时间零蒸发贮存。为了将该技术应用到实际飞行任务中,需要在真实工况下研究贮箱压力与贮箱漏热及冷量输入的关系,研究贮箱不同加注量与制冷机功率的关系,通过试验研究结果对无损贮存技术热力学机理模型进行修正,用于指导大型无损贮存技术应用的设计。

2 试验平台介绍

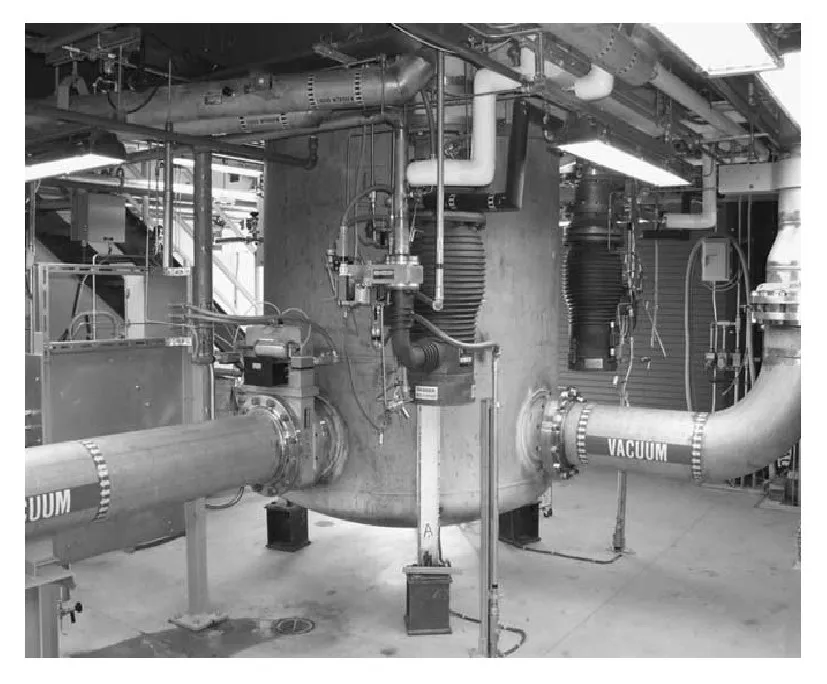

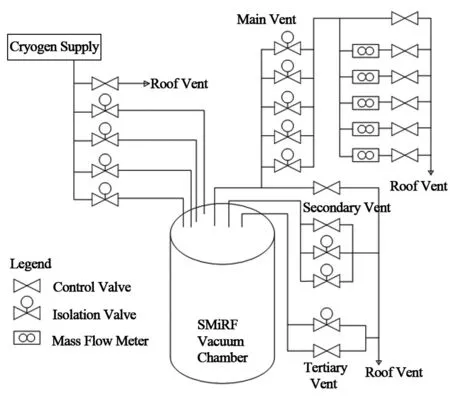

Plachta等[4]建设了可应用于飞行任务的典型液氧无损贮存系统,并在NASA的格林研究中心的专业小型多功能测试平台(Small multipurpose Research Facility,SmiRF)进行了测试试验,在测试过程中通过SmiRF平台模拟了近地轨道(LEO)上的230 K真空环境[10-11]。该平台的真空环境箱为圆柱形,端面为椭球形,容积为7.4 m3,可容纳直径为1.5 m,高2 m的试验产品,结构如图1所示。真空环境箱配套了机械泵和分子泵,可以维持1.0×10-4Pa的高真空环境。在真空环境箱内壁设置了黑色包裹层,包裹层内可循环换热介质来实现110~360 K的温度环境,用来模拟月球及火星日间温度情况。该平台抽真空系统采用三级排气形式,原理如图2所示。

图1 小型多功能测试平台(SmiRF)的真空试验箱图Fig.1 Vacuum test chamber for small multifunctional test plutform(SmiRF)

图2 小型多功能测试平台(SmiRF)的系统原理示意图Fig.2 The system principle of small multifunctional test platorm(SmiRF)

3 试验系统介绍

3.1 低温推进剂贮箱

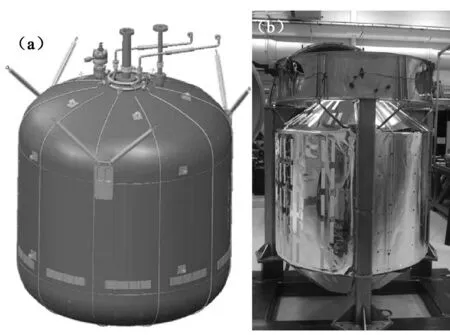

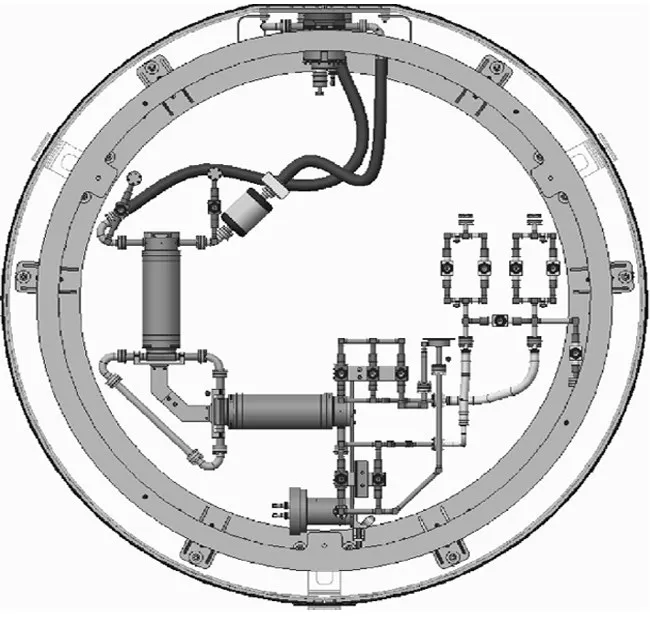

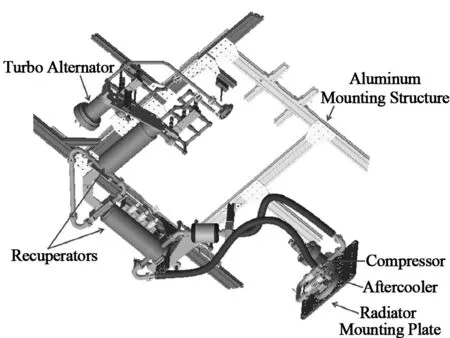

该无损贮存系统应用于液氧贮箱,试验过程中贮箱内贮存液氮来代替液氧。为模拟发动机液氧泵前的工作温度,真实的液氧贮箱内液氧状态为95.6 K、173 kPa。试验系统通过将贮箱内液氮压力设置为565 kPa,来获得与液氧相同的工作温度(95.6 K)要求。贮箱为不锈钢材料,直径为1.2 m,厚度为4.7 mm,容积为1.2 m3。贮箱通过6根钛合金支撑杆连接在支撑环上,钛合金支撑杆安装在箱壁上的3块焊接平板上,支撑环通过3个支耳悬挂于真空环境箱中。贮箱外表面覆盖了换热装置,采用了大面积冷却技术(Broad Area Cooling,BAC)。该换热装置在300 K时的换热功率为400 W,由3块曲面形状的铝板组成,铝板厚度为3 mm,每块铝板上布置低温换热管网,低温换热管的末端与低温制冷机的制冷剂出入口管路相连,通过低温制冷机产生的制冷剂分配到低温换热管中,换热管将冷量传递至换热铝板上,消除贮箱内产生的热量。低温换热管网由5根供气管和5根回流管组成,管路均匀的分布在贮箱表面。换热板内表面采用了多层绝热材料用来减少外部的热辐射损失,外表面喷涂航空A276涂料,发射率为0.935。贮箱的三维模型和外观如图3所示。支撑环采用不锈钢材料,用于将贮箱支撑固定于真空环境箱内,低温制冷机系统和换热装置安装于支撑环内,具体布局如图4所示。

图3 低温贮箱的三维模型和外观图Fig.3 A3-D model and structure of the test tank

3.2 低温制冷机系统

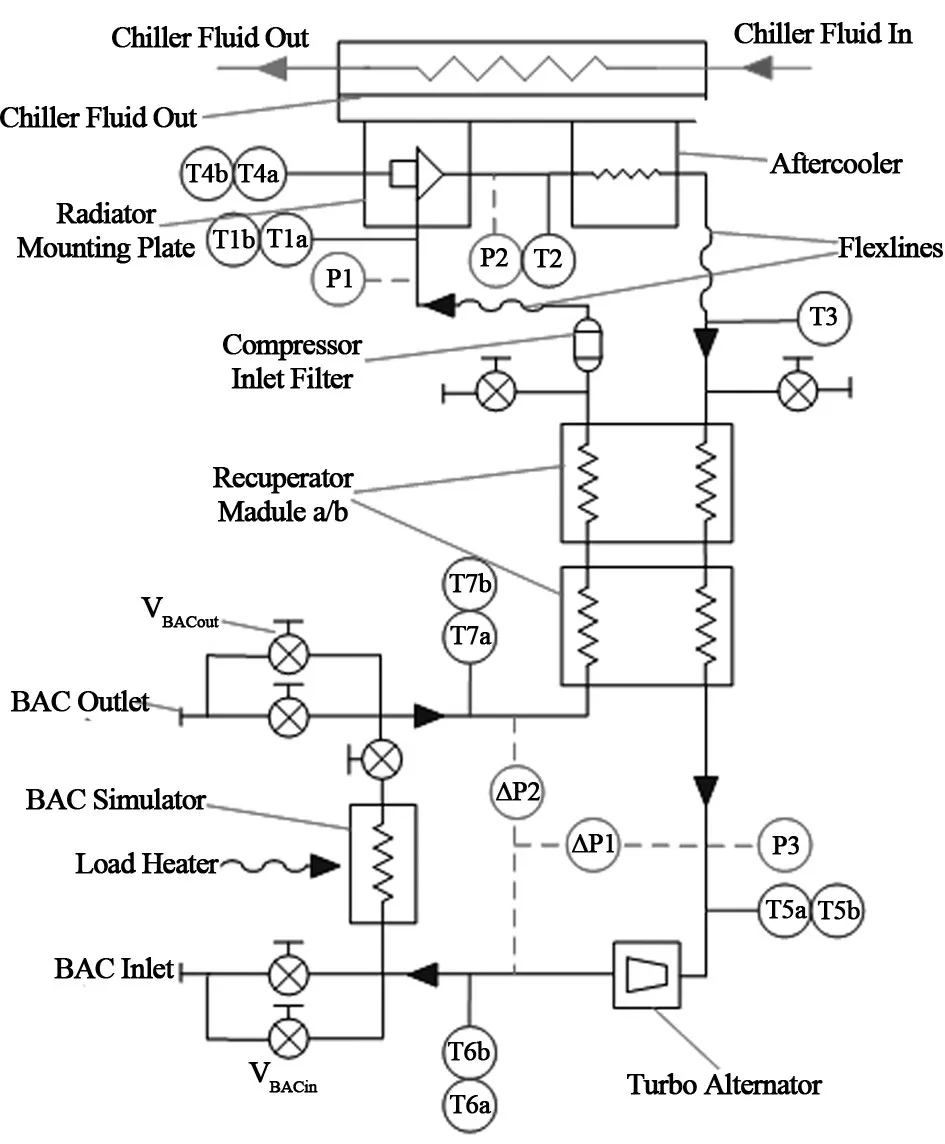

液氧无损贮存系统采用了低温透平制冷机,原理如图5所示。低温制冷机系统使用氖气作为循环制冷剂,单级压缩机为氖气制冷提供动力。压缩机和前置换热器安装在冷却盘上,通过冷却盘将压缩机自身散热量和压缩过程产生的热量进行冷却,以提高压缩效率;压缩后的高压氖气经回热换热器,利用回流氖气的冷量来预冷高压氖气,达到较低的温度。预冷后的氖气经透平膨胀机膨胀制冷,膨胀降温降压后的冷氖气进入大面积冷却换热板上的低温热管,将冷量传递给贮箱负载,提供低温冷量后温度仍然很低的返流氖气在回热换热器中预冷来流的氖气,最后经过压缩机入口过滤器回到压缩机,完成整个极低温制冷循环流程。

图4 支撑环内低温制冷系统布局图Fig.4 Cryocooler layout in support ring

图5 低温制冷机工作原理图Fig.5 Principle scheme of cryocooler

该低温制冷机采用了两级回热换热器,用来进行充分的预冷换热。由于贮箱内低温推进剂的装填量的不同,导致需要保持无损贮存所需要的冷量不同,为了使得低温制冷机能够在不同的负载下稳定运行,该系统在低温热管上并联了调节阀和加热器,用来保持系统的冷量载荷不变。该低温制冷机循环使用的氖气的工作压力为0.2 MPa,流量为2 g/s,系统通过对回流氖气温度的反馈来调节制冷机的制冷量,在负载温度为77 K时制冷机的制冷量为15 W,当负载温度为98.4 K时,制冷量可超过20 W。由于该制冷机没有直接对贮箱压力进行反馈调节,在整个无损贮存系统运行过程中,需要对制冷机反馈温度进行精细调节才能保持系统贮箱压力的稳定。通过不同的贮箱压力测试,证明该制冷机通过改变压缩机功率可实现制冷量从3~20 W的变化,氖气的质量流量为1.6~2.2 g/s的变化量。低温透平制冷机三维模型如图6所示。、

3.3 测量系统

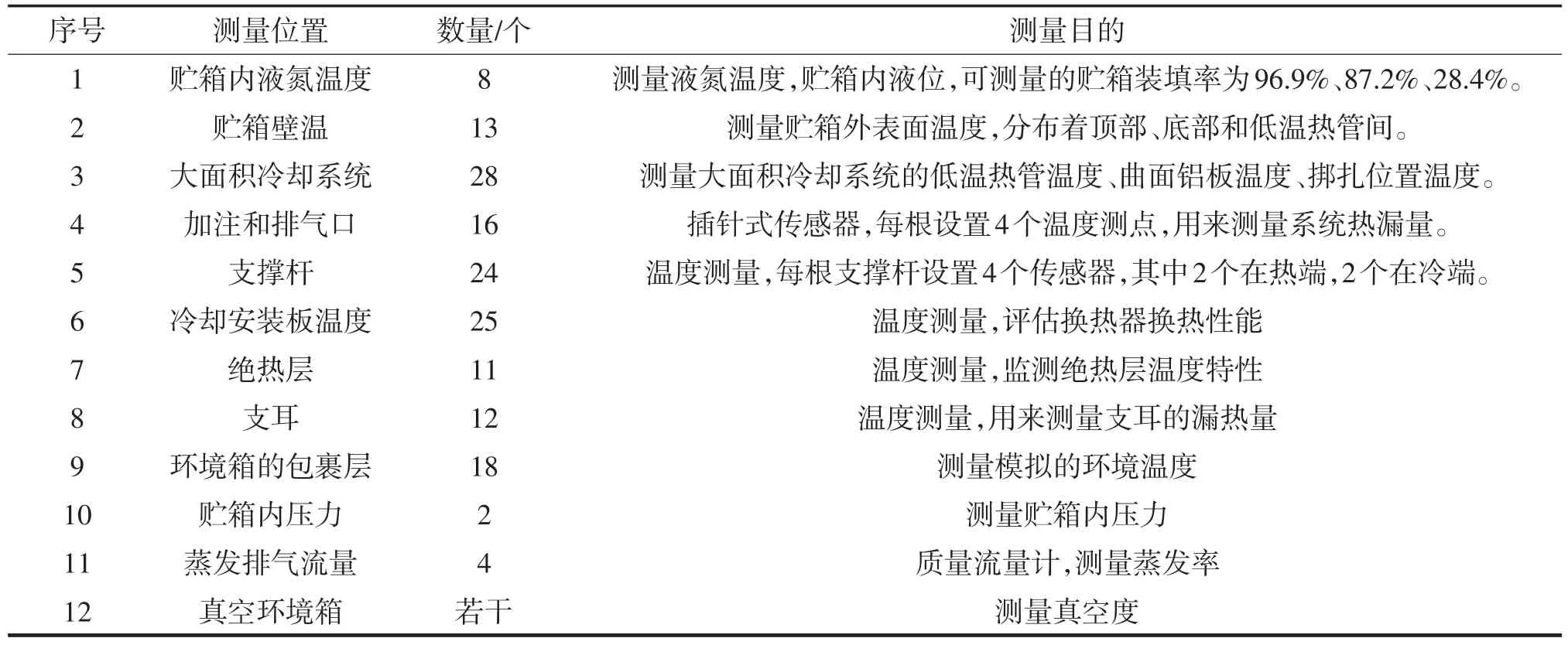

低温制冷系统的传感器安装情况如图6所示,在主要设备的进出口都配置了温度或压力的监测点。大面积冷却换热板上的低温热管进出口温度采用了精度为±0.04 K的铂电阻温度传感器测量,传感器安装在管路上,对管中的氖气进行测温;贮箱壁面、绝热层或支撑结构上粘贴了硅二极管传感器进行温度的测量。低温制冷机系统中的氖气质量流量可以通过监测氖透平膨胀机的转速等参数进行判断。除低温制冷机系统以外,整个无损贮存系统(含推进剂贮箱)配置了多种传感器进行不同测试工况的监测,其中包括贮箱压力、贮箱液位、贮箱壁温、绝热材料温度、包裹层温度、大面积冷却换热板温度、贮箱蒸发率、真空环境箱真空度等参数,测量系统位置及数量如表1所列。

图6 低温制冷机三维模型图Fig.6 A3D model of the cryocooler

表1 无损贮存系统的测量系统Table1 ZBO instrumentation

4 试验结果

在230 K真空环境下通过改变贮箱的装填量、调节制冷机的制冷量等方式进行了10个工况的测试,研究了系统漏热性能、无损贮存系统的工作性能、长期无损贮存中制冷机对箱压控制规律等因素。通过不同工况的测试,无损贮存系统稳定运行了19天,在此过程中贮箱没有排气,大面积冷却技术减少了贮箱内温度梯度,验证了无损贮存系统的稳定性。通过改变贮箱的装填率,测试表明贮箱装填率为95%和25%时,借助低温制冷机和大面积冷却系统的工作,贮箱内温度变化由98.7 K小幅度升至98.9 K。相比只采用被动防热技术实现的105.4 K的贮箱温度,说明了该制冷机配合大面积冷却系统在极端工况下,能够稳定的控制贮箱内压力和温度,表明了贮箱可以不通过混合器设备来减小低温推进剂的温度梯度。另外,试验证明主动制冷系统的工作性能,制冷系统可以高精度控制贮箱压力,控制精度为±0.6 kPa,通过调节制冷机的输入功率,可以降低贮箱内的温度和压力。通过缩比试验研究结果对深低温分析软件模型进行了修正和升级,对无损贮存技术热力学机理的缩比模型进行修正,用来指导真实飞行器的设计和控制流程。

5 总结及展望

美国国家航空航天局通过对无损贮存技术的试验研究,在真实飞行环境下(未考虑飞行环境中微重力的因素影响)证明了采用主动冷却的推进剂无损贮存技术可应用到未来飞行任务中。

(1)通过试验验证液氧无损贮存系统性能的稳定性,验证了贮箱在较低存贮量时制冷机能够消除推进剂蒸发的能力,减小贮箱内的温度梯度,得到了贮箱压力与贮箱漏热的关系;证明了该系统可以满足大量推进剂传输和消耗的空间推进剂补给站、上面级长期贮存任务,可以满足贮箱在较低推进剂液位情况下长期稳定运行的需要;

(2)通过试验结果对预测无损贮存技术的热力学模型进行修正,将该模型用于指导真实飞行器中多层绝热、低温制冷机、热交换器、推进剂消耗量及被动无损贮存技术的设计。

该试验系统通过回流氖气温度来调节制冷机的制冷量,在实际飞行过程中随着增压或推进剂的消耗,导致贮箱内温度的波动,可能影响制冷机系统的工作稳定性。在后续工作中应该研究通过贮箱压力来直接调节制冷系统的控制方法,在实际飞行过程中可以更机动、直接的控制贮箱的压力。另外,在后续研究中应探索实际飞行过程中制冷机工作的控制流程,如先通过加大制冷机的输入功率,提高制冷量来减小贮箱内的压力和温度,然后关闭制冷机系统,待贮箱压力升至额定值时控制制冷机系统重新工作进行冷却。在实际飞行过程中制冷机系统的压缩机通过太阳能进行供电,该工作流程的探索可解决飞行器在近地轨道飞行时日蚀过程的电能供应问题。