饲料加工工艺对不同剂型植酸酶加工损耗的影响

■杨 洁 郭利亚 王 宏 梁晓芳 李军国 郑银桦 吴秀峰 薛 敏,3*

(1.中国农业科学院饲料研究所,北京100081;2.北京英惠尔生物技术有限公司,北京100081;3.农业部饲料生物技术重点开放实验室,北京100081)

目前,植酸酶(Phytase)越来越多的应用于水产饲料中,以提高饲料中磷的利用率,减少鱼类粪便中磷的排放。在鱼类饲料中,植物性蛋白原料的添加量达30%以上,而在这些植物性蛋白中60%~80%的磷以植酸磷的形式存在,难以被鱼类利用,而植酸酶可以将植酸水解为正磷酸盐和肌醇或肌醇衍生物。日粮中添加植酸酶可以提高植物性饲料中磷的利用率并减少粪便中磷含量,可以提高动物的生产性能,降低植酸的抗营养作用,减少动物磷的排放,有效缓解磷对水体的污染。但植酸酶与所有的酶制剂一样,对温度、酸碱、水分及贮存等环境因素很敏感,尤其是温度、水分对酶活性有很大的影响,水产饲料生产过程中的调质、挤压膨化、制粒等高温工序会严重破坏植酸酶的活性。目前,通过微丸包被技术、基因工程方法改良发酵菌株等手段,一定程度上缓解了水产饲料加工过程对酶活性的损耗,但受到工艺技术水平限制,耐高温植酸酶的商品化、规模化生产还有一定差距,现在市场上成熟的商品化植酸酶多为微生物来源的酸性植酸酶,适宜酸碱度小于7,较适合胃肠道为酸性条件的畜禽和有胃的鱼类。植酸酶的不稳定性使得植酸酶应用效果在不同研究结果间缺乏可比性,给植酸酶最适添加量的确定带来了困难,限制了其应用。因此,本试验研究耐高温植酸酶的耐热性能及酸性植酸酶和耐高温植酸酶在挤压膨化加工工艺、环模硬颗粒加工工艺和冷挤压平模硬颗粒加工工艺下的损耗规律,为渔用颗粒饲料不同加工工艺条件下植酸酶剂型的选择和合理添加提供理论依据。

1 材料与方法

1.1 热处理对市场主流品牌耐热植酸酶活性损耗率的影响

针对市场主流品牌耐高温植酸酶进行评估,样品分别来自2个进口品牌和2个国产品牌,并分别命名为HDN、HX、HY和HDS。准确称取0.200 0 g样品,用少量缓冲液转移到50 ml容量瓶中,定容,磁力搅拌条件下浸提30 min,取上清液进一步稀释,使稀释液酶活在20~30 U/ml左右,取上述稀释液10 ml置于80℃的水浴中处理2 min,取出自然冷却,测定处理后溶液中植酸酶活性,每个样品重复测定3次。

1.2 饲料加工工艺对不同剂型植酸酶活性损耗率的影响

1.2.1 试验设计

挤压膨化制粒加工工艺试验中采用鱼类饲料配方(见表1),其中耐高温植酸酶(HDN)和普通商品酸性植酸酶(NE)在试验饲料中的添加量为5 000 FTU/kg(HDN-E和NE-E),制成挤压膨化沉性颗粒饲料,粒径2 mm;环模硬颗粒加工工艺试验中采用生产鲤科鱼饲料的实用配方(见表2),其中HDN和NE在试验饲料中的添加量分别为4 000 FTU/kg(HDNP)和5 000 FTU/kg(NE-P),制成环模硬颗粒饲料,粒径2 mm;冷挤压平模硬颗粒加工工艺试验配方同环模硬颗粒试验配方(见表2),其中HDN和NE在试验饲料中的添加量分别为4 000 FTU/kg(HDN-C)和8 000 FTU/kg(NE-C),制成冷挤压硬颗粒饲料,粒径2 mm。试验饲料加工过程中配料工序采用由小到大逐级混合的方法,保证混合均匀,所有试验饲料加工后均自然晾干。

表1 挤压膨化试验饲料配方及营养水平(%)

表2 环模硬颗粒和冷挤压颗粒饲料配方及营养水平(%)

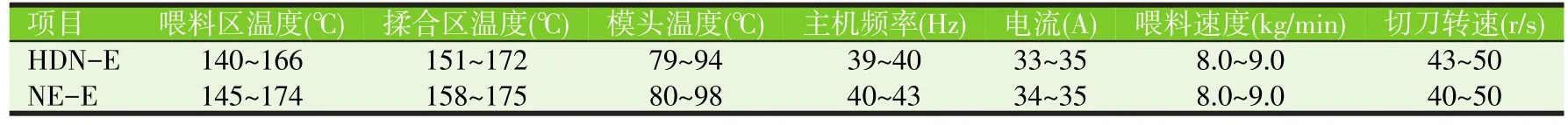

1.2.2 试验饲料加工参数

挤压膨化制粒加工工艺,采用北京洋工机械有限公司生产的TSE 65双螺杆膨化机,挤压膨化温度140~175℃,试验在中国农业科学院饲料研究所国家水产饲料安全评价基地饲料加工车间进行,加工工艺过程中采集喂料区,揉合区和模头温度、主机频率、电流、喂料速度、切刀转速等参数(见表3)。

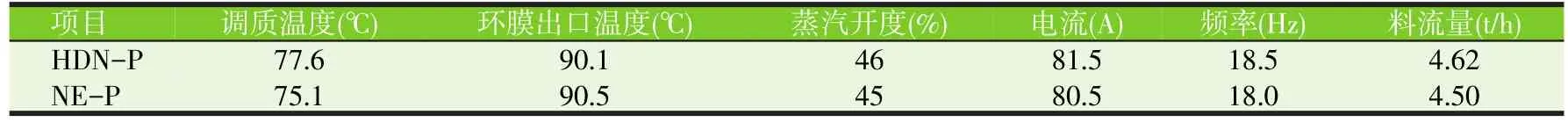

环模硬颗粒加工工艺,采用江苏牧羊集团生产的MUZL420颗粒机,调质温度70~90℃,试验在北京大北农集团饲料怀柔雁栖工厂生产车间进行,加工工艺过程中采集调质温度、环模出口温度、蒸汽阀开度、电流、频率、料流量等参数(见表4)。

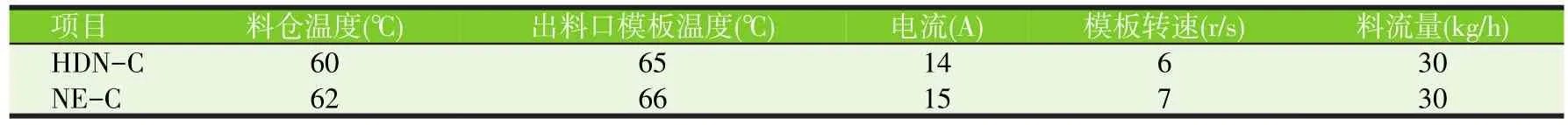

冷挤压平模硬颗粒加工工艺,采用平模颗粒机,挤压温度60~66℃,试验在中国农业科学院饲料研究所国家水产饲料安全评价基地进行,加工工艺过程中采集料仓温度、出料口模板温度、电流、模板转速等参数(见表5)。

表3 挤压膨化制粒工艺参数

表4 环模硬颗粒加工工艺参数

表5 冷挤压平模硬颗粒加工工艺

1.2.3 取样方法

按GB/T14699.1的规定进行采样,将样品密封待测。挤压膨化加工工艺和冷颗粒加工工艺具体取样方法如下:制粒前取样,采用5点取样法取混合后的粉料,每次两个重复;制粒后取样,试验饲料自然晾干后,采用五点取样法进行取样,每次两个重复,粉碎过0.45 mm标准筛后备用;环模硬颗粒加工工艺具体取样方法如下:制粒前取样,每隔3 min取混合后的粉料,共取8次,每次两个重复;制粒后取样,在出料口连续取样,共取8次,每次两个重复,粉碎过0.45 mm标准筛后备用。

1.3 酶活检测方法

植酸酶产品的酶活检测参照国家标准GB/T18634—2009,采用分光光度法测定。酶活力定义为:样品在底物浓度为5.0 mmol/l、温度为37℃、pH值为5.50的条件下,每分钟从植酸钠中释放1 μmol无机磷,即为一个植酸酶活性单位,以U/g表示。

2 结果

2.1 热处理对市场主流品牌耐热植酸酶活性损耗率的影响

针对市场上常见的4种耐高温植酸酶产品,考察热处理对耐高温植酸酶活性损耗率的影响,结果见表6。由表6可知,HDN和HX的耐热性植酸酶经过热处理后活性损耗率较高,分别为61.92%和80.07%,而HY和HDS的耐热性植酸酶经过同样的热处理后活性损耗率较低,分别为11.26%和8.45%,说明热处理对不同耐高温植酸酶活性损耗的影响不同,其活性损耗率范围为8.45%~80.07%。

表6 热处理下耐高温植酸酶活性损耗率

2.2 加工工艺对不同剂型植酸酶活性损耗率的影响

挤压膨化加工工艺、环膜硬颗粒加工工艺、冷挤压平模硬颗粒加工工艺对耐高温植酸酶和普通酸性植酸酶活性损耗率的影响结果见表7。

表7 不同加工工艺条件下植酸酶活性损耗率

表7可见,在挤压膨化加工工艺下,制粒后饲料中植酸酶活性均为50 U/kg。尽管添加了耐高温植酸酶产品,但由于挤压膨化加工工艺的调质温度在140~175℃之间,可能已超过了其所承受的温度极限,耐高温植酸酶基本完全失活。耐高温植酸酶虽然有较好的热稳定性,比普通商品植酸酶可耐受更高的加工温度,但两者均不适用于挤压膨化加工工艺。

在环模硬颗粒加工工艺下,HDN-P制粒前植酸酶活性为5 686 U/kg,制粒后植酸酶活性为3 706 U/kg,植酸酶活性损耗率为34.81%;而NE-P制粒前植酸酶活性为6 636 U/kg,制粒后植酸酶活性为1 479 U/kg,植酸酶活性损耗率为77.71%,HDN与NE相比,植酸酶活性损耗率降低了2倍多,表现出了较好的热稳定性。在环模硬颗粒加工工艺下,调质温度为70~90℃时,对两种植酸酶都有一定的破坏,但没有使其完全失活。

在冷挤压平模硬颗粒加工工艺下,HDN-C制粒前植酸酶活性为4 490 U/kg,制粒后植酸酶活性为3 540 U/kg,植酸酶活性损耗率为21.15%;NE-C制粒前植酸酶活性为7 810 U/kg,制粒后植酸酶活性为5 670 U/kg,植酸酶活性损耗率为27.40%。在冷颗粒加工工艺中,温度为60~66℃时,两种植酸酶活性损耗率较低,同时与环模硬颗粒加工工艺比较,冷颗粒加工工艺中NE活性损耗率降低了近3倍。

3 讨论

植酸酶水解底物的速度随着温度升高而加快,但它是一种蛋白质,高温会使其活性下降乃至失活,其适宜温度为40~60℃。植酸酶在某一温度下变性的程度,与在该温度下持续时间的长短有关,持续时间越长,变性程度越大。李富伟等研究发现,制粒专用植酸酶在调质温度70℃左右,蒸汽压力不高的情况下,酶活基本保持不变,性能比较理想;在饲料中添加120 g酶活为5 000 U/g的植酸酶,理论上颗粒中植酸酶含量应该为600 U/kg,当制粒温度达到80℃以上时,酶活明显降低,但总体保持在500 U/kg以上,植酸酶活性损耗率约为17%,制粒专用植酸酶仍具有较好的耐热性能。王枫等研究发现,德国巴斯夫植酸酶在温度30~50℃之间具有5 000 U/g以上的酶活,最适温度为40℃,在80℃热处理20 min可保持90%以上的酶活,在90℃热处理20 min仅剩51.04%的酶活。王红宁等研究发现,现有的用于商品化的植酸酶虽然具有较强的耐热性,但在70℃下制粒试验表明,其酶活损耗率约为25%,80℃以及更高的温度使酶活损失更大。雷钊等研究发现,在85~95℃温度范围内,不论植酸酶是经水浴处理还是烘箱处理,酶活都随着温度的上升而下降。Jongbloed等研究发现,在制粒温度接近80℃时,植酸酶的活性开始出现活动损失,同时会使饲料中磷酸盐的可利用性降低。Simons等研究了制粒温度对植酸酶活性的影响后发现,样品在制粒前蒸汽加热至50℃,制粒过程达到81℃时,植酸酶活性下降16%;样品在制粒前蒸汽加热至65℃,制粒过程达到84℃或87℃时,植酸酶活性分别降至原来的83%和46%。

植酸酶在饲料工业上应用,不仅需要具有酶解植酸磷的作用,还应达到具有热稳定性的要求,因此,科研工作者们想尽办法从多方面研究提高植酸酶耐高温性能的方法,而从基因技术上突破可以说是从本质上去解决植酸酶热稳定性的问题。Pasamontes等将烟曲霉的热稳定性植酸酶基因导入Asp.niger中,该植酸酶在100℃下经过20 min,酶活丧失10%,在90℃下120 min,仍有20%的活性,随后其又将Asp.fungi植酸酶基因与载体连接后再进行基因重组,结果得到的植酸酶在90℃下处理80 min,酶活仍可保留40%。Lutz等利用A.niger的植酸酶基因,基于酶的二级结构原理在A.terreus的植酸酶表面进行离子交互作用和氢键搭桥实现了分子酶定向进化,提高了酶的耐热性。Tye等从Bacillus subtilis168和B.licheniformis中发现两种新型热稳定性的植酸酶,95℃保温10 min后,仍能恢复80%的初始酶活。Kim等研究发现,芽孢杆菌B.sp.DS11植酸酶在90℃处理10 min后酶活可保留50%。另外,对植酸酶进行包被处理和添加稳定剂也可以显著提高植酸酶的耐热性能。Ha等研究发现,淀粉液化芽孢杆菌植酸酶在90℃处理10 min后酶活可保留50%。苏东海等研究了不同种类及不同浓度的糖、盐在干热及湿热的情况下对植酸酶残存酶活的影响,包被植酸酶在干热的情况下残存酶活比原酶有较大的提高,残存酶活提高8.7%,湿热的情况下,残存酶活提高58.3%。Kerovuo等的研究发现,枯草芽孢杆菌植酸酶在5 mmol/l Ca2+溶液60℃培育10 min后保留酶活90%以上,若没有Ca2+存在则无酶活,在含有Ca2+溶液中100℃保温10 min仍保留酶活20%。目前对植酸酶热稳定性的研究温度条件基本都在100℃以下,而挤压膨化加工工艺中的温度高达140~175℃,植酸酶的损耗规律尚不清楚,且植酸酶的热稳定性研究多限于试验阶段,在推广应用上尚不成熟。

本试验研究发现,饲料加工过程中的高温对植酸酶活性影响较大,耐高温植酸酶亦不能承受挤压膨化加工工艺的温度(140~175℃),两种植酸酶几乎全部失活。耐高温植酸酶在环模硬颗粒加工工艺(70~90℃)中的活性损耗率为34.81%,在冷挤压平模制粒加工工艺中的活性损耗率为21.15%,符合文献中报道的不同耐高温植酸酶经不同温度处理能保持40%~90%的活性范围,表现出了一定的耐热性。普通酸性植酸酶在环模硬颗粒加工工艺中活性损耗率为77.71%,大大高于耐高温植酸酶的活性损耗率,这是由于生产普通酸性植酸酶的菌株与耐高温植酸酶不同,导致酶的结构不同,在耐热性能上表现出差异;在冷挤压平模制粒加工工艺中的活性损耗率为27.40%,这是因为冷挤压工艺加工过程中温度低于70℃,本试验中温度基本保持在60℃左右,所以普通酸性植酸酶在此温度条件下有一定程度的损耗但能保留相对较高的酶活,与挤压膨化加工工艺、环模硬颗粒加工工艺相比,在冷挤压平模制粒加工工艺条件下其稳定性更好。由此可知,不同植酸酶的耐热程度不同,需根据其具体加工程序选择植酸酶的种类并确定其最适添加量。

4 结论

本研究条件下,热处理对不同耐高温植酸酶活性损耗的影响不同,其活性损耗率范围为8.45%~80.07%。采用内添加的方式添加植酸酶,在挤压膨化加工工艺加工过程中,两种植酸酶活性基本完全丧失,因此植酸酶(包括普通商品酸性植酸酶和耐高温植酸酶)不适用于挤压膨化加工工艺;环模硬颗粒加工工艺条件下,耐高温植酸酶活性损耗率为34.81%,比普通酸性植酸酶低2倍多;冷挤压平模制粒加工工艺条件下,两种植酸酶活性损耗率都小于30%,且普通酸性植酸酶活性损耗率比环模硬颗粒加工工艺条件下降低近3倍。采用内添加方式添加植酸酶,不同加工工艺对植酸酶活性损耗率的影响由大到小依次为:挤压膨化加工工艺>环膜硬颗粒加工工艺>冷挤压平模硬颗粒加工工艺。