重载货车侧向通过固定辙叉的动力学响应

刘晓东,张 军,马 贺,封全保

(1.北京建筑大学 城市轨道交通车辆服役性能保障北京市重点实验室,北京 100044;2.清华大学 天津高端装备研究院,天津 300300)

重载铁路具有大轴重、大运量、高密度的特点,对线路的养护维修提出了很高的要求[1-3]。道岔作为铁路线路的薄弱环节之一,对列车的安全性能影响尤为突出。道岔包括转辙器、连接部分、辙叉及护轨3部分,其中辙叉存在咽喉区和有害空间,限制了列车的行车速度,且给行车安全带来较大的隐患。我国重载线路上大量使用固定辙叉,因此,研究重载货车通过固定辙叉的动力学响应尤为重要。

已有文献主要是基于标准型面进行研究,而针对不同磨耗程度货车车轮的过叉性能相关研究甚少。本文针对大秦重载铁路高锰钢固定辙叉磨耗严重问题,在文献[13]的基础上,建立车轮在不同磨耗程度下重载货车通过固定辙叉时的动力学模型,探究其动力学响应以及轮叉型面匹配规律。

1 货车道岔系统动力学模型

运用轮轨型面测量仪现场跟踪测量C80型货车车轮不同磨耗程度数据,并选取具有代表性的车轮磨耗型面,绘制车轮踏面拟合曲线,如图1所示。不同磨耗程度车轮的名义滚动圆半径见表1。

图1 不同磨耗程度车轮踏面拟合曲线(单位:mm)

C80型货车车轮型面名义滚动圆半径/mm标准型420.00磨耗Ⅰ型418.68磨耗Ⅱ型417.38磨耗Ⅲ型416.14磨耗Ⅳ型414.24

为了分析不同磨耗程度货车车轮踏面的磨耗情况,选取标准车轮踏面中部与远离轮缘侧2个基准点(参见图1),其他磨耗车轮也取对应位置,测得不同磨耗程度车轮踏面2点位置高度差,见表2。

表2 不同磨耗程度车轮踏面2点位置高度差

结合图1和表1、表2进行分析可知,磨耗Ⅰ型与磨耗Ⅱ型为车轮的磨耗初期,其踏面中部以及轮缘内侧磨耗较多,但踏面中部与远离轮缘侧的高度差较标准车轮均较小。磨耗Ⅲ型与磨耗Ⅳ型为车轮的磨耗中后期,其中磨耗Ⅲ型车轮踏面中部磨耗量较小,而远离轮缘侧磨耗量较大,踏面中部与远离轮缘侧的高度差减小为1.55 mm,名义滚动圆半径较标准型减小了3.86 mm;磨耗Ⅳ型车轮除轮缘内侧磨耗不明显外,整个踏面磨耗量均较大,踏面中部与远离轮缘侧的高度差降为1.21 mm。

建立75 kg/m钢轨12号高锰钢固定辙叉的模型时,选取辙叉长度方向上若干关键截面,关键截面位置见表3。根据线性插值法得到辙叉的变截面形状参数,从而拟合出辙叉区模型。

表3 辙叉区关键截面

采用C80型货车参数建立动力学模型[14]。该整车模型包括1个车体、2个构架、4个轮对,轮对与构架间通过一系悬挂连接,构架与车体间通过二系悬挂连接。对于车体、构架和轮对,均考虑横移、伸缩、浮沉、点头、摇头和侧滚6个自由度。大秦铁路货车侧向通过75 kg/m 钢轨12号固定辙叉时最大容许速度为50 km/h[7],本文探究在该速度条件下运行时,不同磨耗程度货车车轮通过标准辙叉的动力学性能与轮叉匹配规律。

2 计算结果分析

影响列车行车安全以及评判车轮对辙叉伤损是否严重的动力学参数主要有车轮滚动圆半径、轮轨垂向力、轮轨横纵向蠕滑力、车辆过叉平顺性等。

2.1 车轮滚动圆半径

图2为不同磨耗程度货车车轮通过固定辙叉时车轮滚动圆半径的变化趋势。辙叉区的理论尖端为图中横坐标为0位置处,-0.733 4~-0.373 6 m 为辙叉咽喉区,-0.373 6~0 m 为辙叉有害空间。由图2分析得出,列车逆向进岔时,车轮由翼轨向心轨过渡,翼轨上的接触位置不断向其内侧移动,车轮的接触位置不断外移,车轮滚动圆半径逐渐减小,且由于不同磨耗程度的车轮踏面的高度差存在一定差异,导致滚动圆半径的变化趋势不同;当车轮完全过渡到心轨后,滚动圆半径趋于稳定。

图2 车轮滚动圆半径变化

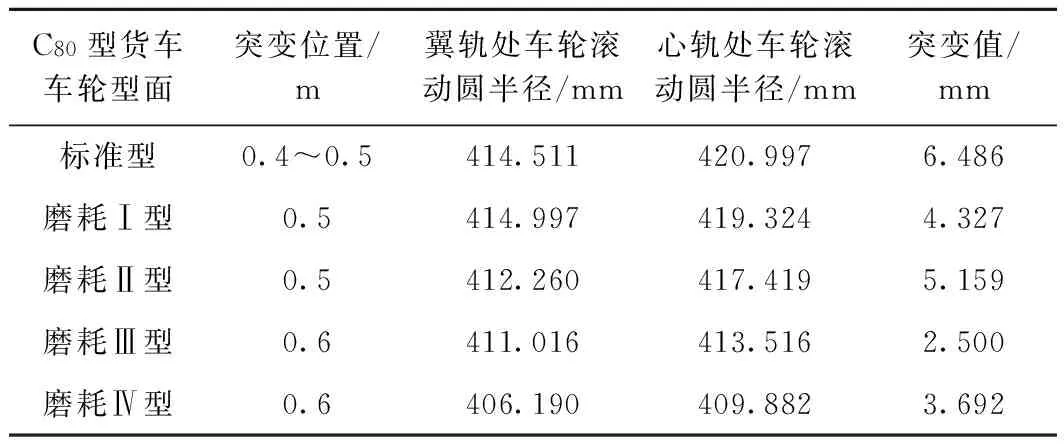

标准车轮与不同磨耗程度车轮通过固定辙叉时,车轮滚动圆半径的突变位置与突变值见表4。可知,标准车轮通过辙叉时,车轮滚动圆半径突变值最大,为6.486 mm;磨耗初期车轮通过辙叉时,车轮滚动圆半径突变值在4.327~5.159 mm,较标准车轮突变值略有降低;磨耗中后期车轮通过辙叉时,其突变值在2.500~3.692 mm,较标准车轮突变值降低了近50%。

滚动圆半径发生突变时,车轮与辙叉间产生2点接触,即车轮踏面外侧与翼轨接触,靠近轮缘侧与心轨接触,2个接触点的滚动圆半径不同将导致车轮在滚动的同时发生滑动摩擦,使得过渡区域辙叉的翼轨和心轨出现磨损现象。

表4 车轮滚动圆半径突变位置与突变值

2.2 轮轨横向与纵向蠕滑力

图3为不同磨耗程度的货车车轮通过固定辙叉时轮轨横向和纵向蠕滑力分布情况。可知,横向蠕滑力的波动幅度远大于纵向蠕滑力的波动幅度,主要是因为车轮的蛇行运动使车轮踏面与轨面的接触位置在横向上不断变化。车轮在由翼轨向心轨过渡时,横向蠕滑力发生突变,完全过渡到心轨上之后,横向蠕滑力和纵向蠕滑力逐渐恢复稳定。

不同磨耗程度的车轮通过固定辙叉时,蠕滑力的分布存在一定的差异。标准车轮通过辙叉时蠕滑力分布见图3(a)。在辙叉咽喉区蠕滑力变化均不明显;在辙叉有害空间纵向蠕滑力变化幅度增大,横向蠕滑力无明显改变;最大横向蠕滑力为-69.30 kN,发生在车轮由翼轨向心轨过渡时。

磨耗初期车轮通过辙叉时蠕滑力分布见图3(b)、图3(c),在辙叉咽喉区、有害空间等处,其横向蠕滑力均较稳定,而纵向蠕滑力在辙叉咽喉区域内出现较大突变;最大横向蠕滑力高达-140 kN,约为标准车轮对应值的2.0倍。

随着磨耗程度的增加,磨耗中后期车轮通过辙叉时其横向与纵向蠕滑力的分布见图3(d)与图3(e),从图中可清晰看出,车轮在通过辙叉咽喉区与有害空间时蠕滑力分布较均匀;最大横向蠕滑力分别为-48.68,59.79 kN,均小于标准车轮的对应绝对值;当车轮过渡到心轨后,与标准和磨耗初期车轮相比,蠕滑力可较快地恢复稳定。

图3 轮轨横向、纵向蠕滑力分布

图4 轮轨垂向力分布

通过以上分析可知,磨耗初期车轮通过辙叉咽喉区时出现较大的纵向蠕滑力,向心轨过渡时出现较大的横向蠕滑力;磨耗中后期车轮通过辙叉时在辙叉咽喉区和有害空间区域均未出现过大的横向、纵向蠕滑力,且车轮向心轨过渡时最大横向蠕滑力较小。

2.3 轮轨垂向力

图4为不同磨耗程度货车车轮通过固定辙叉时轮轨垂向力分布情况。可知,轮轨垂向力变化趋势大致相同。车轮通过辙叉咽喉区及有害区间时,垂向力有上下波动的趋势;当行驶至距理论尖端0.5 m位置附近,垂向力发生突变,此突变位置为车轮由翼轨向心轨过渡位置,与滚动圆半径突变位置基本相符;当车轮过渡到心轨上以后,垂向力逐渐恢复平稳。

不同磨耗程度的车轮通过固定辙叉时,轮轨垂向力的分布存在一定的差异。标准车轮通过辙叉时轮轨垂向力见图4(a),自有害空间开始垂向力的变化幅度增大;在向心轨过渡时产生最大垂向力。磨耗初期车轮通过辙叉时轮轨垂向力见图4(b)与图4(c),其轮轨间的最大垂向力与标准车轮相比均较大,约为800 kN。磨耗中后期车轮通过辙叉时轮轨垂向力见图4(d)与图4(e),在辙叉咽喉区未出现较大垂向力;与磨耗初期车轮相比较,最大垂向力均在400 kN左右,缩减为标准车轮对应值的1/2。

综上分析可知,车辆行驶至辙叉咽喉区时,轮叉间的作用关系复杂,垂向力变化加剧;当行驶至翼轨与心轨过渡区时,垂向力发生突变,对辙叉产生较大的冲击,辙叉因受到过大冲击力的作用而产生剥离、掉块等伤损现象,严重影响列车的安全性能以及辙叉的使用寿命。标准车轮与磨耗初期车轮并未较好地改善轮轨之间的作用关系,而随着磨耗程度的增加,磨耗中后期车轮有利于降低轮叉间垂向力,减小车轮对辙叉心轨的冲击。

2.4 过叉平顺性

车辆通过固定辙叉时的一个主要动力学性能指标为过叉的平顺性。图5为不同磨耗程度货车车轮在通过辙叉时轮对轴心垂向坐标值的变化趋势,此变化趋势可直接反应车辆过叉时的平顺性能。可以看出,车轮通过辙叉时,在距离理论尖端约0.5 m处出现跳动,平顺性下降,此位置为车轮由翼轨向心轨过渡区域,其原因在于车轮在向心轨过渡的瞬间接触位置发生突变时,由于车轮踏面锥度的存在,其垂向上存在一定的高度差。

图5 车轮过叉平顺性

不同磨耗程度的车轮通过辙叉时平顺性存在一定差异,主要是由于车轮的磨耗改变了踏面的原始形状。磨耗初期的车轮虽然踏面的形状有所改变,但并没有改善车轮通过辙叉的平顺性,如图5中磨耗Ⅰ型与磨耗Ⅱ型均为磨耗初期阶段车轮通过辙叉时的平顺性曲线,其中在车轮由翼轨向心轨过渡时,垂向位移达3 mm;随着磨耗程度在一定范围内增加,磨耗中后期车轮通过辙叉时垂向位移在1 mm范围内,平顺性得到较大的改善。

结合图4分析可知,车轮通过辙叉的平顺性会影响辙叉的使用情况,同时轮叉间垂向力的波动与突变也会导致平顺性下降。磨耗前期的车轮通过辙叉时,垂向力的突变值和轴心的垂向位移均较大,这将导致辙叉磨损严重;而磨耗中后期车轮通过辙叉时,垂向力的突变值较小,轴心的垂向位移变化范围只有1 mm,由此可推测车轮的磨耗后期对辙叉的磨损较小。

3 结论与建议

本文通过建立C80型货车与道岔系统动力学模型,对固定辙叉磨耗问题进行探究,比较不同磨耗程度的货车车轮通过固定辙叉时的车轮滚动圆半径、轮轨垂向力、轮轨横向和纵向蠕滑力以及过叉平顺性,得出以下结论:

1)标准车轮与磨耗初期车轮过叉时,在由翼轨向心轨过渡瞬间,滚动圆半径发生突变,突变值在4.3~6.5 mm,磨耗中后期车轮滚动圆半径突变值减小近50%,由此可推断磨耗中后期车轮通过标准辙叉有利于改善轮轨之间的作用关系。

2)垂向力的突变与轴心的垂向位移有关。由于标准与磨耗初期车轮过叉时,轴心垂向位移较大,导致轮叉间产生较大的垂向力,对辙叉造成严重的磨耗;而经过磨耗后,磨耗中后期车轮过叉时,垂向位移较小,减小了对辙叉产生的冲击。

3)磨耗中后期车轮通过辙叉时,其滚动圆半径突变值较小,轮轨垂向力与轮轨横向、纵向蠕滑力较小,通过辙叉的平顺性较好,所以此磨耗程度车轮型面与标准固定型辙叉的匹配性能较为理想,可延长辙叉的使用寿命。

本文只是针对不同磨耗程度车轮通过标准辙叉时进行分析,随着研究的深入,下一步将针对不同磨耗程度车轮通过磨耗后辙叉进行计算分析。