规模养鸽背喂式自动饲喂机设计与应用

■单达聪 安 源 姜玉贤 折学超 杨 帅

(1.北京市农林科学院畜牧兽医研究所,北京100097;2.北京悦然牧业有限公司,北京102604;3.灵寿县田佳家庭农场,河北灵寿050501;4.北京力拓轴承保持器有限公司,北京100071)

规模养鸽业的快速发展对提高自动化饲喂管理技术,提高饲养劳动效率,减少饲料浪费等提出了迫切的新要求。周新初等(2001)[1]报道,传统固定食槽饲喂方法浪费饲料4%~5%,增加饲喂次数、减少每次饲喂量可减少饲料浪费。周坤等(2012)[2]报道,固定食槽人工饲喂饲料浪费率高达12.77%,而移动食槽多次饲喂饲料浪费率为5.31%,但对肉鸽生产性能没有显著影响。潘裕华等(2013)[3]报道,走、停式移动食槽喂料机可提高劳动效率,减少饲料浪费。目前以“走、停式前喂食槽”的自动喂料机为实际应用主体形式,其工作方式是饲喂机携带食槽在鸽舍管理通道中运行,食槽位于每层鸽笼前壁下方,移动一定距离后停止等待鸽子采食一定时间,再移动一定距离停止等待鸽子采食,循环走、停往复运行完成饲喂过程。这种喂料方式可显著提高劳动效率,降低饲料浪费率,且对生产性能无不良影响。

“走、停式前喂食槽”自动饲喂机有三种具体形式。其中“双地轨式”是受到广泛认可的主要机型,这种饲喂机需要在鸽笼前侧通道地面铺设2条轨道,两侧各携带3个食槽,每个食槽位置都对应层鸽笼前壁下方与鸽笼前壁距离2~3 cm,通过喂料机走、停往复过程完成饲喂操作。这种自动喂料机的缺陷:①喂料机占用管理鸽群通道产生空间占位冲突,饲养人员只能从喂料机架很窄的空隙侧身跨过穿行,特别是种鸽核心群选育和管理中,对鸽笼中种鸽和乳鸽的记录、转群、合并等操作十分不便,也不安全;②通道地面双条轨道成为隔离两侧鸽笼底部地面与通道中间地面的屏障,清理鸽粪、羽毛等杂物的操作受到严重阻碍,降低劳动效率,影响鸽舍卫生;③食槽位置与种鸽选育或捡蛋鸽专用鸽笼集蛋槽存在空间占位冲突;④停机不能自动复位,需要人工操作定位停机:定位停机是饲喂时间结束时,要求喂料机停止在鸽笼纵列的一端,且离开鸽笼纵列的端点,使食槽离开鸽笼而不因鸽子玩耍饲料颗粒而致大量落地造成浪费。实践中有人设计了“双顶轨式”(2条轨道用多根立柱固定于鸽笼顶部的上方),“龙门吊式”(将2条大型轨道设置在鸽舍两侧),都因结构复杂、安装难度大、成本高、运行不稳定、不能用于规模蛋鸽生产等因素没有得到广泛应用。针对上述问题,设计一种应用广泛、结构简单小型化的背喂式自动饲喂机,推动规模养鸽业自动化饲喂设备技术发展。

1 总体结构设计

1.1 设计要求

采用走、停式饲喂原理,适用于立式叠层鸽笼,运行于2列背靠背排列鸽笼中间的30 cm通道,2列鸽笼种鸽共用一组食槽,食槽位置从鸽笼前侧转换到鸽笼背侧,消灭空间占位冲突;设置一条轨道,不影响地面卫生清扫;设置集料盘实现掉落鸽料收集入盘70%;自动控制实现停机自动定点复位功能。

1.2 结构设计

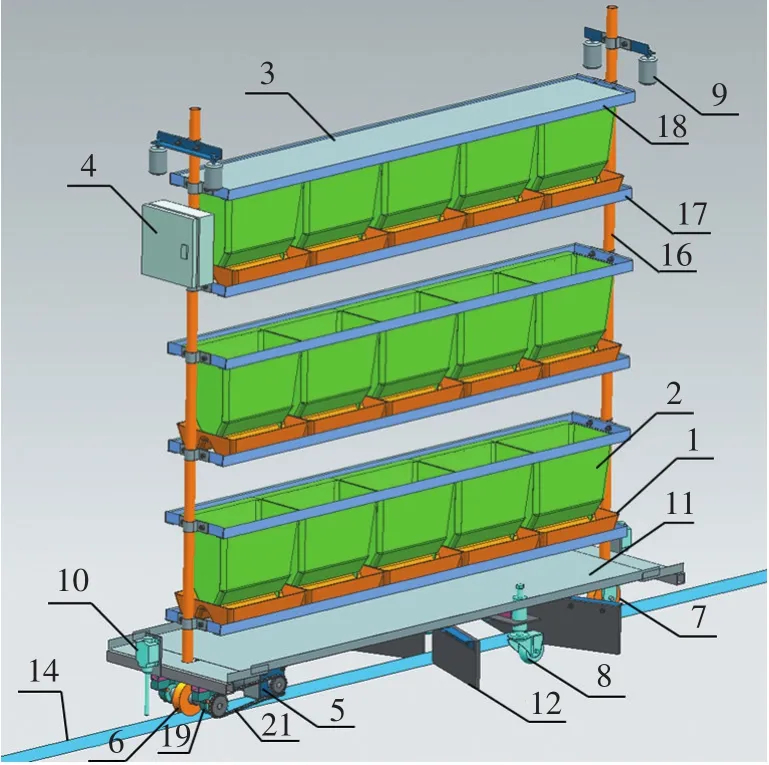

组成:1为采食槽、2为储料斗、3为防尘盖、4为电控箱、5为减速电机、6为驱动轮、7为导向轮、8为辅助平衡轮、9为防刮碰支撑轮、10为行程开关、11为集料盘、12为清扫板、13为传动结构及机架、14为单轨道等;其中,机架包括:15为底座、16为立柱、17为采食槽承接架、18为储料斗悬挂架;传动结构包括19为传动轴、20为齿轮、21为链条和驱动轮。饲喂机外形尺寸为2 055 mm×450 mm×1 950 mm,其中集料盘宽度450 mm,集料盘以上的机架宽度为230 mm。整体结构如图1所示。

图1 自动喂料机结构

机架底座用方形钢管焊接而成,机架立柱用圆形钢管制成,下端焊接法兰盘,通过承重铁板与机架底座连接固定;采食槽承接架和储料斗悬挂架用角铁焊接制成,横向两端固定于机架立柱上;采食槽和储料斗分别放置和悬挂在承接架上;通过上下调整承接架调节采食槽的高度,以精确适应鸽笼不同高度;通过调节悬挂架高度调节储料斗与采食槽之间间隙,以精确满足采食槽内料面高度;集料盘安装在机加底座上面螺栓固定;机架底座下面安装减速电机和传动机构,槽型驱动轮固定于传动轴中间,槽型导向轮通过支架和承重铁板固定于料机机架底座的另一端的中间位置,驱动轮和导向轮分别位于机架的两端,其V型槽嵌入角铁做成的单条轨道上;辅助平衡轮通过横担铁板固定于机架两侧,两轮连线与机架底座驱动轮方向一端的距离占底座总成三分之二处;行程开关安装在机架底座两端端点位置,在运行轨道的两端分别焊接挡触碰点。单条轨道是直角向上固定在地面上的40 mm×40 mm角铁,驱动轮和导向轮的V型凹槽与角铁向上的直角镶嵌。清扫板位于辅助平衡轮的前侧和后侧,左右各2块由橡胶板块,上缘固定一块角铁,角铁的一端通过可转动的螺栓与机架连接,其功能是清理辅助平衡轮行走路线上的杂质。集料盘为0.5 mm厚度的铁皮制成,宽度为45 cm,功能是将掉落的颗粒饲料接入其中与鸽粪和鸽羽毛等杂质分开。

2 局部设计

2.1 局部设计要求

减速电机电源220 v、50 HZ,集料盘以下宽度450 mm,以上230 mm;减速电机和传动机构安装于机架底座下面避免鸽粪掉落腐蚀;齿轮链条传动保证设定运行距离精确;采食槽和储料斗一对一2体组合,横向增加适应饲喂机长度可变,上、下组合可满足不同鸽笼层数要求;一条地面轨道与辅助平衡结构的结合可保证饲喂机运行时不倾斜,防刮碰支撑轮避免刮碰鸽笼;清扫板随时清理饲喂机下方鸽粪或颗粒饲料等障碍。

2.2 局部结构设计

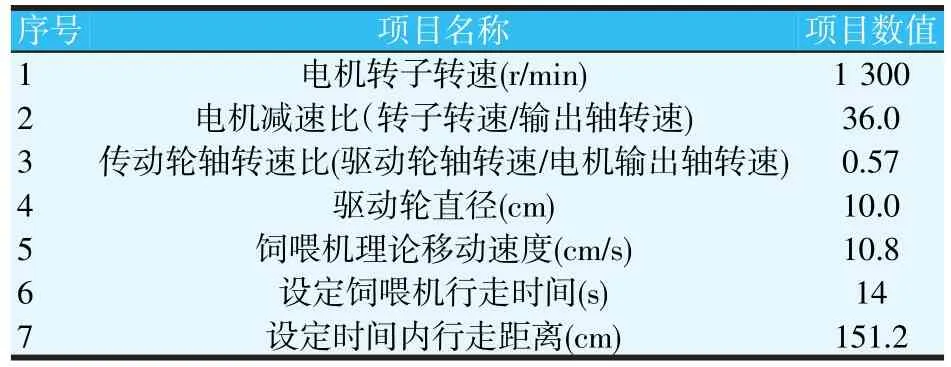

驱动与传动结构由微型减速电机、输出轴齿轮、链条、传动轴齿轮、传动轴、驱动轮、单轨道组成。电机外形尺寸90 mm×90 mm×235 mm,额定功率60 W,外接电容4微法。驱动轮为V型槽轮,安装在传动轴的中间位置。具体参数见表1。

表1 电机、传动结构、移动速度参数

辅助平衡轮、清扫板、导向轮结构。辅助平衡轮结构由一块横担铁板及其两端安装的、带有连接柄套筒弹簧的橡胶轮组成,辅助平衡轮安装在机架底座纵轴线的偏心位置,保证饲喂机重心始终保持在驱动轮一侧。四块清扫板分别安装在辅助平衡轮的前后两侧,下缘与地面保持零距离、无压力,通过偏置转动轴与机架底座连接。当饲喂机移动时,清扫板的外侧(长端)保持向饲喂机运动相反的方向倾斜,当饲喂机移动方向改变时,清扫板板的倾斜方向相应改变,保持饲喂机轨道两侧的鸽粪或其他杂物被清扫分流到饲喂机辅助平衡轮的外侧。导向轮安装于机座相对于驱动轮的另一端,通过机底下部铁板连接固定,导向轮V型槽与轨道直角嵌合而沿轨道滚动,使饲喂机移动方向始终保持与轨道方向一致。

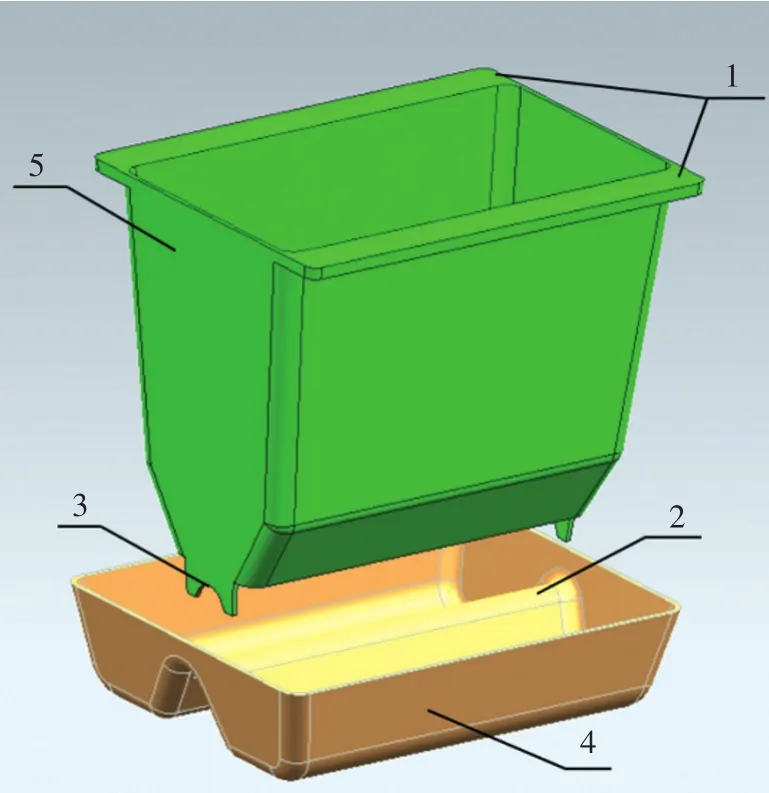

采食槽和储料斗结构见图2,图中1为储料斗“悬挂耳”、2为采食槽分料脊、3为储料斗卡口、4为采食槽、5为储料斗。

图2 采食槽和储料斗结构

采食槽采用pp塑料注塑制成,外形是尺寸300 mm×230 mm×65 mm,槽内中部纵向有分料脊,与储料斗的卡口相配合。食槽两侧向外展开与分料脊之间形成少量贮存和采食饲料的空间,鸽子于采食槽两侧采食。储料斗外形尺寸为300 mm×222 mm×257 mm,上大下小的漏斗状,两侧下缘设置有卡口与采食槽分料脊相吻合,投放的颗粒饲料储存其中。随采食槽中饲料被鸽子采食越来越少,储料斗中的颗粒饲料由于压力而自动下滑流入采食槽中补充。储料斗两侧设置“悬挂耳”,悬挂固定于储料斗悬挂架上。调节机架立柱上承接架和悬挂架的高度,可改变采食槽和储料斗的高度及二者之间的间隙以满足各种不同情况需要。饲料防尘盖(图1之3)为一长方形木板,直接放在储料斗的上面,防止灰尘、鸽粪或羽毛等杂物落入饲料中,同时避免喷雾消毒或喷雾免疫时药物落入其中造成污染。

为避免饲喂机与鸽笼刮碰设置防剐蹭支撑轮结构(图1之9)。该结构由横梁固定架和圆柱状转动轮组成,两只柱状转动轮外侧间隔距离为230 cm。在与柱状转动轮同等高度处,为鸽笼后立网设计两根横向冷拔丝作为轨道,避免柱状转动轮卡入鸽笼冷拔丝的间隙中拖拉鸽笼。

3 电动自控系统设计

3.1 设计要求

①可连续、循环设定饲喂机1周工作时间流程;

②可设定运行过程中的行走和停车饲喂时间;

③行走方向可折返往复;

④到达停机时间时,无论饲喂机处于任何位置,都要定向返回并停止在初始出发点;

⑤遇意外断电再供电时,若处于设定运行时间范围,自动启动运行首先回到初始端点位置,然后进入正常工作流程;若处于设定停机时间范围,则返回初始端点位置停机等待再次运行时间。

3.2 原件组成

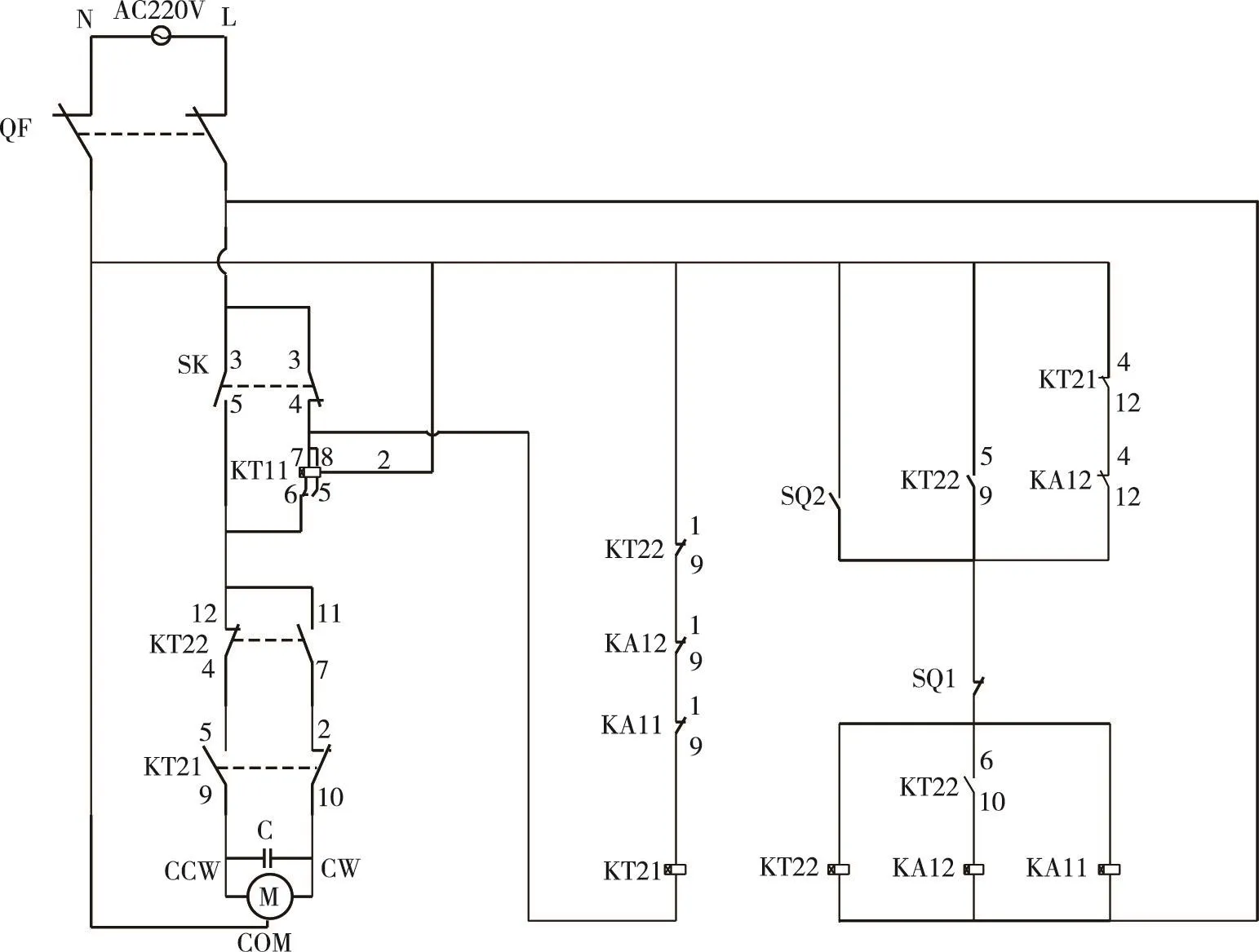

由空气开关(QF)、微电脑时控开关(SK)、时间循环继电器(KT11)、延时继电器(KT21、KT22)、中间继电器(KA11、KA12)、行程开关(SQ1、SQ2)、电机(M)、箱体及导线组成。电路图见图3所示。

图3 电动自控系统电路图

3.3 电路工作原理

3.3.1 供电电路

运行时段SK的3、4触点吸合联通,停机时段SK的3、5触点联通,3、4触点断开;运行时段KT11为KT22的12触点循环供、断电。

3.3.2 工作电路

① 电机逆时针旋转(CCW)工作电路。SK处于供电时段,KT11处于供电联通状态,因SQ1处于端点触碰断路状态,KA11、KA12、KT22线圈供电回路断路,KT21线圈供电回路联通,使9、5触点吸合联通,KT22的12、4触点联通,CCW工作电路经KT11、KT22、KT21到电机M回路联通,电机转子逆时针转动;当KT11循环供电处于断电状态时,电路断开电机停止转动。

②端点延时工作电路(1)。在CCW工作电路状态下饲喂机离开初始点,虽然因此SQ1触点复位联通,但SQ2、KT22的5、9点和KT21的4、12点仍处于断路状态,使CCW工作电路维持原状继续工作。饲喂机运行到端点时SQ2触碰联通,首先使KA11线圈供电回路联通吸合导致KT21的5、9点断开,2、10触点联通,使CCW工作电路断开而停止工作,KT22线圈供电回路联通但处于通电延时状态,喂料机表现为端点停机等待。

③电机顺时针旋转(CW)工作电路。KT22通电延时结束吸合,7、11触点联通,CW工作电路经KT11、KT22的7、11触点、KT21的2、10触点联通,直到电机回路联通,电机转子顺时针转动。同时KA11、KA12、KT22线圈供电回路自锁联通,使KT21线圈供电回路仍处于断路状态维持2、10点的联通状态,CW工作电路得以继续,直到喂料机返回到初始端点。

④ 端点延时工作电路(2)。饲喂机运行返回初始端点时,SQ1触碰断开使KA11、KA12、KT22线圈供电回路,分别从动合联通转换为动断联通。KT22的7、11触点断开,CW工作电路断路,KT21线圈供电回路联通并处电延时时段,电机转子停止转动。KT21延时结束5、9触点联通,重复CCW工作电路,电机逆时针旋转。

⑤停机工作电路。SK到达设定的停机时间,其3、4触点断开,3、5触点联通。两种情况:A.若处于CCW电路工作状态,KT21线圈供电被切断而复位使得9、5触点断开,电机停止转动。同时由于KT21的12、4触点联通使KA11、KT22线圈供电回路联通,KT22经通电延时后7、11触点联通,使CW工作电路得以联通,电机顺时针转动。同时KT22的5、9和6、10触点分别联通,完成KA11、KA12、KT22线圈供电回路联通自锁,电机将保持连续顺时针转动,使喂料机不停顿回到初始端点触碰SQ1断开。SQ1断开使KA11、KA12、KT22线圈供电回路断路,KT22的7、11触点分离,此时CCW和CW工作电路均为断开状态,电机停止工作喂料机停止运行;B.若处于CW工作电路状态,则继续保持到起始端点触碰SQ1,断开KA11、KA12、KT22线圈供电回路,KT22的7、11触点分离,此时CCW和CW工作电路均为断开状态,电机停止转动饲喂机停止运行。

⑥意外断电再供电工作电路。意外断电再次供电时,若SK处于运行供电时段,则首先运行CW工作电路进入正常工作流程,直到SK达到停止运行时段,进入停机电路而停止运行;若SK处于停止运行时间段,则运行停机电路B直到端点停机。

3.3.3 饲喂机工作流程

开机供电后,首先启动工作电路①,饲喂机离开起始点,通过KT11循环供电和断电,按设定时间走、停完成喂料过程。直到端点触碰SQ2,转换为工作电路②等待端点鸽子采食饲料,延时结束转换为工作电路③,电机顺时针转动,饲喂机向相反方向运行喂料。当饲喂机重新回到起始端点时触碰SQ1,转换为工作电路④等待端点鸽子采食饲料,延时结束转换为工作电路①,电动机逆时针转动,饲喂机向相反方向运行。如此循环往复完成喂料过程。当到达SK设定的结束喂料时间时,启动工作电路⑤,饲喂机返回并定位在最初的起点位置停机。遇到断电再供电时,启动工作电路⑥,如在SK设定喂料时段则首先复位到初始端点,然后进入工作电路①继续完成喂料工作;若处于停机时间段,则饲喂机直接返回并停止到初始起点位置。

4 运行试验与效果分析

4.1 试验条件与方法

试验在一栋鸽舍的6列鸽笼中间进行,每列长度40 m,每2列鸽笼共用1台饲喂机,3台饲喂机参加试验。投放饲料是由玉米、豌豆、浓缩颗粒饲料组成混合型颗粒饲料,鸽品种为白羽王鸽。自动饲喂机实物和试验环境见图4。

图4 鸽场运行的三层饲喂实物图

4.2 运行精度试验检测

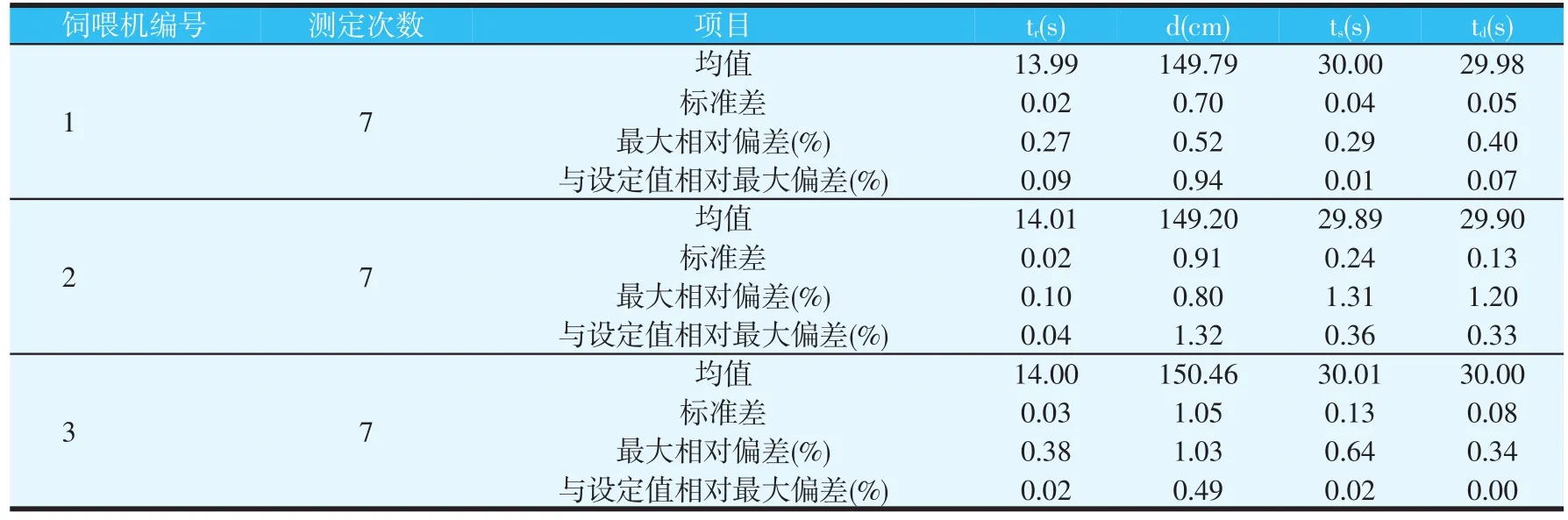

检测项目与设定值:①SK设定1周循环运行时间,设定每天运行时间6:00~9:00、11:00~13:15、17:00~20:00;②KT11设定单次行走时间tr为14 s,单次行走距离理论计算距离d为151.2 cm,单次停留饲喂时间ts为30 s;端点延时 td为 30 s;③端点返回、停机复位功能,断电再供电后的两种运行模式。每台试验用自动饲喂机每个测定项目各重复测试7次,检测结果如下。

SK设定以分钟为单位,与实际运行完全准确对应,这主要取决于微电脑时控开关的精确性。实际测量tr、d、ts、td结果见表2。由表2可见,实际测量值存在一定变异或偏差,时间精确度主要受循环时间继电器精度和秒表人工计时滞后性影响,单次移动距离主要受地面驱动轮与轨道之间启动打滑影响。实际测量值变异的最大相对偏差及其平均值与设定值的最大偏差均小于2%,可以达到规模养鸽精细饲养对自动喂料工艺的时间和距离精度要求。

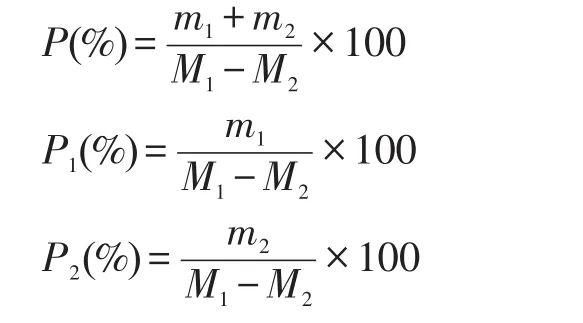

4.3 饲料浪费率与集料盘自动收集率检测试验

试验鸽舍和饲喂机参数设置与精度测定试验相同,每台饲喂机饲喂白羽王鸽蛋鸽480对。每天饲喂前分别对加入饲料称质量(M1),结束分别收集剩余饲料称其质量(M2),同时分别收集散落地面的饲料称其质量(m1),收集集料盘上的饲料称其质量(m2),连续记录3 d。分别统计3台试验用自动饲喂机的饲料出槽率(P,掉落到采食槽外面饲料的比率)、落地率(P1,掉落地面的比率)和入盘率(P2,落入集料盘的比率)。指标计算公式为:

表2 KT11循环供电、断电时间、单次行走距离、端点延时运行精确性检测结果

试验统计数据结果见表3。

表3 自动饲喂机饲料出槽率、落地率和入盘率检测结果

由表3试验数据分析可知,饲料平均出槽率(P)为3.11%,落地率(P1)为0.88%,入盘率(P2)为2.23%,入盘率占出槽率(P2/P)的71.8%。由于设置了合理的集料盘,使出槽掉落饲料的70%以上落入集料盘,而直接掉落地面的饲料占消耗饲料总量的0.88%,落入集料盘的饲料经过简单收集即可再次用于饲喂种鸽,而直接掉落地面的饲料总量占消耗饲料总量的1%以下,大幅度减少了饲料浪费。

5 结论与讨论

①设计出一种适用于立式叠层鸽笼的规模养鸽背喂式自动饲喂机。该机结构简单小型化,操作方便,运行稳定可靠,可按照设置参数自动完成饲喂在2列鸽笼背侧中间300 cm间隙通道饲喂种鸽,实现了小型化和食槽位置从鸽笼前侧到鸽笼背侧位置的转变。克服了前喂式自动喂料机的缺陷,将自动化喂料机技术扩展到了规模蛋鸽饲养领域。

②设计的电控系统方案使用5个继电器和2个控制开关即可完成全程自动控制,实现了停机复位和断电再供电延续时继续执行断电前预定流程。设计的采食槽、储料斗组合型方案,可通过增加层数适用于四层蛋鸽笼,可通过延长组合实现适合更长的鸽笼纵列长度,扩展了自动饲喂机的适用范围。

③试验检测与应用结果表明,在设定单次行走时间为14 s,单次停留时间为30 s的工作方式下,单次行走距离最大相对偏差可控制在2%以内,使每对种鸽始终获得相同的采食时间。集料盘结构使落地颗粒饲料减少了71.8%,直接落地的饲料占消耗饲料总量的1%以下。据吕钊钦等(2014)[4]报道,在单次停留喂料时间为15 s的工作模式下,饲料浪费率达到1%以下,与此比较该机单次停留喂料时间延长了1倍情况下,获得了同等的饲料浪费率,既保证了足够喂料时间,又满足了规模养鸽对自动饲喂机降低饲料浪费率的技术指标要求,这对于满足种鸽采食时间提高生产水平具有重要意义。