丁苯橡胶的合成与应用进展*

邢震艳,傅智盛,范志强

(浙江大学 高分子科学与工程学系,浙江 杭州 301127)

丁苯橡胶(SBR)是历史上首先实现工业化的通用合成橡胶,并且目前依然是世界上产量最高、消耗量最大的合成橡胶[1-2]。SBR由苯乙烯和丁二烯两种单体通过共聚反应得到,结构式如图1所示,分子链中既有偏刚性的苯环结构,也有偏柔性的丁二烯结构,使其具有和天然橡胶媲美的优良性能。与其它的通用橡胶相比,SBR具有良好的耐热、耐磨以及耐老化性能,因此被广泛地应用在轮胎、胶鞋、胶带以及减震制品等领域[3]。

图1 SBR的结构式

SBR根据聚合机理和生产工艺可以分为乳液聚合丁苯橡胶(ESBR)和溶液聚合丁苯橡胶(SSBR)。ESBR的发展历史悠久,加工工艺成熟,成本低,应用广泛,所以其产量和消耗量都在SBR中占首位。1933年,德国I G Farben公司首先制得了ESBR,并在1937年实现ESBR的高温乳液聚合的工业化生产。而1942年,美国通过氧化还原引发体系,率先采用低温乳聚法生产ESBR。这种方法得到的ESBR性能更优异,目前90%以上的ESBR都是采用低温乳聚法制备。而相比于ESBR,SSBR具有线性度高、凝胶含量低、非橡胶成分少以及相对分子质量分布窄等特点,所以SSBR具有更好的耐磨性、更高的抗湿滑能力和更小的滚动阻力[4-7]。1964年,美国Phillips公司和Firestone公司相继实现了SSBR的工业化。SSBR的生产成本比ESBR的略高一些,但其性能要比ESBR的优越得多,所以SSBR与ESBR相比有更大的优势,这促使SSBR得到了迅速的发展。

1 ESBR的合成

ESBR由两种单体在乳液中经自由基聚合得到,其一般配方中有苯乙烯、丁二烯、乳化剂、氧化还原催化剂、引发剂(活化剂)、链转移剂(相对分子质量调节剂)、电解质、水等,另外还会加入终止剂。聚合一般在5~10 ℃的低温条件下进行。

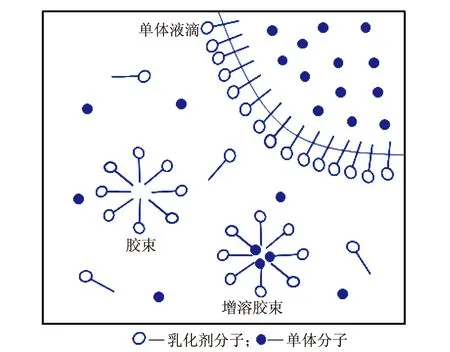

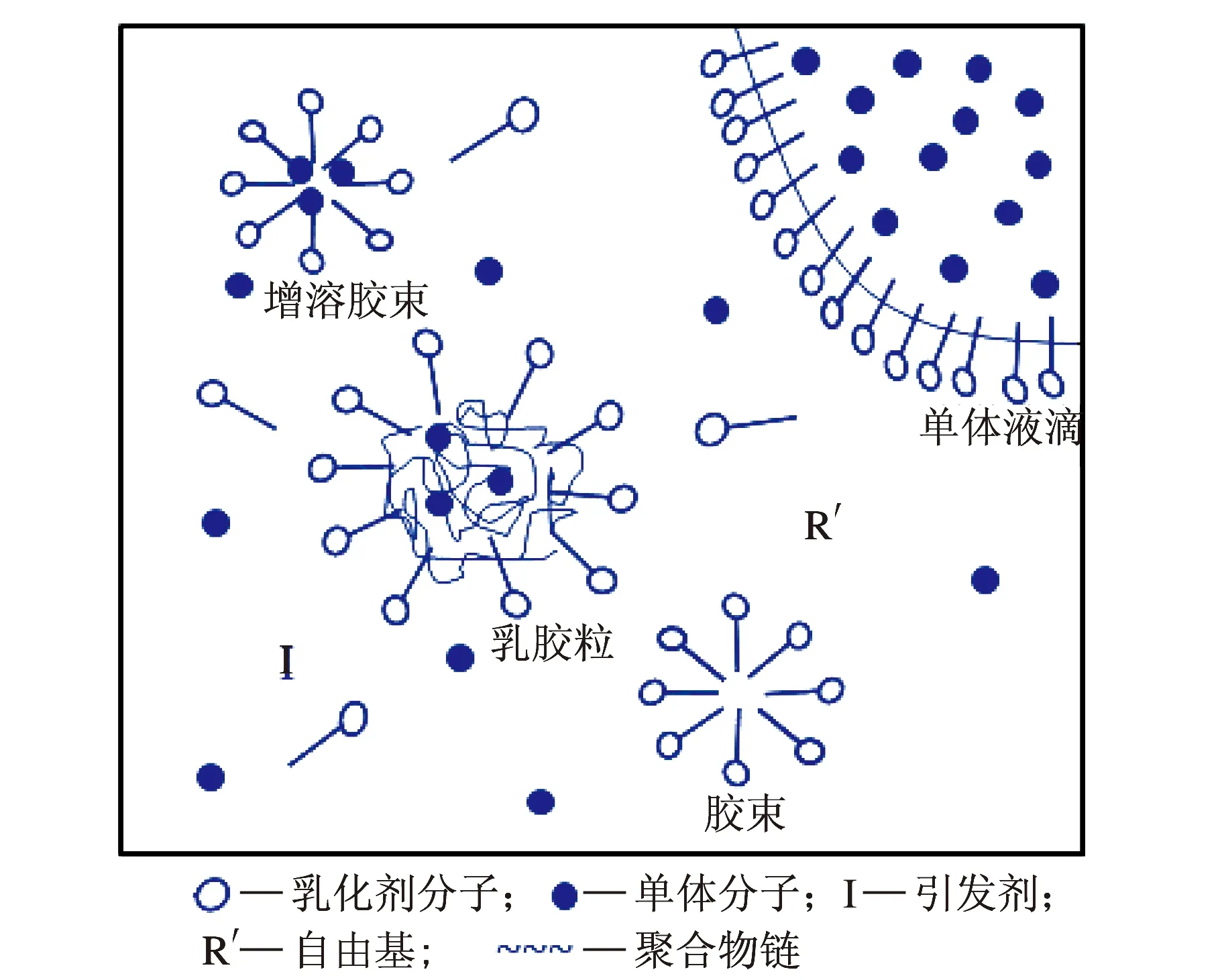

根据乳液聚合的反应机理[8-10],ESBR在反应器中经历了4个阶段,即分散阶段、乳胶粒成核阶段、乳胶粒长大阶段、聚合反应完成阶段。分散阶段时体系中没有引发剂,所以聚合不会发生,乳化剂溶于水形成胶束,而单体在水中形成液滴,也有部分进入胶束成为增溶胶束(见图2)。加入引发剂后,聚合反应开始,形成大量乳胶粒,故被称为成核阶段。当所有胶束都变成乳胶粒时,成核阶段结束(见图3)。其后反应在乳胶粒中不断进行,称为乳胶粒长大阶段,这一阶段一直持续到单体液滴消失。最后继续反应直至达到预期的单体转化率,这一阶段被称为聚合反应完成阶段,由于这个阶段乳胶粒中聚合物浓度增大,内部黏度增大,所以会出现凝胶效应。

图2 分散阶段乳聚体系示意图

图3 成核阶段乳聚体系示意图

ESBR的产品性能可以通过门尼黏度、结合苯乙烯含量、凝胶量等指标进行判断。以中国石油吉林石化公司的1500系列ESBR为例,产品标准门尼黏度要求为46~58,生胶结合苯乙烯质量分数为22.5%~24.5%,凝胶质量分数要求小于1%。传统的转化率在62%左右,通过增加反应时间可以将转化率提高到70%[11]。从图4可以看出,当聚合时间延长到12 h时,转化率可以达到70%。

聚合时间/h图4 单体转化率与聚合时间的关系

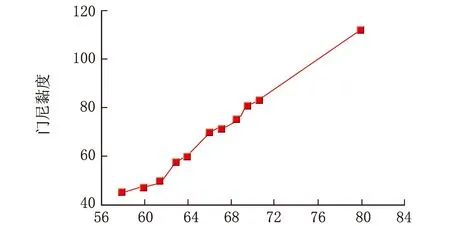

当转化率达到70%时,SBR的门尼黏度远远超过了产品的标准要求(见图5)。而此时生胶结合苯乙烯含量还在标准范围内,继续提高转化率会使苯乙烯含量严重超标(见图6)。

单体转化率/%图5 门尼黏度与单体转化率的关系

单体转化率/%图6 结合苯乙烯含量与单体转化率的关系

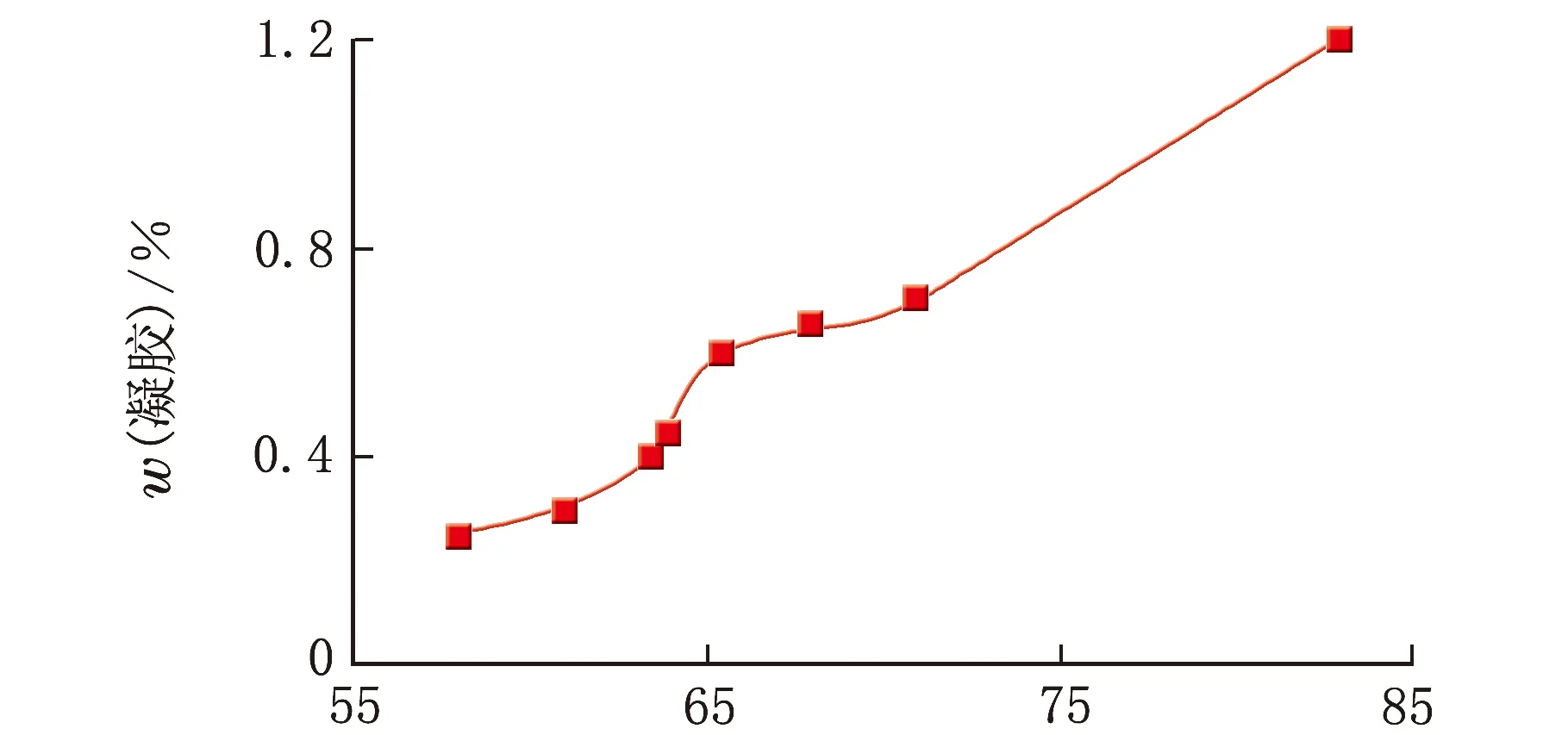

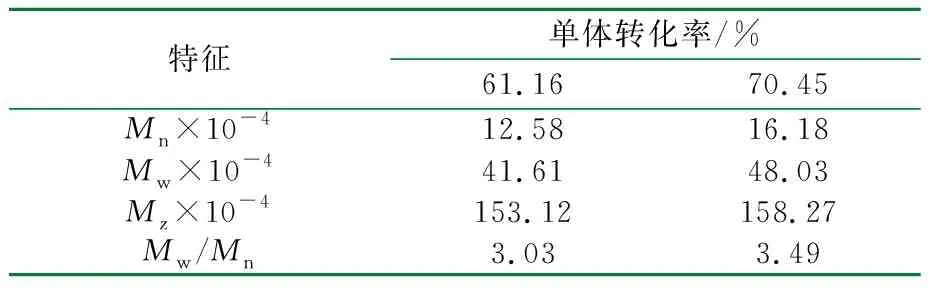

另外,虽然高转化率的ESBR凝胶量没有超过标准要求,但比传统转化率的凝胶量高出了1倍多(见图7),而提高转化率所得的SBR的数均相对分子质量(Mn)、重均相对分子质量(Mw)和Z 均相对分子质量(Mz)均高于低转化率所得的SBR,且相对分子质量分布也变宽了(见表1)。

单体转化率/%图7 凝胶量与单体转化率的关系

特征单体转化率/%61.1670.45Mn×10-412.5816.18Mw×10-441.6148.03Mz×10-4153.12158.27Mw/Mn3.033.49

通过调整聚合配方,可以使高转化率的ESBR的产品性能与传统的低转化率的ESBR相当。研究表明[12],增加引发剂的用量可以加快聚合速率。改变分子质量调节剂的补加量和补加时间,可以得到理想的门尼黏度,并且产品的凝胶量和相对分子质量及其分布与传统转化率的相当。调整电解质的用量可以控制体系高转化率时的黏度,而增加乳化剂和丁二烯单体的用量可以提高聚合速率。值得注意的是,结合苯乙烯质量分数为23.5%时产品的综合性能最优,所以单体投料比的改变有一定的范围要求,也可以通过控制聚合时间来调控结合苯乙烯含量[13]。

2 SSBR的合成

和自由基聚合得到的ESBR不同,SSBR通过活性阴离子聚合得到,所以其相对分子质量分布窄,支化少,且分子结构容易调控。SSBR的一般配方包含两种单体、溶剂、引发剂以及分子质量调节剂,聚合温度一般在30 ℃以上。SSBR常用的引发剂为丁基锂(BuLi),常用的调节剂有四氢呋喃(THF)、N,N,N,N′,-四甲基乙烯基二胺(TMEDA)和二乙二醇二甲醚(2G)。

在SSBR中,1,2加成的丁二烯含量(即乙烯基含量)和苯乙烯含量对产品性能有很大影响。苯乙烯或乙烯基的质量分数增大,都会使生胶的玻璃化转变温度(Tg)升高,从而耐老化性能增强,抗湿滑性提高,但耐磨性下降[14]。其中,苯乙烯含量增加的影响更大一些,在苯乙烯含量相同的情况下,Tg随着乙烯基含量增加呈线性升高[15]。

以十二烷基苯磺酸钠(SDBS)/TMEDA为复合调节剂,正丁基锂为引发剂,环己烷为溶剂,在30 ℃下探究SSBR结构对Tg的影响[16]。当苯乙烯质量分数在10%~30%时,苯乙烯与丁二烯可以按照投料比进入聚合体系,从表2可以看到,随着苯乙烯含量增加,Tg在不断升高,此时苯乙烯均以无规共聚的形式进入到体系中。而当苯乙烯质量分数在40%~80%时,丁二烯的转化率会略高于苯乙烯,从表3可以看出,Tg随着苯乙烯含量增加而升高,但此时部分苯乙烯在体系中以嵌段形式存在。

表2 低苯乙烯含量的SSBR特性

表3 高苯乙烯含量的SSBR特性

值得注意的是,虽然乙烯基含量在总的聚合物中随着苯乙烯含量增加呈线性下降趋势,但在苯乙烯质量分数较低时(10%~30%),乙烯基在丁二烯链段中的比例基本保持不变。

SSBR中丁二烯链段部分的顺式1,4加成结构的质量分数增大,可使聚合物的Tg下降,冲击弹性、耐热性、耐低温性能提高,永久变形降低。相反,若反式1,4加成结构的质量分数增大,则聚合物链的柔顺性下降,冲击弹性、耐磨性下降[17]428。另外,SSBR的相对分子质量要高于ESBR,故而其拉伸强度、定伸应力、冲击弹性、耐磨性均有所改善,但加工性能变差,挤出性能和焦烧安全性降低[17]429。

调节抗湿滑性和滚动阻力的平衡是SSBR改性的关键。通常情况下,抗湿滑性与滚动阻力可以分别用在0 ℃及50 ℃(或60 ℃)时的损耗因子tanδ来表征[18]。0 ℃时的tanδ值越大,抗湿滑性能就越好,而50 ℃时的tanδ值越小,滚动阻力就越小。通过改变引发剂的种类,开发新的调节剂等手段,可以合成出不同苯乙烯含量与乙烯基含量的SSBR,以平衡抗湿滑性和滚动阻力之间的矛盾。研究表明[17]428,苯乙烯质量分数在10%~30%,乙烯基质量分数在40%~80%时,抗湿滑性较好且滚动阻力小。

虽然SSBR相比于ESBR的凝胶量要低,但在SSBR连续聚合过程中也会出现凝胶现象,此时可以通过加入凝胶抑制剂,使大分子失活来抑制凝胶的生成。Rodgers等[19]采用TMED/Li的量比为(0.01~0.02)/1.00的抑凝体系,同时加入1,2-丁二烯,能较好地抑制凝胶。而Smith等[20]认为卤化硅是一种较好的抑凝剂,其中最常用的是SiCl4。

3 应 用

SBR最主要的应用领域是在轮胎工业,另外还广泛应用于运输带的覆盖胶、输水胶管、胶鞋鞋底、胶布制品、防震制品、防水橡胶制品等。在我国,SBR主要应用于轮胎,其次是胶鞋[21]。我国SBR消费结构见图8。

对于ESBR来说,对其进行功能化改性可以拓宽其应用范围。常用的功能化改性方法有接枝法、共聚法和环氧化法[22]。在塑料工程领域,ESBR的接枝产物主要被用作塑料的增韧剂,可以用来提高塑料的加工性能。接枝改性的ESBR还可作为极性与非极性材料之间的增容剂。具有软核-硬壳结构的接枝ESBR可以被用作调节器、钢化塑料、碰撞材料等,而具有硬核-软壳结构的ESBR可用于涂料和胶黏剂等领域[23]。通过接枝法制备得到的粉末ESBR可以作为沥青以及高聚物的改性剂[24],改善水泥的抗弯曲强度和抗压强度等力学性能。而ESBR的共聚改性主要用于高性能轮胎的制备,ESBR还可以用于制备高性能涂料、防腐涂料。

图8 我国SBR消费结构

SSBR是全天候轮胎的最合适胶料。在SSBR中,无规型即通用型SSBR,可以用于轮胎、胶鞋以及工业橡胶制品;而嵌段型SSBR则属于热塑性弹性体,主要用于鞋类和其他工业橡胶制品。通过SSBR末端改性技术,可以提高SSBR的综合性能,使其更好地应用在绿色的高性能轮胎上。其中,用SnCl4进行端基偶联得到的锡偶联型SSBR是近年来研究较多的偶联效果最好的SSBR,这种SSBR能够满足轮胎胎面多种苛刻的性能要求[25-26],因而仅仅用这一种橡胶材料生产的胎面胶料就能实现高性能轮胎高速、安全、低耗、长寿命的要求。此外Kitagawai Y等[27]在 SSBR的基础上引入了新的结构单元——1-丁烯,从而开发出了一种能更节油的高性能聚合物(SVA-1),它是高性能轮胎胎面胶的理想材料。

4 展 望

作为合成SBR最重要的原料之一的丁二烯,其最大的来源是裂解制乙烯时的碳四副产物经过抽提来获取的,这个途径的产量占全球丁二烯产量的95%[28]。然而,不同的裂解原料会使丁二烯的收率有明显差异。以中/重质原料(如石脑油)生产乙烯时,乙烯的收率约35%;而以轻质原料(如页岩气)生产乙烯时,乙烯收率可达70%[29]。所以乙烯原料的轻质化是全球性的趋势。但随着原料越来越轻质,丁二烯的收率也会有明显的下降,下降幅度可达3~7倍,这使得丁二烯的供应量难以满足市场的需求,SBR生产成本上升,影响到了整个合成橡胶行业的发展。

此外,在SBR中,双键结构的存在一方面提高了聚合物的硫化加工性能,另一方面也使得橡胶的耐候性下降,并且双键易被氧化的特点也导致了SBR的耐老化性能差。

基于以上两点,可以尝试开发新的催化体系,制备新型的橡胶材料来部分代替SBR。例如,通过乙烯和芳香族乙烯基单体共聚,得到既含有苯环又不含双键的聚合物。Kumar等[30]通过茂金属催化剂将乙烯分别与苯乙烯、烯丙基苯、4-苯基-1-丁烯进行共聚,发现除了苯乙烯不能发生共聚外,另两种共聚单体均能进入到聚乙烯链中。而Li等[31]采用后过渡金属催化剂也成功制备了乙烯和烯丙基苯的共聚物。虽然这些共聚得到的产物分子质量不高,聚合活性也有所限制,但给开发新材料提供了一定的帮助。通过调整催化剂与助催化剂的种类、比例,改变温度、压力等条件,或许可以得到比SBR性能更优异的新型橡胶材料。