A7N01P-T4铝合金激光-电弧修复工艺研究

毛镇东,马寅,韩晓辉,徐力栋,闫秀林

A7N01P-T4铝合金激光-电弧修复工艺研究

毛镇东1,马寅1,韩晓辉1,徐力栋2,闫秀林2

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.西南交通大学 材料科学与工程学院,四川 成都 610031)

为研究高速列车铝合金车体修复新工艺,采用激光窄间隙焊接技术对15 mm厚的A7N01P-T4铝合金MIG焊接头进行模拟修复,通过分析各工艺参数对焊缝成型的影响,优化参数组合。试验结果表明,laser=4 kW、weld=0.48 m/min、wire=2 m/min、gas=30 L/min时,得到成型良好的焊接接头,并采用U型槽较好地解决了未熔合问题。

A7N01P-T4铝合金;激光修复;焊接

铝合金作为高速列车车体的主要结构材料,可有效使车体减重,且具有耐蚀性高、比强度高、焊接性好等优点[1-3],其中A7N01铝合金是通过第二相沉淀进行强化,强度很高,因此被广泛应用于高速列车上,如牵引梁,枕梁等承力结构。在实际工况的作用下,焊接接头作为结构性能薄弱的区域可能会因产生裂纹而发生失效,因此探索在保证列车安全的前提下,对裂纹部位进行修复将是一种值得研究的方式。与传统电弧焊补进行比较,激光能够使能量更加集中,同时具有焊速快和热影响区窄等优点[4],可大大减少焊丝金属填充量、减小热输入量、降低结构变形。Y. Durandet等[5]在7075-T6铝合金表面加工出0.6mm的浅槽,并采用激光熔敷的方式对其表面进行修复。试验结果表明,激光熔覆产生的熔覆层可以填充原有的浅槽,但修复层焊缝中存在有气孔和液化裂纹等缺陷。通过将熔覆粉末Al-12Si合金干燥、基材表面的氧化膜去除、并重新优化熔覆参数等措施,缺陷可以被有效抑制。D. Dittrich等在6XXX铝合金厚板上采取激光超窄间隙焊方法进行焊接,试验中选用2.5 kW的激光功率,2 mm×3 mm形式的梯形坡口,AlSi12焊丝。通过宏观形貌观察发现焊缝中产生较多的气孔缺陷,其中既有工艺型气孔也有氢气孔,层间气孔要略多于层内气孔,需要在进一步的试验中采用更多抑制气孔的方式,如加强层间清理,改善窄缝中的保护气的保护效果。

1 试验材料与方法

1.1 试验材料

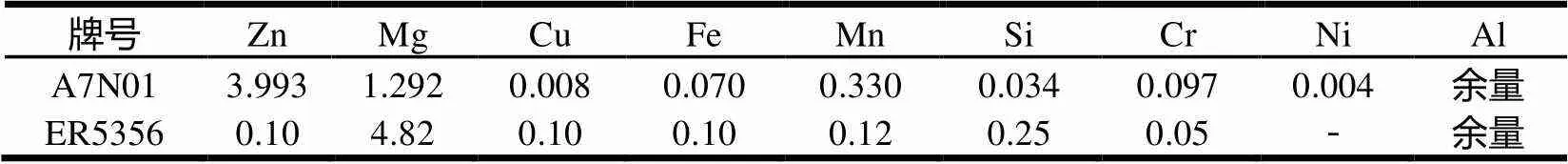

试验材料为高速列车车体底架用的A7N01铝合金,焊接试板尺寸为225 mm×150 mm×15 mm(长×宽×高),热处理状态为T4(固溶处理+自然时效)。修复用焊丝尺寸和牌号与MIG焊接用焊丝一致,为1.6 mm的ER5356焊丝。母材与焊丝的化学成分如表1所示。

表1 母材及焊丝的化学成分(wt%)

1.2 试验方法与设备

1.2.1 激光修复工艺参数与设备

本文中激光器采用TRUMP碟式激光器(最大输出功率为10 kW),激光焦距350 mm,光斑直径为0.3 mm。送丝机构采用TransPlus Synergic 4000福尼斯焊机,并与焊丝同轴送气。为了探索激光修复在实际生产中的应用,分别在平板、方型槽和U型槽采用激光填丝的方式进行模拟修复,研究不同工艺参数下对焊缝成型尺寸变化的影响,进而获得优化的工艺参数。

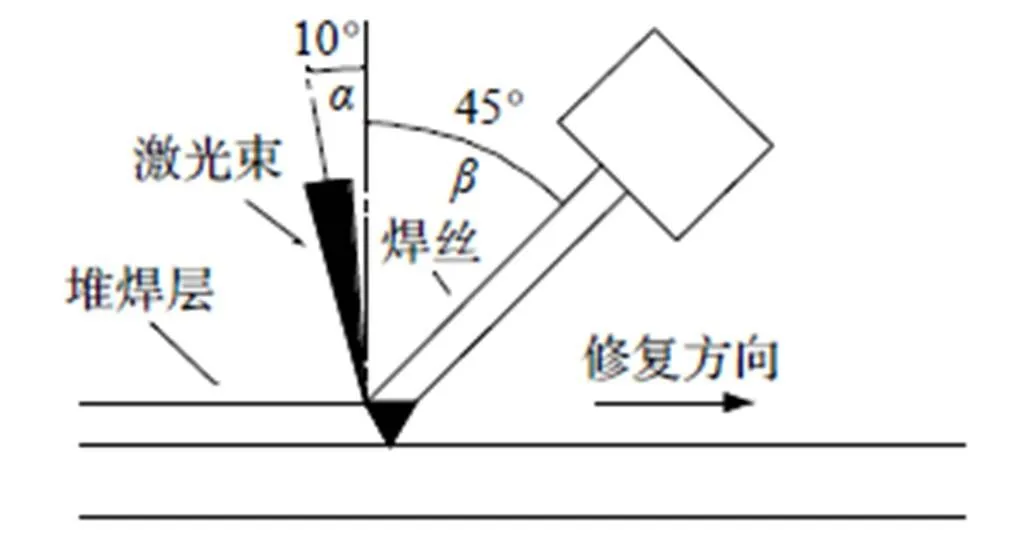

根据已有的研究表明激光填丝焊中合适的送丝角度为30°~70°[6],所以本研究中的送丝角度固定为45°。送丝方式为前置送丝,焊丝在激光前方引入,光丝间距为0.2~0.5 mm。激光入射角设定为10°,焦点位置为零离焦。试验环境温度控制为22~25 ℃,相对湿度控制在50%以下。焊接位置、坡口形式和焊接参数分别如图1、图2、表2所示。

1.2.2 修复前后接头组织测试方法

试样经过磨抛后,利用Keller试剂对试样进行腐蚀后,其体积分数配比为1%氢氟酸+1.5%盐酸+2.5%硝酸+95%水。观察各焊接参数下试样表面与熔覆截面形貌,并测量相应的熔覆层余高、熔宽、熔深等焊缝尺寸参数。

图1 激光填丝平板堆焊的焊接位置参数

图2 工艺调试方型槽尺寸

2 激光修复工艺研究

2.1 工艺参数对平板堆焊焊缝成型的影响

首先在铝合金平板上进行激光填丝堆焊试验,探索不同激光焊接工艺参数下焊缝成型的优化参数。

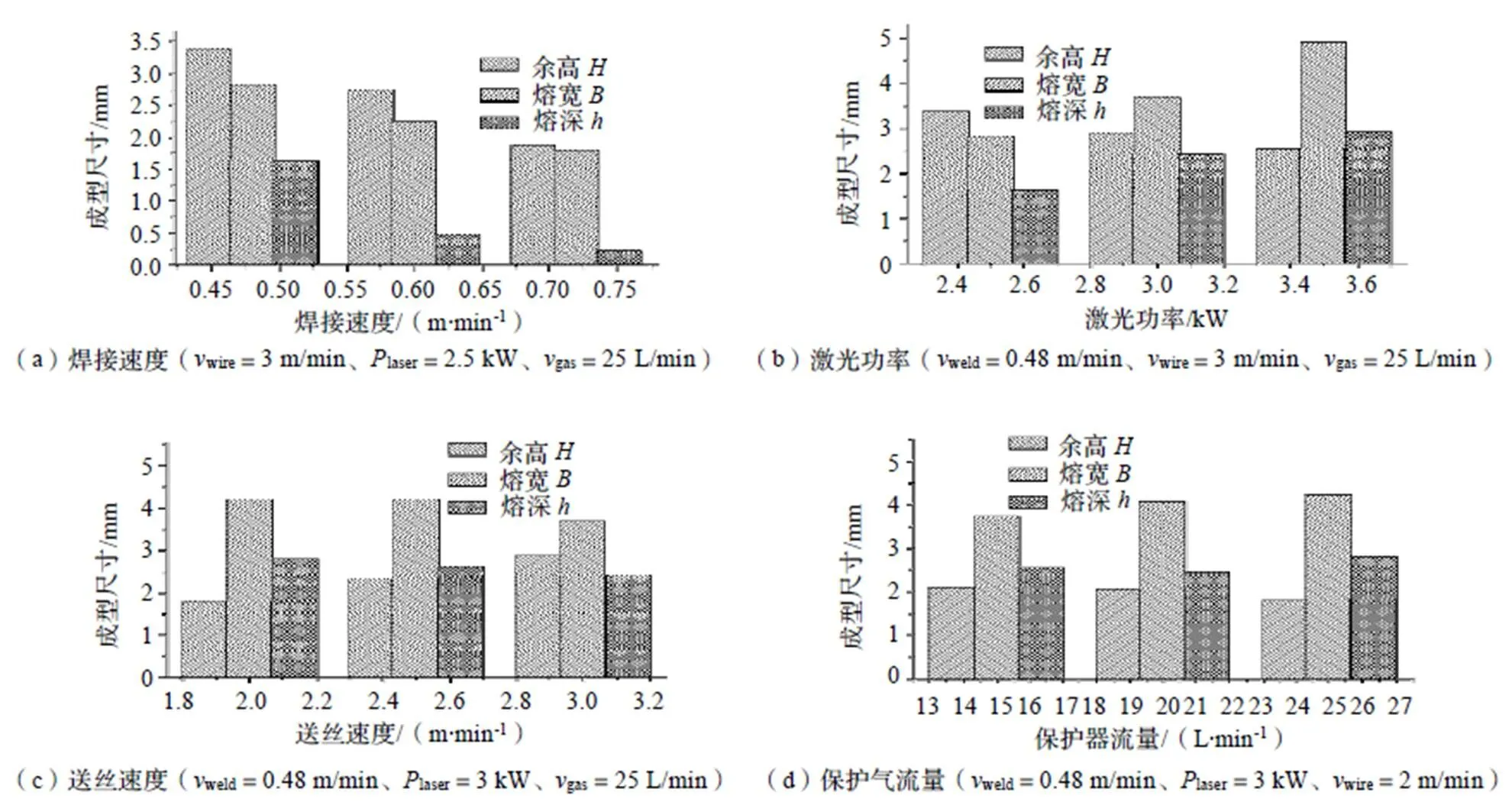

如图3所示,当送丝速度、激光功率和保护气流量等参数固定时,焊缝形状的特征参数中的熔深、熔宽和余高随着焊接速度的增加而显著减小,其中熔深降低最为明显。尤其当weld=0.6 m/min时,焊缝的熔深接近等于零。当焊接速度、送丝速度和保护气流量等参数固定时,堆焊层熔深和熔宽随着激光功率的提高而增加,余高下降。当激光功率为3 kW时,熔覆金属在平板上有较好的润湿,熔池得到铺展。当焊接速度、激光功率和保护气流量固定时,堆焊层余高随着送丝速度的降低而减小,熔深和熔宽略有增加。送丝速度的降低使需要熔化的焊丝减少,熔池得到一定的扩展,焊缝在平板上的润湿铺展得到进一步的改善。当送丝速度达到2.5 m/min和2 m/min时,堆焊层成型良好,且无明显的宏观缺陷。焊接速度、激光功率和送丝速度保持不变时,随着保护气流量减少,堆焊层熔宽略有减小,而余高略有增加,但对熔深的影响可以忽略。与之相反,在保护气流量增加的情况下,熔宽增加、余高降低。说明保护气能作用于熔池表面,推动熔池在试板上向四周铺展,但其影响有限。

表2 激光填丝平板堆焊和方型槽中激光修复工艺参数

图3 各工艺参数对堆焊层成型参数的影响

在调节的工艺参数中,激光功率对堆焊层熔宽的影响最大,焊接速度、送丝速度和保护气流量等参数的影响较小;对于熔深而言,激光功率和焊接速度的影响较为明显,送丝速度和保护气流量影响较小;焊接速度对焊缝余高影响最大,而激光功率、送丝速度和保护气流量影响并不显著。上述各组的工艺参数中g组的焊缝成型最佳,将作为在窄间隙槽内进一步试验的基础参数。

2.2 修复工艺参数对窄间隙槽内焊缝成型的影响

2.2.1 方型槽中焊缝的成型

如图4(a)所示,将通过堆焊获得的最佳工艺参数在窄间隙槽内进行单层焊制时,焊后观察焊缝发现其表面凹凸不平,且焊缝分布断续,与侧壁熔合情况较差。在此工艺参数下焊接过程中,熔池像堆焊时那样铺展,文献[7]中发现窄间隙侧壁对电弧存在约束作用,电弧接触窄间隙坡口侧壁时会被吸收部分能量。同样激光在窄间隙槽中产生的等离子体也可能受到侧壁的约束,等离子云与侧壁接触使得一部分激光能量被侧壁吸收。另外在平板堆焊时,熔池金属蒸发时产生的羽烟可向四周扩散,等离子云中颗粒密度较低,对激光的散射作用较小。而在窄间隙槽内进行焊接时,受限于两侧的侧壁,羽烟会被两侧侧壁所引导而向上扩散,窄间隙槽中颗粒聚集,扩散条件差,对激光的散射作用强,熔池无法得到足够的激光能量。而根据上文平板堆焊中获得的结果,激光功率对堆焊层熔宽的影响最显著,从而造成了平板堆焊和窄间隙槽单层焊制之间成型差异较大。如图4(b)和(c)所示,焊缝的表面成型和侧壁熔合情况随着激光功率的增加而得到改善。当激光功率达到4 kW时,焊缝上表面近似于一个半圆,在焊缝纵向方向上较为平整,有利于下一道焊缝成型。因此后续工艺参数均是在c组的基础上进行。

图4 不同激光功率下的焊缝成型

如图4(c)和图5所示,随着焊接速度的降低,焊缝形状没有发生太大变化,但焊缝熔覆量显著上升,同时底部未熔合现象更加明显。

如图4(c)和图6所示,随着送丝速度的增加,焊缝熔覆量显著上升,但熔深也明显降低,未熔合情况更加严重。当送丝速度达到3 m/min,焊缝熔深已接近零,未熔合更为明显,且区域内存在焊渣。

如图4(c)和图7所示,增加保护气流量改善了保护气对熔池的保护效果,气孔出现概率降低。与平板堆焊相比,为能伸入窄间隙槽中,焊丝干伸长有所增加,因此相应增加了保护气喷嘴到熔池的距离,保护气保护效果下降,需要适当增加窄间隙槽中的焊接保护气流量。

通过以上的研究观察,i组焊缝的成型最佳,被用作最终的激光修复工艺参数。需要注意的是,在上述工艺的成型中,在方型槽底部的直角区域多次出现未熔合现象。窄间隙槽内下焊丝位置可能会偏向侧壁某一侧,从而导致另一侧侧壁未熔合[8]。然而,这种原因造成的未熔合缺陷为单侧,本文的未熔合是两侧对称出现。如图8所示,当熔池向窄间隙槽的两侧扩展时,由于铝合金的热导系数较大,可以将热量快速传导到母材中,熔池接触到侧壁时会快速凝固,此时熔池会填充完直角区域前发生完全凝固。基于上述分析,减少未熔合缺陷的可行办法是将窄间隙槽中直角区域去除、将方形槽改成U型槽。如图9所示,通过采用底部半径为1.5 mm的U型槽和i组工艺参数,试验得到了较理想的成型形貌。

图5 不同焊接速度下的修复层成型

图6 不同送丝速度下的修复层成型

图7 不同保护气流量下的修复层成型

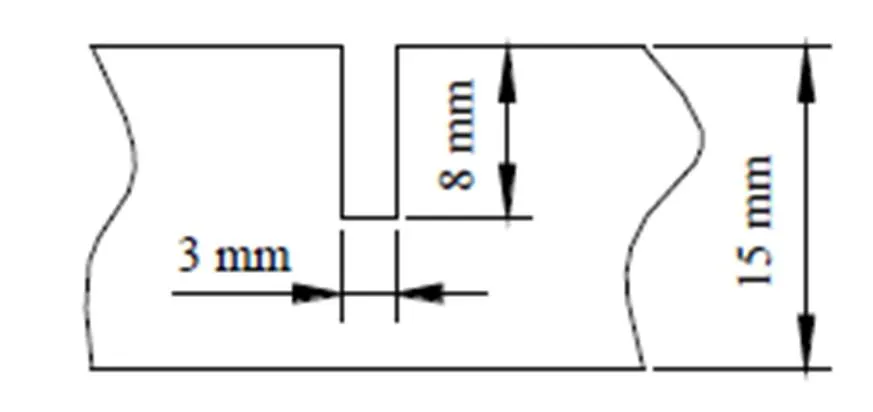

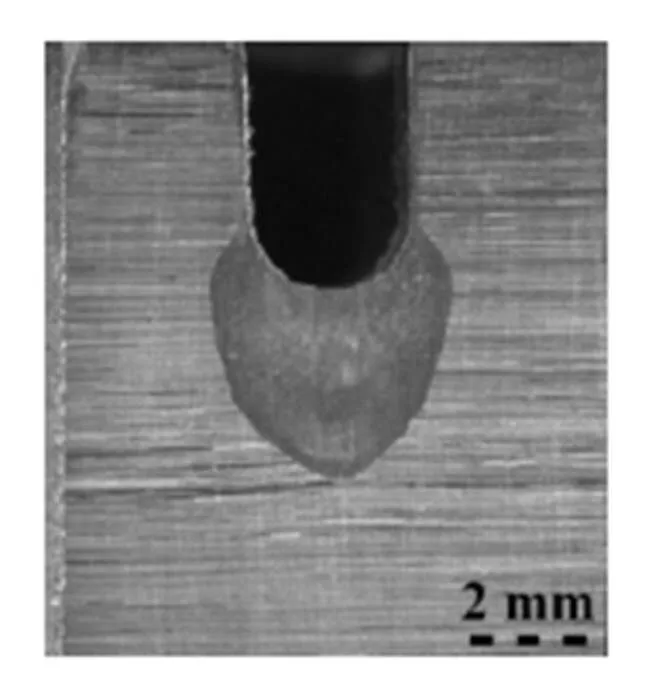

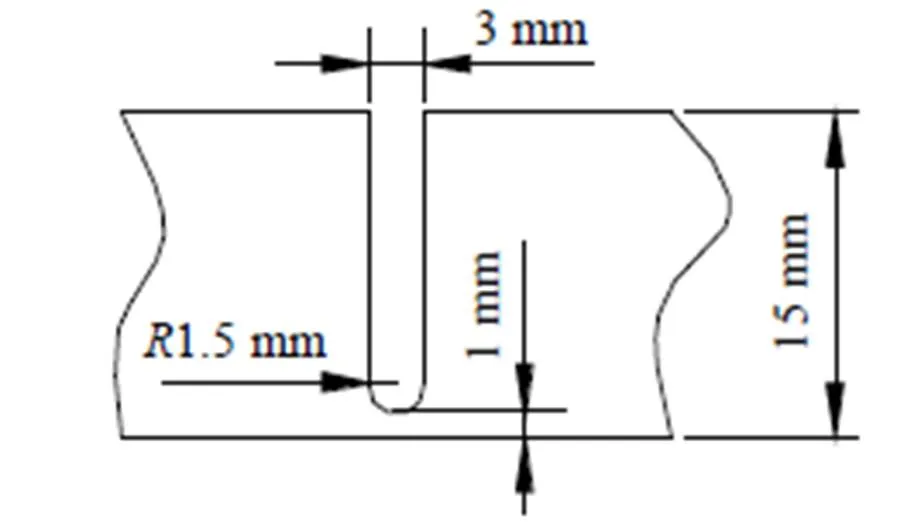

全厚度裂纹模拟修复的U形槽尺寸如图10所示。将试样放置在铜衬垫上采用i组参数进行施焊,成型接头的形貌如图11所示,可以发现采用此工艺修复的侧壁和相邻层道之间的熔合情况良好。

图8 未熔合形成原因示意图

图9 U型槽修复层 成型形貌

图10 全厚度修复的窄间隙槽尺寸图

图11 激光修复接头截面形貌

3 结论

(1)在平板上通过调节激光工艺参数,得到了焊缝成型参数和激光工艺参数的关系,激光功率对堆焊层熔宽的影响最大,焊接速度、送丝速度和保护气流量等参数的影响较小;

(2)在平板最佳工艺参数的基础上,在方型槽内进行施焊,在调试工艺参数范围内得到了最优的工艺参数:laser=4 kW、weld=0.48 m/min、wire=2 m/min、gas=30 L/min。并且改用U型槽来避免方型槽底部直角区域出现的未熔合;

(3)采用激光超窄间隙焊的方法得到了成型良好的激光修复接头。

[1]刘静安,王嘉欣. 大型铝合金型材及其用途[J]. 有色金属加工,2002,31(3):40-43.

[2]林顺岩,林君,田士. 铝合金新材料的研制与发展方向[J]. 铝加工,2007(1):29-34.

[3]王旭友,雷振,张健,等. 高速列车6005A-T6铝合金型材激光-双丝MIG复合焊[J]. 焊接学报,2012,33(7):9-12.

[4]游德勇,高向东. 激光焊接技术的研究现状与展望[J]. 焊接技术,2008,37(4):5-9.

[5]Durandel Y B M,Liu Q. Challenges of laser cladding Al 7075 alloy with Al-12Si alloy power[J]. Materials Forum,2005(29):136-142.

[6]李亚江,李嘉宁. 激光焊接/切割/熔覆技术[M]. 北京:化学工业出版社,2012.

[7]Zhu C, Tang X, He Y, et al. Study on arc characteristics and their influences on weld bead geometry in narrow gap GMAW of 5083 Al-alloy[J]. International Journal of Advanced Manufacturing Technology,2016,90(9-12):1-13.

[8]Yu Y C,Yang S L,Yin Y,et al. Multi-pass laser welding of thick plate with filler wire by using a narrow gap joint configuration[J]. Journal of Mechanical Science & Technology,2013,27(7):2125-2131.

Research on the Laser-Arc Repairing Process of A7N01-T4 Aluminum Alloy

MAO Zhendong1,MA Yin1,HAN Xiaohui1,XU Lidong2,YAN Xiulin2

(1.CSR Qingdao Sifang Co., Ltd., Qingdao 266111, China; 2.Department of Materials Science and Engineering, Southwest Jiaotong University, Chengdu 610031, China )

To research the new technologiesofaluminumalloy body of high-speed trainsrepair, a 15-mm-thick A7N01P-T4 aluminum alloy MIG welding joint was repaired by laser narrow gap welding. The parameterswere optimized by analyzing the effects of processing parameters on weld forming, and the results showed that the parameters arelaser=4 kW,weld=0.48 m/min,wire=2 m/min,gas=30 L/min and the appearance of weld is good. And incomplete fusion was resolved using U-groove.

A7N01P-T4 aluminum alloy;laser repairing;weld

U279.4

A

10.3969/j.issn.1006-0316.2018.12.019

1006-0316 (2018) 12-0067-06

2018-06-27

毛镇东(1987-),男,浙江江山人,硕士,工程师,主要从事轨道车辆车体焊接工艺研究。