电熔法生产氧化锆副产物硅灰性质与颗粒特性

孙思佳,丁 浩,史亚超

(中国地质大学(北京)材料科学与工程学院,北京 100083)

氧化锆(ZrO2)是一种具有熔点高、化学稳定性强且同时兼有酸性、碱性、还原性等特点的金属氧化物,是支撑现代高技术产业发展的重要基础原料之一[1]。可采用化学法和电熔法2种方法生产ZrO2。

化学法(碱熔法、氯化法)生产的ZrO2产品纯度高、性能好,但生产工艺复杂,酸碱消耗量大,成本较高,无法在普通陶瓷、耐火材料和陶瓷色釉料等领域广泛应用[2]。

电熔法生产的ZrO2虽性能稍逊于化学法生产的ZrO2,但生产周期短,工艺简单,污染小,产品成本低,被广泛用于陶瓷色料、耐火材料、磨料和金属锆生产等领域,其使用量占总量的80%以上[3-4]。显然,对电熔法生产工艺,包括对其副产物处理技术进行研究十分必要。

电熔法以锆英石(ZrSiO4或 ZrO2·SiO2)为原料生产ZrO2,以碳(C)为还原剂,并在加入适量催化剂或稳定剂的条件下,通过电弧炉的高温作用使锆英石分解为ZrO2和SiO2。由于其中的SiO2被C还原为SiO气体溢出,故可直接得到ZrO2产物,SiO气体则在烟道排出过程遇冷空气被氧化为非晶态SiO2,并成为副产物硅灰(DR-GH)的主要成分。据统计,每生产1 t ZrO2可产生0.45~0.5 t的DR-GH[5-6]。

DR-GH在过去通常被作为废弃物进行堆放处理,占用土地并造成资源浪费。近年来,利用DR-GH的火山灰活性特点,将其作为掺和料或添加剂在水泥、混凝土、耐火材料等领域进行了大量应用,但利用效率和产品附加值均较低[7-10]。由于DR-GH中的SiO2纯度高,颗粒形状规则,表面活性强,因此可望形成更高的利用价值,而正确认识DR-GH的性能和特点是实现这一目标的前提。

本文中对DR-GH包括化学成分、物相组成和SiO2颗粒特性在内的各种理化性质进行了测试分析,对其中SiO2颗粒聚团体结合强度、聚团机制及其解聚问题进行了研究。

1 实验

1.1 原料与试剂

实验用DR-GH原料为河南焦作市某公司生产的工业电熔ZrO2的副产物,外观为白色粉体,白度为92.5%,其粒度测试结果为:粗端粒径(d90)为18.551 μm,中位径(d50)为 2.582 μm。实验用试剂主要有硅酸钠(分析纯)和去离子水。

1.2 仪器和方法

采用激光粒度分布仪(Bettersize2000,丹东百特仪器有限公司)对DR-GH原料及其水悬浮液搅拌分散产物进行粒度分析;采用X射线粉末衍射仪(D/MAX2000,日本理学株式会社)对DR-GH进行物相分析;采用X射线荧光光谱仪(XRF-1800,日本岛津公司)对DR-GH进行化学组分分析;采用扫描电子显微镜(S-4800,日本日立电子显微镜公司)及透射电子显微镜(FEI Tecnai G2 F30美国FEI公司)对DRGH进行微观形貌观察;采用磁力搅拌器(MYP11-2A型,上海沪粤明科学仪器有限公司)对DR-GH原料进行搅拌,以判断颗粒形态和聚集方式。

2 结果与讨论

2.1 DR-GH的化学组分与物相

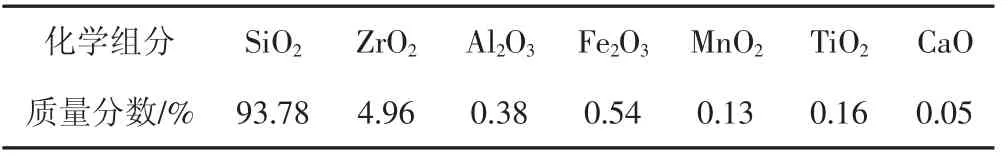

DR-GH原料的化学组分如表1所示,表中可见DR-GH的主要成分为SiO2,并含有少量ZrO2。这应是少量细小的ZrO2粒子被SiO气体夹带而进入到烟道收尘装置所致。

表1 DR-GH原料的化学组分Tab.1 chemical composition of DR-GH

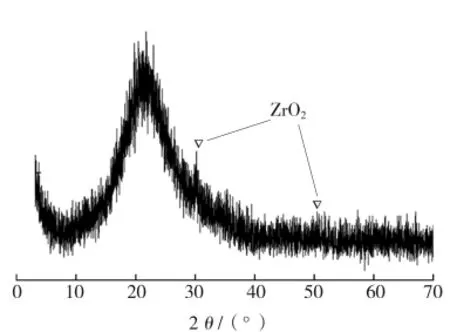

DR-GH的XRD谱图如图1所示,其在衍射角2θ为16~28°之间存在一个近于对称、峰形凸起且具有一定强度的非晶质衍射峰,说明原料主要物相为无定形SiO2。由于在电熔法ZrO2生产中,SiO气体(锆英石分解物SiO2被碳还原产物)在逸出过程被氧化为SiO2后急剧冷凝,Si和O原子来不及形成有序排布,故不能形成晶体结构而形成以[SiO4]为基体、向三维空间伸展成无序的玻璃网状结构[11-12],宏观上即表现出球体形貌。此外,DR-GH的XRD图谱上仅出现微弱的ZrO2衍射峰,说明ZrO2含量较低,与化学组成分析结果一致。

图1 DR-GH的XRD谱图Fig.1 XRD pattern of DR-GH

2.2 颗粒形貌与形态

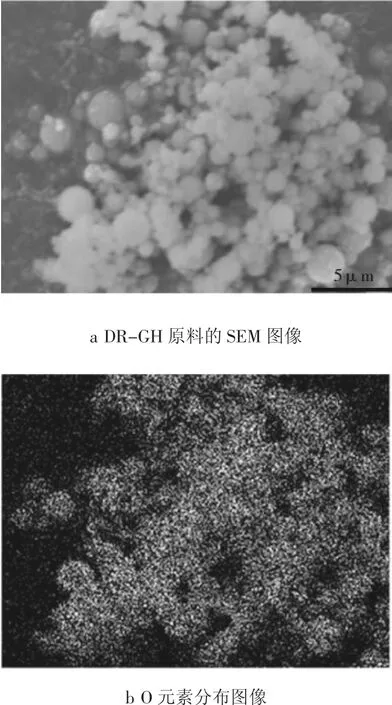

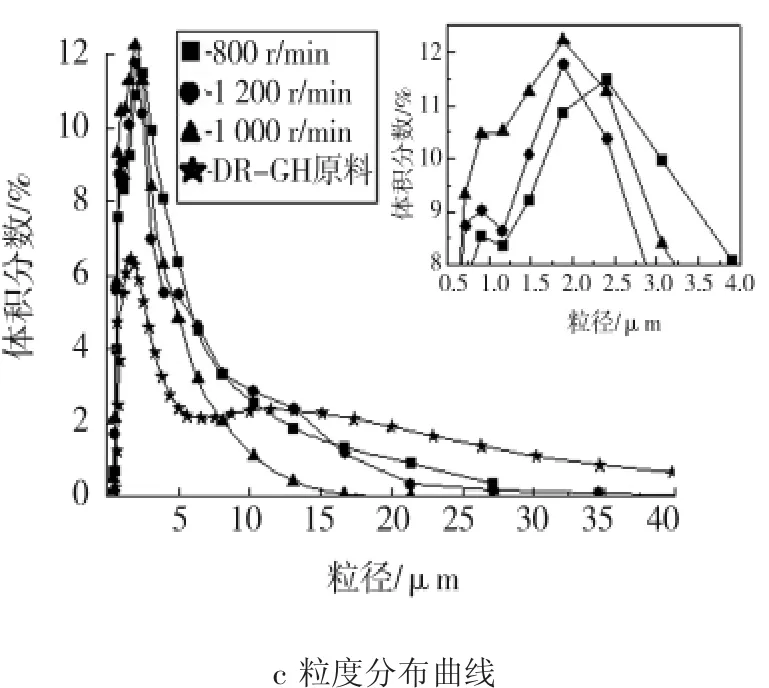

DR-GH原料的SEM图像如图2所示。

图2 DR-GH的SEM和TEM图像Fig.2 SEM and TEM images of DR-GH

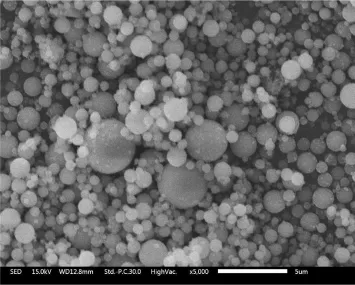

图2 a显示,DR-GH原料主要由大小不等的团聚体和少量分散状球型颗粒(微球)组成,团聚体呈块状,粒度约 5~20 μm,微球粒径小于 5 μm。

从图2b看出,DR-GH中团聚体是由大小不等的微球紧密聚集所形成,微球之间相互粘结严重。显然,呈分散状的球状颗粒与构成团聚体的球状颗粒为同种微球。

从图2b、2c可量出微球的直径范围为0.5~3 μm,其中以2~3 μm居多。从图2c中DR-GH单颗粒的TEM图像看出,DR-GH中的微球表面较为光滑,根据图像的衬度对比可判断其为实心球形颗粒。显然,上述DR-GH中微球呈现的团聚对发挥其使用性能十分不利,因此,为了提高DR-GH的利用效率应对微球的团聚行为及团聚体的解聚、分散问题开展研究。

2.3 颗粒化学成分及元素分布形态

图3 为DR-GH原料SEM图像及主要元素(O,Si,Zr) 的分布状况。从图 3a、3b、3c 中看出,O 和 Si元素的分布区域及形状与DR-GH中微球颗粒及团聚体的位置、边界甚至球状形貌十分吻合,且分布密度较大,说明这些微球的成分是SiO2。从图3d看出,Zr元素在包括颗粒所在位置的全部视域内呈均匀分布状态,与颗粒位置和形貌无对应关系,说明ZrO2是以更小的粒子单元在空间均匀分布,包括附着在微球表面。

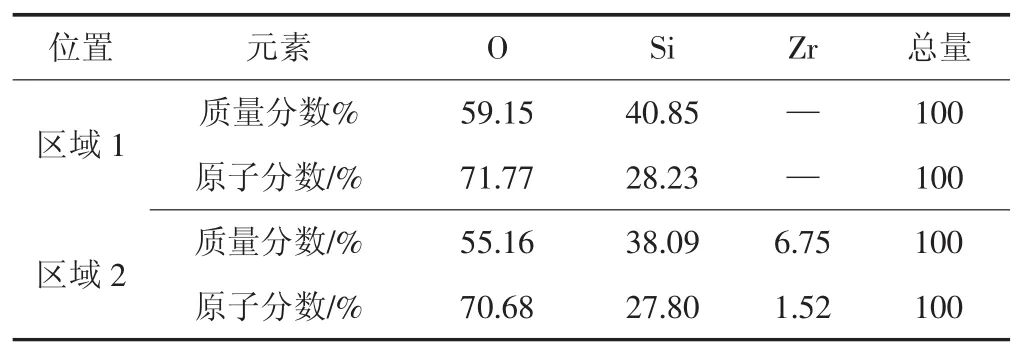

图4 为DR-GH原料的SEM图,对DR-GH原料的局部EDS分析结果见表2。

图4 DR-GH原料SEM图像Fig.4 SEM image of DR-GH

表2 DR-GH原料的局部EDS分析结果Tab.2 Analysis results of partial EDS of DR-GH raw material

从图4看出,区域1(微球表面光滑部分,可代表微球本身)组成元素为Si和O,说明微球颗粒本身确实为无定形SiO2,而区域2(微球表面附着不规则颗粒而呈粗糙部分)组成为Si、O、Zr。表2通过对比区域1、2结果推测,DR-GH中的不规则形态微小粒子应为ZrO2,它们附着在SiO2微球表面,或散落在SiO2微球的间隙中。Zr含量极低,与化学成分分析和XRD测试结果一致。

2.4 SiO2颗粒团聚性质研究

2.4.1 搅拌作用下SiO2团聚体的解聚

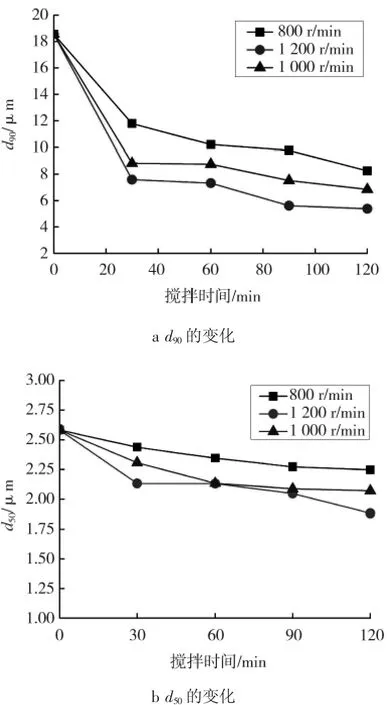

将DR-GH加水和分散剂(硅酸钠,占DR-GH质量的6%)配制成固含量(固体质量占浆体总质量的分数)为10%的悬浮液,用磁力搅拌器对悬浮液进行搅拌,通过考察DR-GH在搅拌的能量作用下SiO2团聚体的解聚及分散行为,对SiO2颗粒的团聚性质进行研究。搅拌速度和时间对SiO2团聚体粒度的影响如图5所示。

图5 a、5b为表征DR-GH粒度的主要指标d90和d50值随搅拌速度和时间变化而变化的情况。从中可见,随搅拌时间增加,d90和d50值均随之降低,表明搅拌已使其粒度细化,其中d90的降低幅度大于d50;而搅拌时间相同时,搅拌速度越大的产物d90和d50越小。当搅拌速度为1 200 r/min时,搅拌时间仅30 min,其产物d90降低至小于8 μm、d50降至约2.1 μm;搅拌时间120 min,d90和 d50则分别进一步降至 5.379、1.881 μm。

图5 搅拌速度和时间对DR-GH粒度的影响Fig.5 Influence of stirring speed and time on particle size of DR-GH

图5 c为不同搅拌速度下的DR-GH搅拌产物的粒度分布曲线,其0~10 μm区域内的曲线放大图如右上方所示。图中结果同样表明:DR-GH搅拌产物的粗端粒径与原料相比大大减小,体积分数最大的粒度范围虽然没有明显左移,但体积分数值比原料提高1倍以上。显然,DR-GH中的SiO2团聚体已在很大程度上被打开,即实现了部分解聚。在搅拌速度1 200 r/min、搅拌时间120 min的优化实验条件下,DR-GH的d90由未搅拌的18.551 μm降至5.379 μm,d50由 2.582 μm 降至 1.881 μm,解聚效果显著。

DR-GH经磁力搅拌器搅拌(搅拌速度1 200 r/min,搅拌时间120 min)后产物的SEM图像如图6所示,从中看到DR-GH已由原料的大团聚体形态转变为分布均匀、分散较好的SiO2微球集合体形态,只是微球之间还存在一定的粘结,反映了团聚体未解聚彻底的现象,与粒度测试结果一致。

图6 DR-GH磁力搅拌产物的SEM图像Fig.6 SEM Image of magnetic stirring products of DR-GH

由于DR-GH解聚前后d90降幅大于d50,并且解聚后d90仍大于尺度最大的SiO2微球的直径(约3 μm),因此可以认为搅拌只是使SiO2团聚体被部分解体,解聚产物仍为团聚体,按尺度分析应为原级SiO2微球聚集形成的二次颗粒,而不是单个的原级SiO2微球。

2.4.2 SiO2颗粒团聚性质

根据DR-GH悬浮液的搅拌解聚实验,可得出DR-GH中SiO2微球团聚的层次和结合性质。原级SiO2微球靠较强的结合力形成二次颗粒,即聚集体颗粒,结合力为化学性质,主要是SiO2颗粒表面羟基间的氢键和脱羟基反应;由SiO2二次颗粒彼此间通过较弱的结合力,主要是物理性质的弱附着力形成SiO2微球团聚体。

磁力搅拌器的能量较小,通过其搅拌只能将DR-GH中SiO2团聚体解聚为SiO2二次颗粒,因为形成团聚体的SiO2二次颗粒即聚集体颗粒之间的结合力较弱,容易被搅拌机械能所克服。而SiO2二次颗粒由原级SiO2微球靠较强的化学结合力所形成,故难以被磁力搅拌器的能量所克服,因此,搅拌不能将SiO2二次颗粒进一步解聚为原级SiO2微球。显然,若使DR-GH最终解离成单一SiO2微球,还必须采用具有更高能量和更强作用力的解聚方式,这应与白炭黑的解聚途径相似[13-15]。

DR-GH中SiO2微球团聚体特征及形成过程如图7所示。

图7 DR-GH中SiO2微球聚团示意图Fig.7 Sketch map of SiO2micro-sphere

3 结论

1)河南焦作某公司生产的电熔氧化锆过程副产物硅灰(DR-GH)的化学组成成分SiO2和ZrO2的质量分数分别为93.78%和4.96%,其中SiO2为非晶态物相形式。DR-GH粉体主要由无定形SiO2实心体微球和少量ZrO2粒子组成,SiO2微球原级粒径范围为0.5~3 μm,以 2~3 μm 居多。SiO2微球以较大的团聚体形式存在,粒度测试结果显示d90为18.551 μm,d50为2.582 μm。

2)对DR-GH水悬浮液搅拌可使SiO2团聚体在一定程度上解聚,解聚产物为原级SiO2微球构成的二次颗粒,而非SiO2微球本身。在搅拌速度1 200 r/min、搅拌时间120 min条件下进行搅拌,DR-GH产物d90降至 5.379 μm,d50降至 1.881 μm。

3)DR-GH中SiO2微球团聚体是由SiO2二次颗粒彼此靠较弱的附着力结合而成,但构成二次颗粒的原级SiO2微球之间的结合力较强。