松软厚煤层动压巷道留顶煤掘进支护技术

何 杰 崔千里

(1. 天地科技股份有限公司开采设计事业部,北京市朝阳区,100013;2.煤炭科学研究总院开采研究分院,北京市朝阳区,100013;3.煤炭资源高效开采与洁净利用国家重点实验室,北京市朝阳区,100013)

松软厚煤层动压巷道的留顶煤掘进与支护,一直以来都是巷道支护研究的重点。随着开采深度和范围的增加,松软厚煤层留顶煤巷道存在围岩应力大、顶煤随掘随冒、围岩变形破碎等问题,巷道施工和支护十分困难;尤其当巷道受到邻近工作面或采空区动压影响时,围岩控制将变得更加困难,出现顶煤破碎下沉、底板底鼓、两帮剧烈收缩等现象,甚至出现锚杆锚索破断、顶板冒落等事故。国内外专家学者已经进行了大量的实验研究和工程实践,提出了多种支护方式,如架棚支护、注浆加固及可伸缩锚索支护等,但仍存在诸多不足之处,如支护成本较高、围岩完整性遭破坏等,需要针对性地研究松软厚煤层动压巷道的变形规律、施工优化及围岩与支护体协同作用机理。本文在分析松软厚煤层留顶煤巷道变形破坏的基础上,提出了相应的留顶施工工艺和围岩控制技术,并将其应用于工程实践,取得了显著的效果。

1 巷道工程背景

阳泉二景矿15202回风巷地面标高1300~1363 m,井下标高840~848 m。相邻的15103工作面回采完毕约1年,保护煤柱净宽15 m,受采空区动压影响。巷道布置如图1所示。

巷道位于15#煤层,沿煤层底板掘进,顶煤留设不成功,全高掘进。15#煤层内生裂隙发育,煤层强度指数f=0.6~1.5,较为松软破碎,完整性差;煤层厚度4.2~6.7 m,平均5.4 m,煤层倾角2°~11°,平均4°。15#煤层赋存稳定,结构简单,属贫煤。煤层伪顶为黑色砂质页岩,直接顶为石灰岩,厚度2.3 m,灰黑色,老顶为黑色泥岩、砂质泥岩组成的互层,约2~3层,厚度约9.5 m;煤层底板为铝质泥岩和细粒砂岩,如图2所示。

图1 巷道布置平面图

图2 巷道顶底板岩性

进行地质力井下原位测试,测得最大、最小水平主应力、垂直应力分别为10.5 MPa、5.3 MPa、5.0 MPa,最大主应力方向NE55.1°,量值上属于中应力区。相互垂直的主应力差值达到5.2 MPa,围岩偏应力作用显著。煤体平均强度8.1 MPa,整体较软;煤层含有瓦斯,煤体松软破碎,节理、裂隙发育,围岩整体性和稳定性较差。

2 支护现状与存在问题

2.1 原支护参数

顶板采用ø20 mm×2400 mm圆钢锚杆,配套尺寸为5000 mm×230 mm×4 mm的W型钢,锚杆垫片尺寸为100 mm×100 mm×8 mm,护表金属网尺寸为1.2 m×8.0 m,网片搭接,锚固剂型号为MSCK2840,锚杆间排距为0.9 m×1.0 m;顶锚索采用ø17.8 mm×6200 mm、1×7股钢绞线,锚固剂型号为MSCK23100,配套200 mm×200 mm×10 mm平钢板,锚索间距1800 mm;巷帮采用ø20 mm×2400 mm圆钢锚杆,钻孔直径42 mm,锚固剂型号为MSCK3540,配套托板200 mm×200 mm×10 mm,锚杆间排距0.8 m×0.85 m,巷帮打设三排帮锚索,ø17.8 mm×6200 mm、1×7股钢绞线,配套帮锚索托板300 mm×300 mm×10 mm,锚索间排距0.8 m×0.85 m;顶锚索预紧力不小于160 kN,帮锚索预紧力介于60~80 kN之间,帮锚杆预紧扭矩120 N·m。

2.2 变形破坏与问题分析

大断面高帮巷道支护,一方面施工比较困难,需要清理底煤和利用底煤台阶面进行巷道上部支护,施工条件差,施工质量不易保证;另一方面高帮支护比较困难,煤壁破碎,完整性差,承载强度低,两帮最大变形达1 m之多,锚杆锚索后空或托板陷进四周鼓出的煤体内,分析原因主要有以下几方面:

(1)掘进支护施工不合理,被迫采用沿顶沿底的全高掘进,一方面巷道支护和现场施工比较困难,巷道安全无法得到保障;另一方面,全高掘进为后期综放回采带来支护问题,端头支架无法接顶,容易造成支架压死或顶板冒落事故。

(2)支护系统刚度偏低。锚杆锚索预紧力偏低,导致其产生的支护应力场较小,不利于形成有效的支护承载结构;同时,巷帮松软破碎,容易出现锚杆锚索后空或破碎片帮现象,造成巷道失稳破坏。

(3)支护材料匹配不合理,整体支护效果较差。采用槽钢或面积较小的平钢板进行护表支护,一方面槽钢和平钢板的强度与锚杆锚索的承载能力不匹配,影响支护系统的整体强度;另一方面护表面积较小,容易在松软破碎围岩出现顶帮鼓包变形,甚至是破碎围岩从托板、槽钢四周鼓出来并将其掩埋,破坏围岩的完整性和承载结构。

(4)巷帮支护较弱。出现“重视顶板、轻视两帮”现象,巷帮下部采用支护力较低的锚杆支护,支护较弱。两帮鼓包变形,容易诱发围岩深部变形位移,同时也造成水平应力对顶底板的挤压破坏,最终导致巷道整体失稳冒落。

3 施工优化与改进原则

(1)改善施工方案和工艺,采用留顶煤掘进支护。通过优化施工工艺和支护设计,改善施工条件,保证支护效果。一方面可减小巷道断面,降低施工难度;另一方面可改善支护效果,保证巷道安全,也为后期综放回采带来方案。

(2)提高支护系统刚度。高预应力是锚索支护系统的关键参数,提高支护系统的刚度,可有效改善巷道围岩条件和承载能力,利于掘进支护和巷道安全。

(3)顶板巷帮协调支护。加强巷帮支护,一方面控制水平应力对顶底板的挤压破坏作用,减小顶底变形;另一方面改善帮部应力状态和围岩完整,保证整体支护效果。

(4)改善支护系统作用状态。通过改进支护配件,如调节支护角度的调心球垫、扩大护表面积的W形托板等,改善支护体受力状态,提高预应力扩散效果,保证围岩完整和巷道安全。

4 留顶煤掘进支护方案

根据巷道地质条件和施工现状,在问题分析、工艺优化、参数选取与方案对比的基础上,确定采用“留顶煤高预应力全锚索顶帮协调支护”的综合技术。

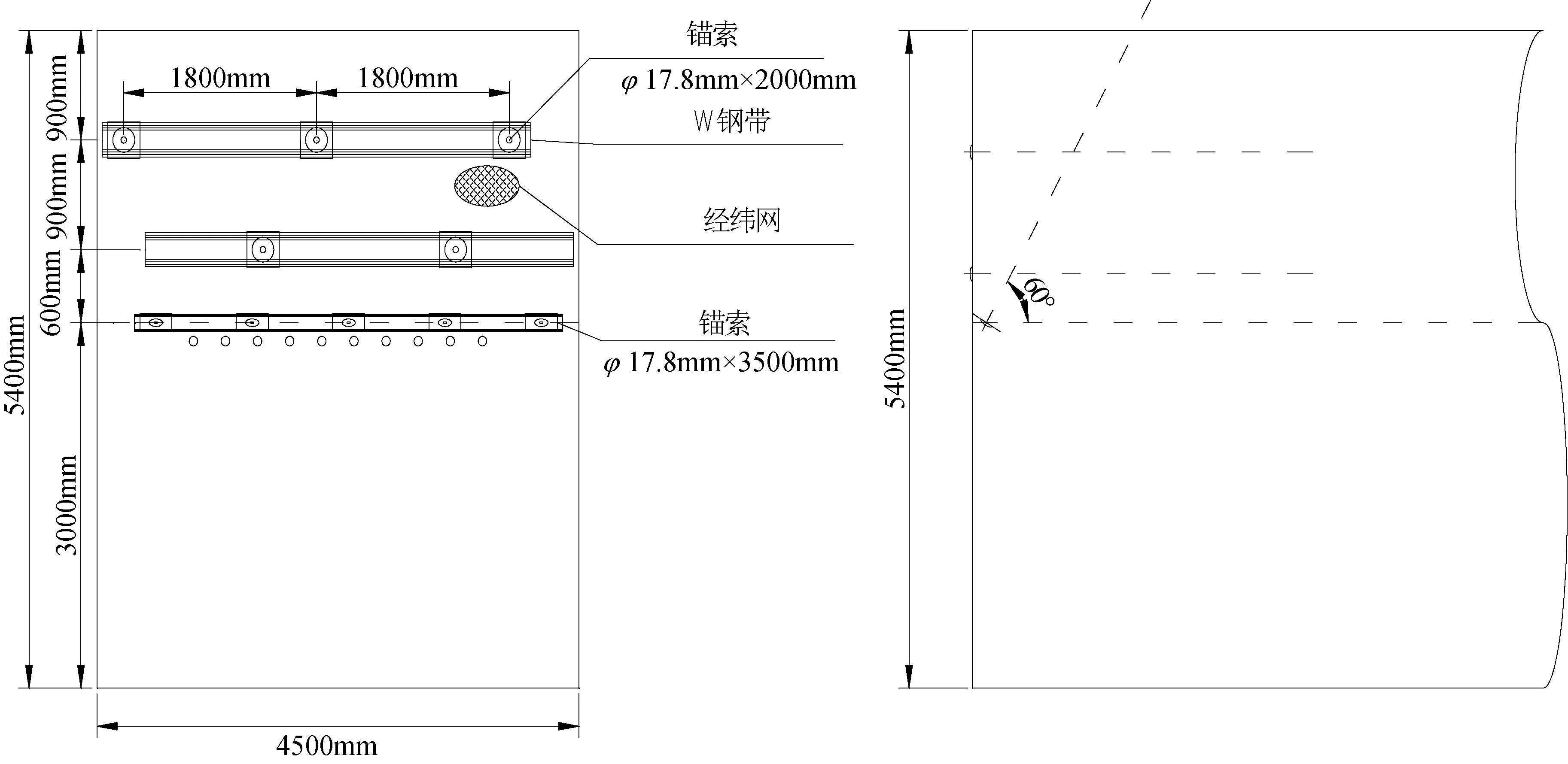

(1)开口段自由面防护:掘进面清理→自由面防护→初始段超前支护→留顶煤、强力支护。利用人工风镐进行敲帮问顶,清除危岩浮块;在留顶开始(即巷高3.0 m)处,人工挖出一个与水平夹角60°的倾斜台阶面,便于打设超前斜拉锚索。锚索采用ø17.8 mm,1×7股钢绞线,长度2.0~3.5 m,配套W型钢带和锚索托板,锚索预紧力40~100 kN,以护住表面且不拉跑锚索为准。在自由面第三排锚索下边缘中部打设一排管缝式锚杆。管缝式锚杆钢号不低于Q235,直径26 mm,长度2.4 m,管壁厚度3.0 mm;管缝锚杆打设一排(共10根),间距250 mm。支护布置如图3所示。

(2)临时支护:前两排人工落煤,条件允许时采用掘进机落煤;采用单体支柱+木板方式临时支护,若空顶范围较小,则立即进行锚索+钢带永久支护。

(3)永久支护:若顶煤稳定、支护条件具备,则一次全断面成巷和支护。若顶煤不稳或直接垮落,则分左右两次掘进成巷和支护;第一次,左侧2.3 m人工挖刨落煤,钢带截为原钢带一半(2.2 m)。第二次,右侧2.3 m人工挖刨落煤,施工方案与左侧相同。

(4)支护方式和参数:顶板锚索为ø17.8 mm、1×7股钢绞线,长度5.2 m;W型可调心锚索托板300 mm×280 mm×14 mm,托板高度52 mm,承载能力350 kN;W型钢带规格4000 mm×280 mm×4 mm;锚索间距900 mm,排距600/700/800 mm,锚索预紧力为150~250 kN。巷帮锚索为ø17.8 mm、1×7股钢绞线,长度4.2 m;拱型可调心锚索托板300 mm×300 mm×12 mm,高度50 mm,承载能力350 kN;锚索间距900 mm,排距600/700/800 mm,锚索预紧力为80~150 kN。顶帮锚索采用1支双速树脂锚固剂MSCK2330+Z2350;金属网护表,材料为10#铁丝,网孔规格为50 mm×50 mm,搭接方式布满巷道顶帮,留顶支护布置如图4所示。

图3 自由面防护和断面锁口支护布置

图4 巷道留顶煤支护布置图

5 矿压监测与效果评价

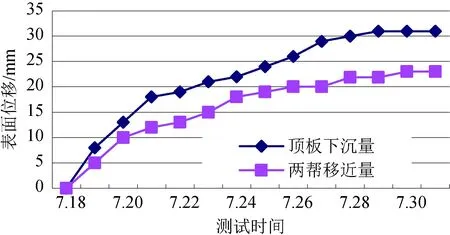

在留顶段某处安装了顶板离层仪、表面位移和锚索受力测站,监测结果分别如图5、图6和图7所示。

由图5可知,巷道整体平整度和成型性较好,局部段出现小的鼓包下沉,顶板浅部和深部离层最大值分别为9 mm和11 mm。由图6可知,巷道顶板最大下沉量约32 mm,两帮最大移近量约23 mm,围岩变形占巷道尺寸比例较小。由图7可知,顶帮锚索初始预紧力和后期受力都较大,且顶帮锚索在初始3 d内由初始预紧力快速增大到稳定拉力,另外顶板锚索受力比帮锚索大。总的来说,巷道处于稳定状态,围岩变形和锚索受力也都处在允许范围内。从现场可知,除局部段顶煤部分或全部垮落至岩层顶板外,80%以上都成功留顶并有效支护。

图5 顶板离层监测

图6 表面位移监测

图7 锚索受力监测

6 结论

(1)通过斜拉锚索超前支护和管缝锚杆托顶作用,改善施工工艺和支护方案,可有效解决松软厚煤层顶煤随掘随冒难题,有效实现留顶煤掘进支护施工;留顶煤掘进支护可改善巷道条件和支护效果,也为后期综放回采带来便利。

(2)高预应力全锚索顶帮协调支护,可加强巷帮支护强度和煤壁完整性,恢复和强化围岩整体性和承载能力,保证巷道安全。改进支护构件,实现材料合理匹配,保证支护系统高预应力的成功施加和有效扩散,有利于巷道稳定。

(3)“斜拉锚索超前支护+管缝锚杆托顶作用+高预应力全断面锚索顶帮协调支护”的综合控制技术有效解决了一定条件下松软厚煤层留顶煤掘进支护难题,为类似条件巷道提供有利借鉴。