不稳定松软煤层托顶煤回采巷道围岩控制研究

陈金宇 陈 刚 李卫红

(1.煤炭科学研究总院开采设计研究分院,北京市朝阳区,100013; 2.天地科技股份有限公司开采设计事业部,北京市朝阳区,100013; 3.河南能源化工集团有限公司义煤公司生产技术处,河南省义马市,472300; 4.河南能源化工集团有限公司跃进煤矿,河南省义马市,472300)

新安煤矿14240工作面上巷二1煤层顶底板起伏较大,煤层赋存不稳定,若沿顶板掘进,回采巷道对工作面回采工作将产生不利影响:一是降低煤炭资源的回收;二是工作面支架要经历穿过底板的过程;三是顶板三角煤难以留设,这将增加工作面回采工作量及回采难度。因此,随着锚杆支护技术水平的提高,提出采用回采巷道沿底板布置来解决上述问题。新安煤矿二1煤层强度较低,煤体松软,根据现场测试可知煤层抗压强度为7.64 MPa,且节理层理较为发育,顶煤不易控制,同时由于底板起伏,煤层厚度不稳定,所留顶煤厚度一直变化,增加了顶煤的控制难度,属于松软不稳定煤层条件下托顶煤巷道支护。本文通过数值模拟和理论分析相结合的方法来确定支护方式,确保巷道的安全使用及后期工作面的安全回采,为类似巷道条件提供参考。

1 工程地质条件

14240上巷设计长度662.4 m,服务年限3年,位于14采区下山西翼下部,上邻14220工作面(已回采),留设3.0 m宽煤柱,下邻14260工作面(未圈定);东邻14采区下山保护煤柱;西邻14与16采区保护煤柱。工作面地面标高平均+533 m,工作面标高平均-33.5 m,平均埋深586 m。

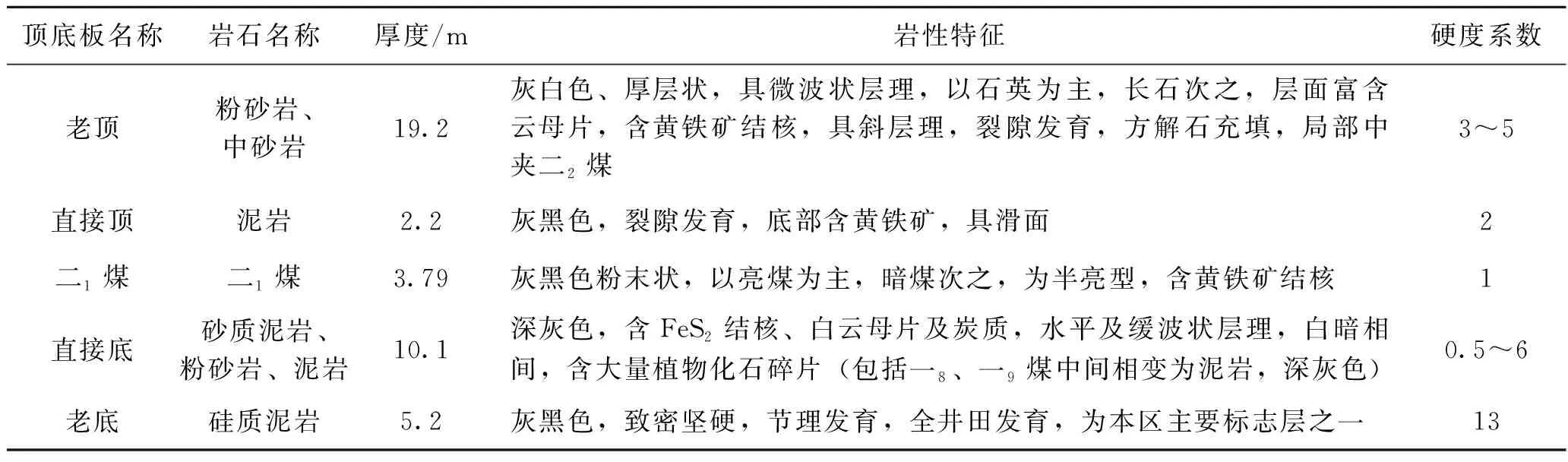

根据上邻14220工作面实际揭露情况和勘探孔资料分析,预计该工作面煤层顶底板起伏较大,煤层赋存不稳定,煤厚0~9.5 m,平均3.79 m。二1煤层现场原位测试平均强度为7.64 MPa,节理层理较为发育,属于松软煤层。二1煤顶底板情况见表1。

表1 煤层顶底板情况表

在14240上巷进行锚杆锚固作业,锚杆材质为左旋无纵筋螺纹钢锚杆,直径20 mm、钢号335号,长度2.4 m,每根锚杆采用2支Z2350型树脂锚固剂锚固;测试锚索为6300-17.8 mm低松弛钢绞线锚索,锚索采用3支Z2350型树脂锚固剂锚固。现场拉拔测试结果表明锚索的锚固力均在300 kN以上;锚杆的锚固力在均达到110 kN以上,能够满足锚网支护锚固力的要求。

2 数值模型分析

根据新安矿14240上巷的生产地质条件,建立有限元数值模型,模型尺寸为65 m×44 m×6 m(长×高×宽),模型中煤层、直接顶、直接底进行细化处理。边界条件:模型顶面施加压力使其等同于上覆岩层的重量,底面是固定铰支座,垂直方向约束,x=0 m、x=6 m、y=0 m和y=6 m面施加水平方向位移约束。岩层、煤层均采用摩尔—库仑模型,数值模拟中各岩层﹑煤层的力学参数见表2。

2.1 顶煤厚度对围岩稳定性的影响

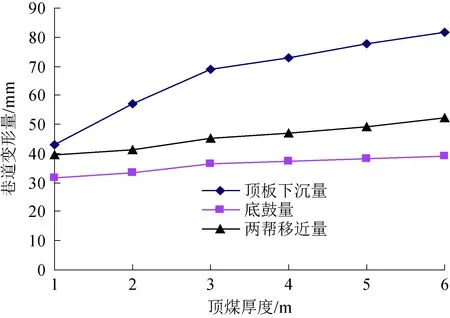

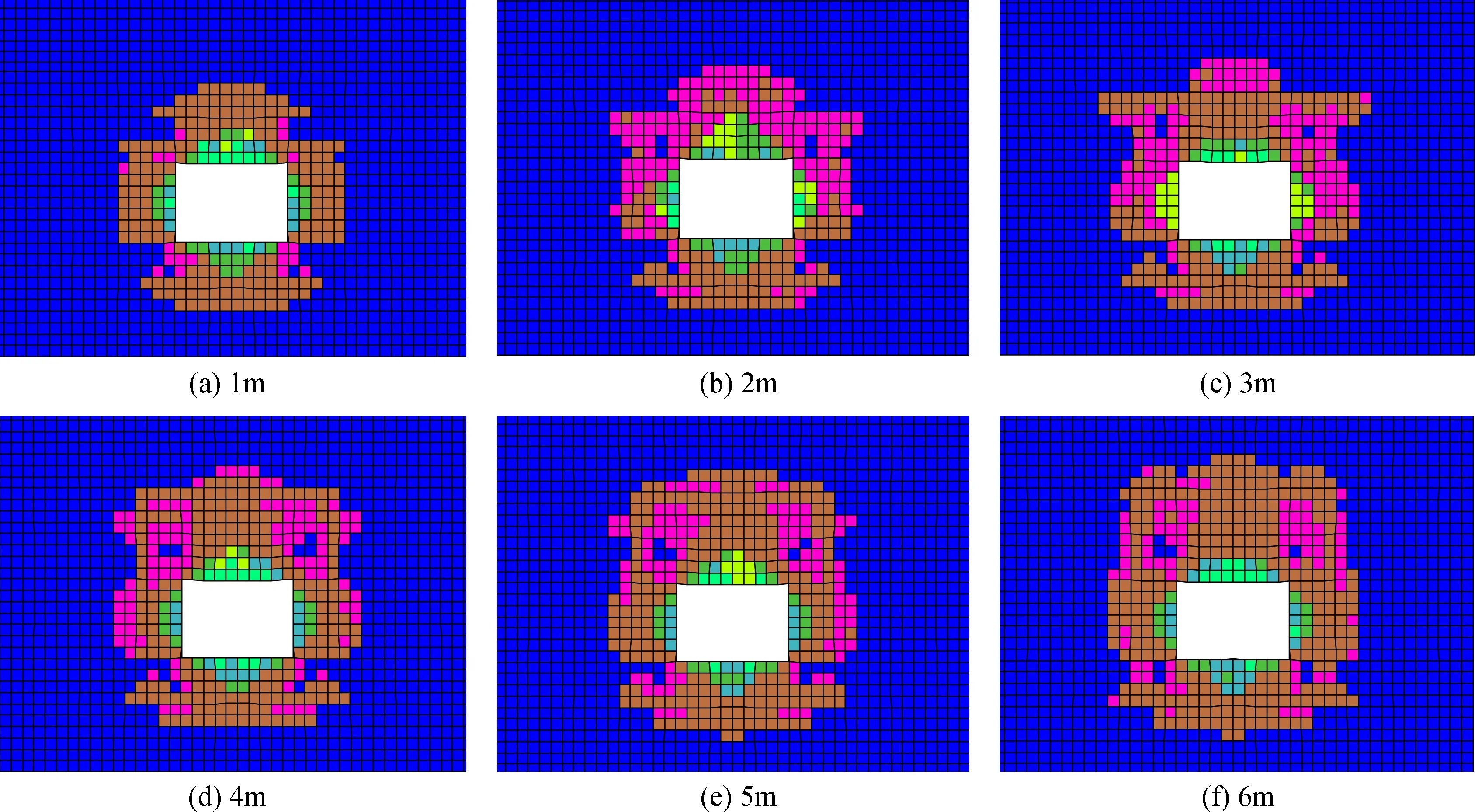

分别模拟顶煤厚度为1 m、2 m、3 m、4 m、5 m和6 m,巷道开挖矩形尺寸为4.7 m×3.2 m(宽×高)。设立模拟位移监测点得出巷道围岩位移量与顶煤厚度关系如图1所示,围岩塑性区分布受顶煤厚度影响如图2所示。

表2 岩体力学参数表

图1 顶煤厚度对围岩变形的影响

由图1和图2可知,顶煤厚度的增大对顶板下沉量影响比较显著,在顶煤厚度小于3 m时,随着顶煤厚度的增大顶板下沉量呈线性增长,且增长速度较快,顶板下沉量从43 mm增加到69 mm,增加26 mm;在顶煤厚度大于3 m时,随着顶煤厚度的增大顶板下沉量也呈线性增长,但此时增长速度较慢。顶煤厚度从3 m增长到6 m,顶板下沉量从69 mm增加到82 mm,仅增加13 mm。底鼓量和两帮移近量受顶煤厚度变化影响较小,顶煤厚度从1 m增加到6 m,底鼓量和两帮移近量从32 mm、39 mm增加到39 mm、52 mm,分别增加22%和33%。

图2 不同顶煤厚度围岩塑性区分布

由图2可知,围岩塑性区随顶煤厚度增加而不断扩展,巷道两帮和底板塑性区范围以及塑性分布受顶煤厚度的变化影响较小,顶煤厚度从1 m增加到6 m,两帮和底板塑性区宽度从2.5 m、3 m增加到3 m、3.5 m,分别增加20%和17%,而顶煤厚度的加大对顶板影响较大,顶煤厚度从1 m增加到6 m,顶板塑性区深度从3.2 m增加到5.2 m,增加62.5%。顶板的拉破坏面积也随着顶煤厚度的变化而变化,两帮和底板中部表现为拉破坏,帮角位置为剪破坏,且随着顶煤厚度的增加,两帮和底板塑性分布规律基本不变。

2.2 托顶煤支护参数分析

根据14240上巷的断面尺寸,初步设计锚杆帮顶锚杆长度为2400 mm,两帮间排距900 mm,顶板间距850 mm,排距900 mm。由于顶煤厚度不稳定,且煤层结构松软,强度较低,因此在14240上巷中采用小孔径预应力锚索进行加强支护。锚索采用直径为17.8 mm的钢绞线,根据钻孔柱状图及顶煤厚度,绞线长度确定为6300 mm。

现有3种布置方案,方案1:两帮锚杆间排距900 mm;顶板锚杆排距相同,间距850 mm,每2排锚杆打3根锚索,即“303布置”。方案2:两帮锚杆间排距900 mm;顶板锚杆排距相同,间距850 mm,每1排锚杆打2根锚索,即“222布置”。方案3:两帮锚杆间排距900 mm;顶板锚杆排距相同,间距850 mm,每2排锚杆打5根锚索,即“323布置”。

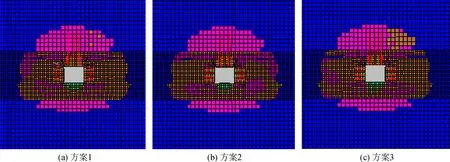

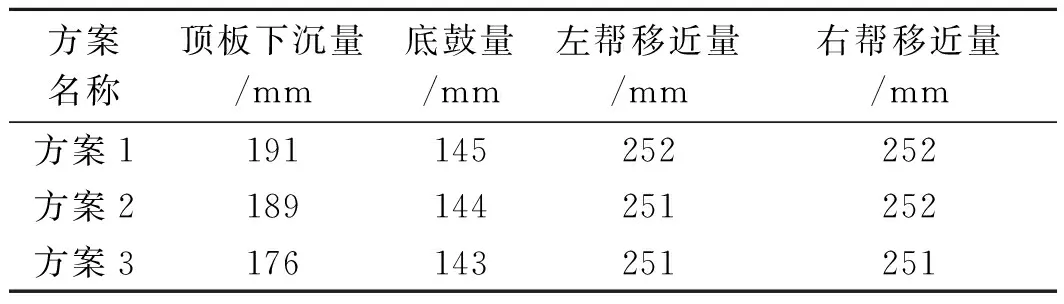

不同方案下14240上巷掘进期间巷道围岩塑性区分布情况如图3所示。不同方案下14240上巷变形量见表3。

图3 不同方案下14240上巷围岩变形情况

方案名称顶板下沉量/mm底鼓量/mm左帮移近量/mm右帮移近量/mm方案1191145252252方案2189144251252方案3176143251251

由图3和表3可知,方案1和方案2中14240上巷的变形相差不大,方案3比方案1的顶板下沉量少15 mm,且3种方案中塑性区的分布都没有出现明显的拉伸破坏。由于新安煤矿回采巷道初次采用托顶煤支护掘进,同时由于顶煤不稳定,初期施工要求安全系数较高,待实施100 m左右后,根据围岩变形情况进行设计变更,最终确定每2排锚杆之间打5根锚索,即“323布置”(间距1700 mm,排距900 mm)。

3 14240上巷锚杆支护方案确定

3.1 顶板支护

锚杆采用钢号为335号、直径20 mm的左旋无纵筋螺纹钢筋,长度2.4 m,间距900 mm,排距850 mm,每排布置6根锚杆,锚杆预紧扭矩≥300 N·m,禁止超过500 N·m;采用一支K2350和一支M2350树脂锚固剂加长锚固,锚固长度1300 mm;采用与锚杆强度相匹配的高强螺母,配合高强托板调心球垫和尼龙垫圈;托板采用拱型高强度托板,高度不低于36 mm,托板尺寸不小于150 mm×150 mm×10 mm,承载能力不低于164 kN;采用W型钢护板护表,宽280 mm,长450 mm,厚度不低于5 mm,勒高不低于25 mm;网片采用4 mm×1000 mm×1800 mm冷拔丝轧花网,网孔规格50 mm×50 mm,网片搭接宽度不少于2格,铅丝必须旋拧不得少于3圈,铅丝头指向煤(岩)体表面。保证能与两帮金属网连接好,不得漏顶。

锚索采用直径为17.8 mm、1×7股高强度低松弛预应力钢绞线,长度6300 mm(当托顶煤厚度超过4000 mm时,锚索长度变更为8300 mm),采用一支MSK2350和两支MSZ2350树脂锚固剂加长锚固,锚固长度1750 mm,每两排锚杆打设5根锚索,采用“323布置”,间距1700 mm,排距为900 mm,全部垂直顶板布置;托板采用300 mm×300 mm×14 mm高强度可调心托板及配套锁具,高度不低于56 mm,强度不低于350 kN,锚索初始预紧力≥200 kN。

3.2 巷帮支护

两帮采用的锚杆支护材料及其构件和顶板相同,间排距900 mm,每帮每排布置4根锚杆;锚杆预紧扭矩≥300 N·m,禁止超过500 N·m;锚杆锚固力为不低于106 kN。

4 矿压监测及分析

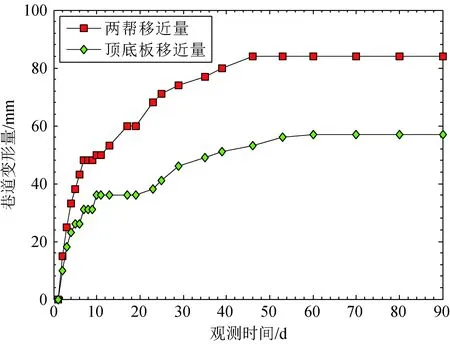

巷道表面位移监测曲线如图4所示。由图4可以看出,巷道开挖后,表面位移监测曲线快速上升,持续时间10 d左右,顶底板平均移近速度为3.7 mm/d,两帮平均移近速度为4.9 mm/d,这是由于巷道开挖后,围岩的应力状态迅速由三向变为二向,深部岩体中积聚的大量弹性能量突然释放,承载能力下降,在上覆岩层压力作用下,围岩表面裂隙不断扩展,并且不断向围岩深部延伸,形成一定范围的破碎区,岩体破碎后,体积膨胀,巷道表面位移快速增长。随着远离掘进工作面,围岩变形速度不断减小,变形趋于稳定,掘进影响期大约为45 d,这是由于巷道开挖过程中发生的物理、力学效应具有非线性和不可逆性,会产生各种形式的能量耗散。另外,支护构件系统能及时吸收部分能量。巷道达到稳定状态后,巷道位移速率在0.15 mm/d以下,两帮总位移量83 mm,顶底板位移量为56 mm,围岩控制效果较好。

图4 表面位移监测曲线

5 结论

(1)通过数值模拟与理论分析不稳定煤层托顶煤厚度对巷道围岩稳定性的影响,在顶煤厚度小于3 m时,顶板下沉量随着顶煤厚度的增大呈线性增加,增长速率较快;在顶煤厚度大于3 m时,随着顶煤厚度的增大顶板下沉量增长速率较慢;顶煤厚度的增大对底鼓量和两帮移近量影响较小。

(2)围岩塑性区随着顶煤厚度的加大而不断扩展,巷道两帮和底板塑性区范围以及塑性分布受顶煤厚度变化影响较小,而顶煤厚度的加大对顶板影响较大,顶板的拉破坏面积也随之顶煤厚度的变化而变化,两帮和底板中部表现为拉破坏,帮角位置为剪破坏,且随着顶煤厚度的增加,两帮和底板塑性分布规律基本不变。

(3)通过数值模拟确定高预应力高强锚杆锚索组合支护参数后,进行现场实施。现场实施效果显著,为新安矿不稳定松软煤层回采巷道托顶煤支护提供科学依据。