氧化剂喷注面积对连续旋转爆轰波传播特性影响的实验研究

魏万里, 翁春生, 武郁文, 郑权, 李宝星

(南京理工大学 瞬态物理国家重点实验室, 江苏 南京 210094)

0 引言

爆轰和爆燃是两种不同的燃烧方式,与爆燃相比,近乎等容燃烧的爆轰热循环效率高、能量释放快[1]。传统基于等压燃烧方式的推进系统已经比较成熟,大幅度提高其性能十分困难,因此将爆轰用于推进系统有望大幅度提高其性能。连续旋转爆轰发动机(CRDE)是一种利用爆轰燃烧方式,使爆轰波在环形燃烧室内连续旋转传播以产生推力的新型发动机。CRDE具有热效率高、放热速率快、结构简单紧凑、推重比大、工作范围宽、具有推力矢量调节、污染物特别是氮氧化物排放低[2-3]等优点,近年来CRDE在国内外备受关注,成为推进领域研究的热点。

CRDE通常采用燃料和氧化剂分开喷注的方式,燃料和氧化剂在环形燃烧室中边混合边燃烧。目前常采用喷孔- 环缝喷注形式,燃料通过喷孔喷注进入环形燃烧室,氧化剂从前端集气腔通过环缝进入环形燃烧室。由于旋转爆轰波具有传播速度快、周期短的特点,而环形燃烧室狭小空间对燃料和氧化剂的掺混又造成不利影响,很难在短时间内使燃料和氧化剂掺混达到分子量级。旋转爆轰波传播特性对燃料和氧化剂的掺混非常敏感,燃料与氧化剂的掺混效果对发动机成功起爆以及爆轰波的稳定自持传播至关重要。因此,对燃料和氧化剂的喷注结构、喷注面积、喷注压力等影响掺混效果因素的研究具有重要意义。

目前,国内外针对此问题开展了大量试验和数值模拟研究。Anand等[4]研究了不同燃料和氧化剂喷注结构对连续旋转爆轰波传播特性的影响,试验分别采用了3种不同的燃料喷注结构和两种氧化剂喷注结构,发现燃料和氧化剂的喷注结构对爆轰波传播特性具有较大的影响,增大氧化剂喷注面积可使爆轰波的传播速度降低。Frolov等[5]研究了氧化剂喷注面积对爆轰波个数的影响,试验结果发现随着氧化剂喷注面积的增大,爆轰波波头个数从4个逐渐减少到1个,最终过渡到类似脉冲爆轰的模态。Rankin等[6]通过试验研究发现氧化剂喷注面积的改变会影响爆轰波形状。Li等[7]通过试验研究证实了液体燃料旋转爆轰发动机在预混和非预混两种喷注形式下的可行性。周胜兵等[8]通过试验研究发现随着氧化剂喷注面积的增大,爆轰波传播速度先增大、后减小,在氧化剂喷注面积比为0.13时获得了最佳的试验结果。Schwer等[9-10]采用数值模拟方法研究了带集气腔和喷注孔的CRDE流场结构,探索了燃烧室内爆轰波的压力回传对上游集气腔压力的影响以及不同喷注模型下CRDE的推进性能。马虎等[11]、徐雪阳等[12-13]对非预混喷注方式下的CRDE进行了数值模拟,分析了燃料喷注位置、喷注角度、入口总压等因素对燃料和氧化剂掺混效果的影响,并探讨了燃料喷注方式对发动机性能的影响。周蕊等[14]采用大涡模拟方法,对非预混CRDE中燃料和氧化剂的混合过程进行了数值模拟,研究了燃料和氧化剂的湍流混合过程及主要机理,同时考察了氧化剂喷注位置对掺混过程的影响。Liu等[15]对5种不同喷注方式进行数值模拟,研究了燃烧室内爆轰波多波头现象产生的机理。Sun等[16]、孙健[17]对带有喷注孔的CRDE进行了数值模拟,并对多种喷注混合方式以及燃烧室内燃料和氧化剂的混合过程进行了研究,分析了喷注孔出口宽度对燃烧室入口状态、集气腔和爆轰波传播过程的影响,并在集气腔内观察到和旋转爆轰波相同主频的压力振荡。李宝星等[18]通过数值模拟研究发现当进气总压过小时,爆轰波前不能形成有效的预混燃料层,致使爆轰波无法自持传播。

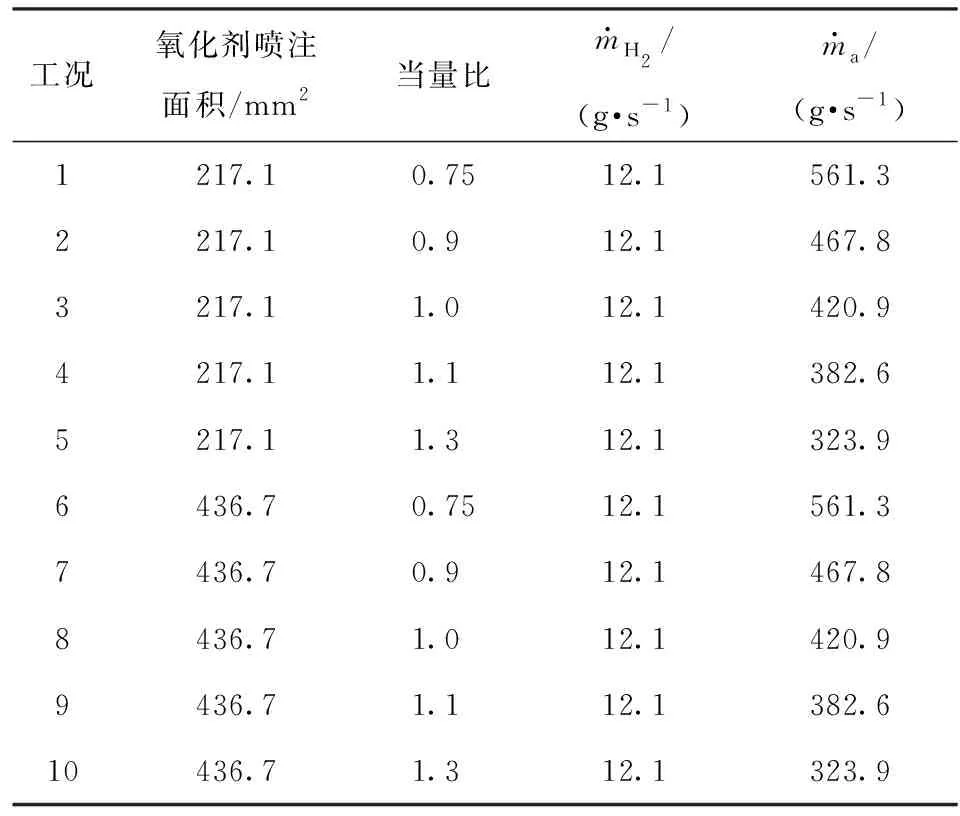

基于以上分析可知,推进剂喷注面积和喷注条件对爆轰波的传播特性具有较大影响。氧化剂喷注面积和质量流量对氧化剂的喷注速度均有影响,在氧化剂质量流量相同情况下,氧化剂喷注面积决定了氧化剂喷注速度,氧化剂喷注速度越快,紊流扩散作用越强,氧化剂和燃料的混合效果也就越好。然而关于氧化剂喷注面积对旋转爆轰波传播速度亏损、稳定性和爆轰波波头高度影响的相关研究甚少,因此本文着重对这些现象开展相关研究。氧化剂喷注面积过大或者过小均无法形成旋转爆轰波,本文选取两种可维持爆轰波稳定传播的氧化剂喷注面积(分别为217.1 mm2和436.7 mm2),以H2为燃料、空气为氧化剂,在不同当量比条件下开展试验研究,分析了氧化剂喷注面积对连续旋转爆轰波传播特性的影响。本文研究对于丰富旋转爆轰波传播机理和CRDE研制具有一定的理论意义和工程应用价值。

1 试验系统介绍

试验系统如图1所示,主要包括推进剂供给系统、控制系统、信号采集系统以及CRDE模型。

推进剂供给系统由高压气源、减压阀、电磁阀、流量计和单向阀组成,可满足试验所需工质的供应需求。通过调节供应管路上减压阀的出口压力,来调节推进剂质量流量和当量比。质量流量通过流量计进行监测,推进剂供应时间通过电磁阀进行控制,试验前对流量剂进行标定,确保试验中测量到的推进剂质量流量的准确性。

模型发动机环形燃烧室内径和外径分别为78 mm和88 mm,长度为130 mm,燃烧室出口与外界大气相连。为了防止回火,发动机采用非预混喷注结构,氧化剂由燃烧室头部集气腔通过环缝进入燃烧室,氧化剂喷注面积分别为217.1 mm2和436.7 mm2;H2通过均匀分布在内壁面的60个圆形喷孔进入燃烧室,每个喷孔喷注面积为0.503 mm2,总喷注面积为30.16 mm2. 为了提高点火成功率,试验采用切向安装的H2、O2预爆管进行点火,本文所有试验工况均一次成功起爆,未出现起爆失败的情况。

在发动机燃烧室外壁布置4个美国PCB公司生产的PCB高频压力传感器测压孔,用于测量燃烧室内高频压力信号。PCB高频压力传感器采用平齐的安装方式,传感器与爆轰波直接接触。本文所用的4个PCB高频压力传感器位置如图2所示,PCB1、PCB2分布在同一圆周上,距离燃烧室头部15 mm,PCB1、PCB3和PCB4分布在同一轴线上,距离燃烧室头部依次为15 mm、25 mm和35 mm. PCB1和PCB2之间的夹角为60°. PCB响应时间小于1 μs,工作过程中采样频率设置为500 kHz. 高频压力通过信号放大器和模拟/数字转换器处理后由NI数据采集系统记录。氧化剂集气腔的压力和推进剂质量流量采集信号通过数据采集模块由计算机终端记录。

采用自行设计的单片机来控制推进剂的供给时间和点火时间,控制时间间隔可精确到5 ms. 本文试验运行时序如图3所示,试验开始首先触发数据采集系统,然后打开H2、O2和空气供给管路电磁阀,向预爆轰管内喷注H2和O2,同时向CRDE燃烧室内喷注H2和空气。一段时间后关闭预爆轰管H2和O2供给管路电磁阀,然后打开预爆轰管的点火开关,点燃预爆轰管内的H2和O2预混气,预爆轰管内形成的爆轰波进入CRDE燃烧室点燃H2和空气预混气,CRDE进入工作状态,工作时间Δt后,关闭CRDE燃烧室H2供给管路电磁阀,继续向燃烧室内喷注空气来吹除剩余的燃料,直至发动机完全熄火。

2 试验结果分析

表1 试验工况表

2.1 爆轰波传播过程分析

fi=1/Δti,

(1)

根据(2)式求得每个周期内的传播速度vi,

vi=πDfi,

(2)

式中:D为燃烧室外径。

(3)

式中:K为传播周期个数。

爆轰波传播过程中频率分布如图4(d)所示,其主要分布在6 200~6 300 Hz范围,爆轰波传播平均频率为6 268 Hz,与图4(f)中快速傅里叶变换得到的主频6 556 Hz吻合较好。从图4(d)中可以看出,从第350 ms点火起爆开始,爆轰波频率逐渐增大,在380 ms爆轰波传播频率增大到平均值6 268 Hz附近,随后在平均值附近上下波动,直到第560 ms时刻关闭环形燃烧室H2供给管路电磁阀开始,爆轰波传播频率开始逐渐下降,直至爆轰波完全熄灭。图4(e)为爆轰波速度随时间分布图,其变化过程同频率一致,其主要分布在1 700~1 800 m/s范围,爆轰波传播平均速度为1 732 m/s. 在此工况下,当量比为1.0,初始压力和温度分别设为0.1 MPa和300 K,通过美国国家航空航天局(NASA)开源计算程序CEA[19]计算得到Chapman-Jouguet(CJ)理论爆轰波速度为1 964 m/s. 平均传播速度为CJ速度的88.2%,速度亏损12.8%. 造成速度亏损的主要原因如下:1)燃烧产物的侧向膨胀以及环形燃烧室曲率对爆轰波的削弱作用;2)燃料和氧化剂掺混不均匀,部分燃料未得到充分燃烧,以及新鲜反应物和燃烧产物接触层处发生的缓然现象,导致试验过程中释放的能量小于理论值。

工况8所得高频压力信号如图5(a)所示,空气质量流量为420.9 g/s,H2质量流量为12.1 g/s,当量比为1.0,氧化剂喷注面积为436.7 mm2. 与工况3一样,爆轰波经历了起爆、自持传播、熄爆的过程。与工况3不同的是,爆轰波起爆后,传播约12 ms后在第582 ms时刻爆轰波解耦,压力和速度降低。经过约3 ms后再次起爆,之后维持稳定自持传播,没有再次发生解耦现象。造成爆轰波出现解耦现象的主要原因是燃料和氧化剂分开喷注形式导致掺混不均匀,部分燃料未得到充分燃烧,燃烧释放的热量不足以补偿诱导激波传播时的能量损耗,爆轰波无法自持传播,从而发生解耦现象。图5(c)是压力峰值分布图,从图5(c)中可以看到由于爆轰波发生解耦现象,在582~585 ms时压力峰值明显降低。图5(d)是频率分布图,爆轰波传播平均频率为5 348 Hz,与快速傅里叶变换主频5 394 Hz吻合较好。图5(e)是爆轰波波速随时间变化图,爆轰波传播平均速度为1 478 m/s,在582 ms时刻,爆轰波发生解耦现象波速降低到约1 100 m/s,之后再次形成爆轰波,速度增大。在此工况下,计算得到CJ理论爆轰波速度为1 964 m/s, 平均传播速度为CJ速度的75.3%,速度亏损24.7%. 与工况3相比,工况8速度亏损较大,具体原因将在2.2节进行详细分析。

2.2 氧化剂喷注面积对爆轰波传播速度的影响

由2.1节的分析结果可知,工况8的速度亏损远大于工况3,而工况3和工况8两组工况仅氧化剂喷注面积不同。为了确定是否是由于氧化剂喷注面积造成的速度亏损,分别在当量比为0.75、0.9、1.0、1.1、1.3时,仅改变氧化剂喷注面积进行试验研究。

对工况1~工况10按照 (2) 式求出每个周期内的速度,按照 (3) 式求出平均速度,基于每个周期内爆轰波的传播速度,计算其标准偏差S,

(4)

计算其相对标准偏差μ,

(5)

根据标准偏差和相对标准偏差来评估爆轰波传播的稳定性。

图6为不同工况下的平均速度分布图,图7为速度相对标准偏差随当量比的变化曲线。从图6和图7中可以明显观察到,氧化剂喷注面积为217.1 mm2时,当量比相同,爆轰波传播平均速度均大于氧化剂喷注面积为436.7 mm2时爆轰波传播平均速度,并且氧化剂喷注面积为217.1 mm2时的速度相对标准偏差均小于氧化剂喷注面积为436.7 mm2时的速度相对标准差。由此可知,氧化剂喷注面积确实是造成速度亏损以及影响爆轰波传播稳定性的一个重要原因,在Anand等[4]的研究中也发现了此现象。可能的原因如下:1)由图8可知,相同当量比时,氧化剂喷注面积为436.7 mm2工况的集气腔压力均小于氧化剂喷注面积为217.1 mm2时的压力,因此喷注面积较大时氧化剂集气腔抵抗燃烧室内爆轰波回传的能力较差,爆轰波回传对氧化剂的供给造成较大影响,燃烧室头部氧化剂喷注过程受爆轰波头部瞬时高压影响波动较大,严重影响了燃料和氧化剂的掺混以及新鲜可燃气体层的形成,从而导致较大的速度亏损。2)由于当量比相同、质量流量相同,氧化剂喷注面积越大,氧化剂的喷注速度越小,下游燃烧产物在湍流作用下与上游部分新鲜反应物快速混合,使爆轰波前的初始状态发生较大改变。由文献[20]可知,当燃烧产物与新鲜反应物在爆轰波到来之前已经发生混合,则相应的CJ爆轰速度将会降低。而氧化剂喷注面积较小时,氧化剂喷注速度较大,下游燃烧产物很难与上游新鲜反应物混合,因此氧化剂喷注面积较小时,速度亏损较小。

此外,由图6还可以看出,当氧化剂喷注面积为436.7 mm2时,随着当量比增大,爆轰波平均速度同理论CJ速度相似,呈现出缓慢增大的趋势。由于当量比较小时,激波诱导的化学反应放热不足,随着当量比增大,化学反应释放的热量增大,爆轰波强度变大,速度增大。当氧化剂喷注面积为217.1 mm2时,爆轰波平均速度呈现出与理论CJ速度略微不同的趋势。随着当量比增大,平均速度先增大,在当量比为0.9时平均速度达到最大值1 800 m/s,为理论CJ速度的93%;进一步增大当量比,爆轰波平均速度略微降低,但降低幅度不大,这可能是因为随着当量比增大,氧化剂质量流量变小,氧化剂喷注速度降低;由前文分析可知,氧化剂喷注速度的降低将会导致下游燃烧产物和新鲜反应物的混合,因此造成速度亏损;同时随着当量比增大,由图8可知,氧化剂集气腔压力降低,爆轰波引起的压力回传对氧化剂的供给造成较大影响,从而导致较大的速度亏损。

由图7可知,氧化剂喷注面积不变时,当量比在0.75~1.3变化时,速度相对标准偏差随当量比的变化呈现先减小、后增大趋势。在当量比为0.9时,速度相对标准偏差最小,爆轰波传播最稳定。

2.3 氧化剂喷注面积对波头高度的影响

爆轰波波头高度是CRDE的一项重要参数,本文通过在轴向布置多个PCB高频压力传感器。由文献[21]可知,由于爆轰波波前为新鲜反应物,温度较低,而斜激波波前为上一轮燃烧产物,爆轰波处的压力峰值将大于斜激波处的压力峰值,通过比较压力峰值大小来判断爆轰波波头高度的范围。图9和图10分别为工况4和工况9下PCB1、PCB3和PCB4的高频压力曲线。从图9中可以明显观察出,PCB1和PCB3处的压力峰值大小基本一致,而PCB4处的压力峰值明显小于PCB1和PCB3处的压力峰值,可以认为PCB3处在爆轰波的波头高度内,而PCB4处为斜激波,由此可判断氧化剂喷注面积为217.1 mm2时爆轰波波头高度为25~35 mm. 从图10中可以看出,PCB3和PCB4处的压力峰值基本一致且明显小于PCB1处的压力峰值,可以认为PCB1处在爆轰波的波头高度内,PCB2 处为斜激波,由此判断氧化剂喷注面积为436.7 mm2时爆轰波波头高度为15~25 mm. 通过以上分析可知,氧化剂喷注面积较大时,爆轰波波头高度较小,氧化剂集气腔内的压力和氧化剂喷注速度均较小,不利于新鲜可燃气体层的形成,在爆轰波传播的一个周期内,新鲜可燃气层的高度就越小,因此爆轰波波头高度也较小。

3 结论

本文通过改变氧化剂喷注面积和当量比对H2、空气混合物为燃料的CRDE进行了试验研究,研究了氧化剂喷注面积以及当量比对爆轰波传播特性的影响。得到主要结论如下:

1)增大氧化剂喷注面积,爆轰波传播速度亏损变大,同时爆轰波传播稳定性变差。氧化剂喷注面积217.1 mm2工况下,平均速度均达到CJ速度的80%以上;而氧化剂喷注面积436.7 mm2工况下,平均速度均在CJ速度的80%以下。

2)在氧化剂喷注面积217.1 mm2、当量比0.9时获得了较好的试验结果,爆轰波平均速度达到1 800 m/s,为理论CJ速度的93%,同时爆轰波表现最为稳定。在氧化剂喷注面积436.7 mm2时,观察到爆轰波解耦再起爆现象。在本文所有试验工况下爆轰波均为单波模态。

3)氧化剂喷注面积不变时,随着当量比增大,爆轰波的稳定性先升高、后降低。

4)当推进剂质量流量不变时,增大氧化剂喷注面积,爆轰波波头高度减小。

5)对于目前大部分以喷孔-环缝喷注结构的CRDE,氧化剂喷注面积是一个重要的设计参数。