基于纯电车的铝合金发动机舱设计与研究

廖雪平,吴纯福,褚安华,游洁,戴太亮

基于纯电车的铝合金发动机舱设计与研究

廖雪平,吴纯福,褚安华,游洁,戴太亮

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 511434)

文章阐述了某款纯电汽车的铝合金发动机舱的设计与研究,通过对总布置分析、安全碰撞分析两方面进行阐述论证,并在此基础上完成整车项目开发。针对纯电汽车铝合金发动机舱的开发要求,现有发动机舱需进行设计优化,零部件由钣金冲压件变化为铸铝件、挤压件、铝板冲压件;连接方式由钢点焊变化铆接和结构胶连接成,最终实现铝合金材料在发动机舱应用,达到车身减重目标。

铝合金;车身;发动机舱; 结构设计

前言

围绕汽车低碳化环保、智联化、轻量化发展趋势,各大车企纷纷加大投入新能源汽车产业研发,其中纯电的铝合金车身汽车以轻量化、零污染、可回收等方面性能,受到各大车企的追捧。

从本文针对电机前置的承载式车身其中的铝合金发动机舱结构设计加以阐述。

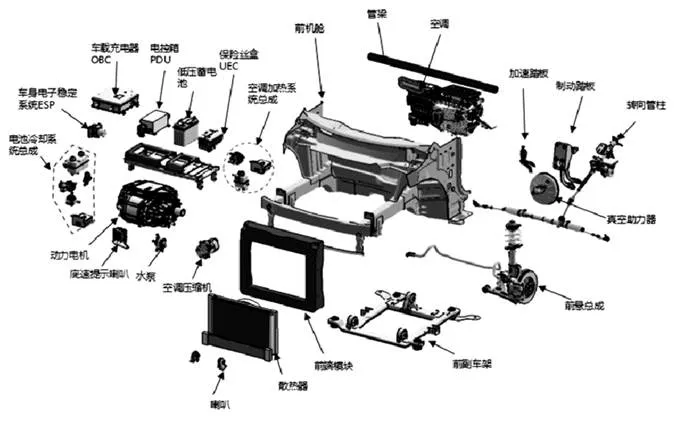

1 发动机舱组成

对电机前置的承载式车身其中的铝合金发动机舱,主要由前纵梁总成、前减震塔总成、前围板总成、空气室总成、前端模块(分钣金和塑料两种)等构成。前端钣金模块与前纵梁之间、空气室与发动机舱之间,均有焊接和螺接两种方式,前者一般采用螺接方式,后者常采用焊接方式。

2 发动机舱设计要求

针对不同的市场,需满足以下通用要求:

1)发动机舱设计时,应符合整车性能及总布置设计要求,不与周边各部件发生干涉;

2)发动机舱结构强度、动/静刚度、疲劳耐久性能和模态等必须能够承受在其使用寿命内设计所允许的所有静力和动力载荷,不发生塑性变形或破坏;不同车型的刚度和疲劳耐久性,需根据整车装备、平台级别、工作环境而定,模态需满足整备车身模态大于发动机怠速二阶激励频率2Hz~3Hz 以上;

3)保证在车辆发生碰撞时发动机舱有足够的吸能性,对乘员有很好的保护作用;

4)符合制造工艺要求,包括冲压、焊接、涂装、总装等;

5)前围总成设计,需考虑减震、隔音、隔热性能与密封性能要求;

6)在满足白车身性能的前提下,要充分的考虑对发动机舱的轻量化要求。

3 发动机舱布置分析

3.1 发动机舱搭载零件分析

发动机舱设计应符合整车性能及总布置设计要求,不与周边各部件发生干涉;解决如下零件的搭载:

图1 发动机舱主要搭载零件

3.2 发动机舱主要零件间隙分析

发动机舱内的零部件的间隙,分为三类,即两个静止零件之间的距离、静止零件和运动零件之间的距离、两个运动零件之间的距离。原则上,两个静止零件之间的距离不小于10mm;静止零件和运动零件之间的距离不小于25mm。两个运动零件之间的距离不小于30mm[1]。

4 发动机舱碰撞空间分析

4.1 碰撞结构开发方案

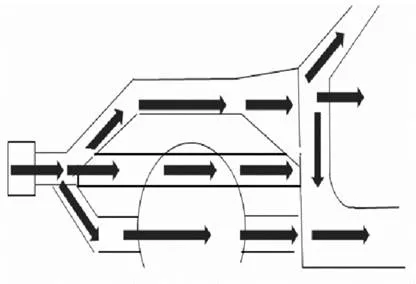

图2 传力路径示意图

表1 碰撞结构优化方案

发动机舱的碰撞方案采三条传力路径如图2所示,提高整车正面碰撞性能。

设计电池包保护框架,保护电池包,同时考虑框架的吸能和抗变形性能,降低碰撞中电池包受挤压发生严重变形的风险。

4.2 碰撞结构优化方案

发动机舱碰撞优化方案如表1所示。

5 产品性能分析

5.1 正碰和40%偏制碰分析

车辆在安全性方面,发动机舱主要安全性能表现在正碰和40%偏制碰中的性能,要求满足C-NCAP五星的要求。在正碰分和40%偏制碰分析中,前围入侵量满足指标要求。

5.2 强度和耐久分析

车辆在行驶过程中,发动机舱会受到通过各种行驶状态的冲击,这就需要前机舱具备一定的强度要求来抵抗由于冲击载荷导致的变形能力,车身需满足在以下6种的冲击工况,要求前机舱最大塑性变形小于所设定目标值:

1)左前轮321冲击;

2)前轮垂直3G1冲击;

3)1g紧急制动;

4)1g倒车制动;

5)1g极限转弯;

6)整车扭转。

经过CAE模拟分析,强度分析结果满足设计目标。

加入实测载荷谱,经过底盘动力学迭代以及测试的材料S-N曲线进行疲劳仿真分析,最弱点循环耐久换算成综合工况满足大于10万公里设计目标。

5.3 刚度和模态分析

白车身承担着所有车辆的扭转和弯曲载荷,因此白车车身刚度分布设计的是否合理会直接影响到整车性能。通过CAE分析,发动机舱刚度满足白车身的刚度目标,满足设计目标。

白车身的模态性能,不仅反映白车身的整体刚度,而且是白车关键性能指标。通过CAE分析,发动机舱模态满足白车身的模态目标,满足设计目标。

6 结束语

本文结合某SUV车身前机舱总成设计,从发动机舱布置和碰撞安全性两大方向提出发动机舱相关设计要点,阐述了纯电的铝合金发动机舱的设计过程。

[1] 王靖元,杨新明,张勇乘用车发动机舱关键零部件的布置研究[J].汽车零部件2014(09):28-32.

Design and Research of Aluminum Engine Compartment Based on Pure Tram

Liao Xueping, Wu Chunfu, Chu Anhua, You Jie, Dai Tailiang

( Automotive Engineering Research Institute, Guangzhou Automobile Group Co., Ltd., Guangdong Guangzhou 511434)

This paper presents the design and research of aluminum alloy engine room of one pure electric vehicle. The whole project of the car development is finished based on the general layout and safety crash analysis. In order to fulfill the requirement of aluminum alloy engine room of the pure electric vehicle, the traditional engine room needs to be optimized, and the traditional steel press part needs to be substituted by aluminum casting, aluminum extruding, and aluminum press part; and the connecting concept is also changed from steel weld spot to rivet and structure glue. Finally, it has realized the weight reduction of the car body through the aluminum alloy being used in the front engine room.

Aluminum alloy; Body; Engine compartment; Structure design

U469.72

B

1671-7988(2018)24-11-02

U469.72

B

1671-7988(2018)24-11-02

廖雪平,就职于广州汽车集团股份有限公司汽车工程研究院。

10.16638/j.cnki.1671-7988.2018.24.004