基于EDEM对新型锤片式粉碎机筛网改进的验证

■曹丽英 杨左文

(内蒙古科技大学机械工程学院,内蒙古包头014010)

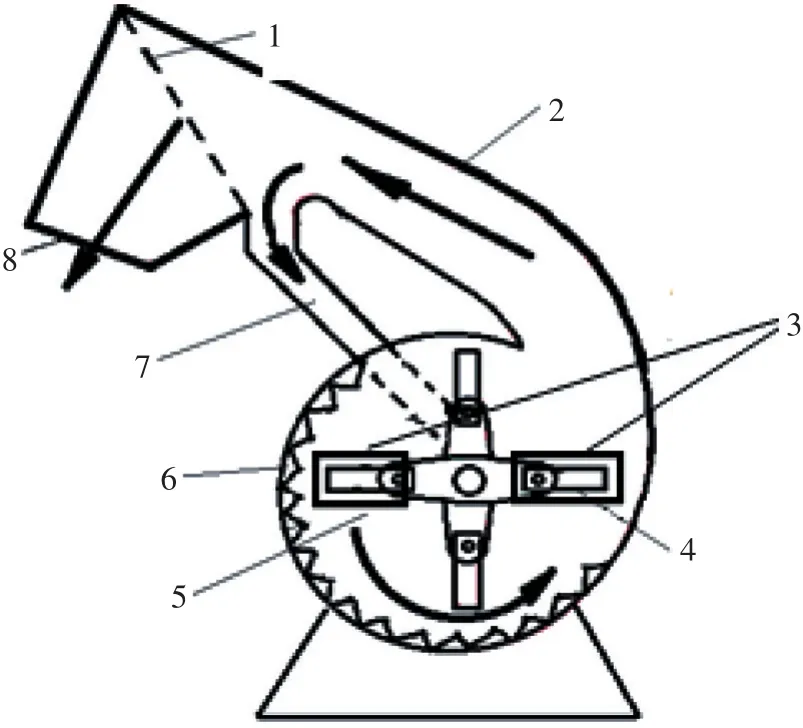

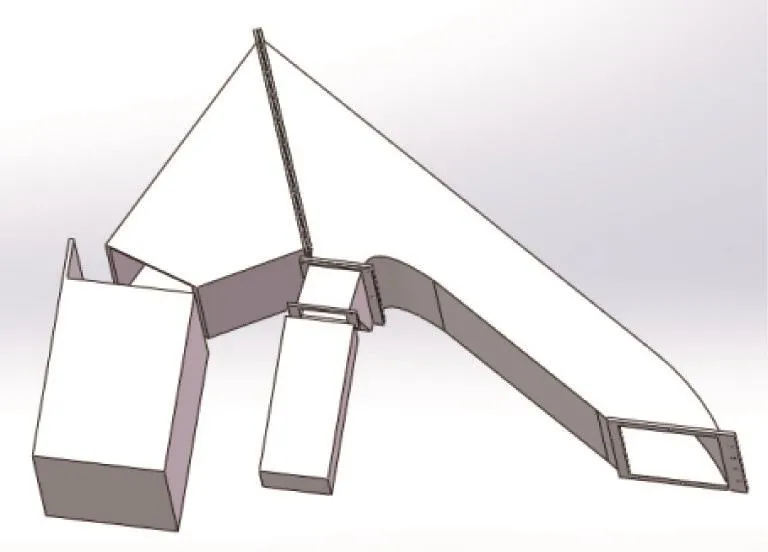

饲料工业是我国畜牧业的重要组成部分之一,粉碎机是我国饲料工业中应用的主要设备之一。锤片式饲料粉碎机是我国目前使用最为广泛的饲料粉碎机[1]。目前传统锤片式饲料粉碎机在其工作时存在着物料分离效率较低,过粉碎较为严重的问题。基于此本课题组研发了一种新型锤片式饲料粉碎机,可以较好地解决了传统粉碎机中存在的颗粒堵孔的严重问题,但是新型锤片式粉碎机在筛网处筛分效率依然偏低。为此课题组在筛网安装角度筛孔大小形状[2],回料管设计[3],分离装置设计[4]等方面做了充分的研究。图1为新型锤片式饲料粉碎机。

物料由进料口进入粉碎室,被锤片击打以及与齿板摩擦进行物料粉碎,粉碎后的物料被锤片击打力以及锤片转动产生的风力输送到分离装置进行粉碎,达到要求的颗粒由筛网透筛出去,未达到要求的大颗粒通过回料管回到粉碎室进行二次粉碎。

图1 锤片式粉碎机结构示意图

在物料筛分过程中最为理想的状况是物料颗粒粒径小于等于筛孔孔径的的物料全部透筛过去,而大于筛孔孔径的物料全部流回回料管[5]。但是在实际中存在许多比较小的物料无法透筛的现象,其主要原因是在透筛过程中,物料与物料碰撞掉回回料管以及物料与筛网边界碰撞掉回回料管。本文针对筛网筛分效率较低的问题对筛网进行改进,然后利用EDEM离散元软件进行模拟仿真,统计出料量与回料量所占的比重后,发现改进后筛分效率较高。

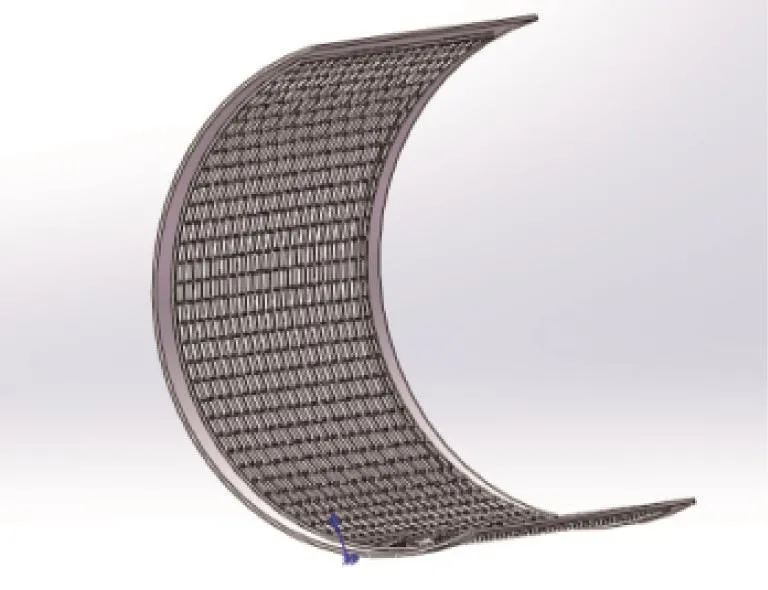

1 平板型筛网与凹面型筛网对比

增大筛网面积可以提高物料分离效率,对于传统锤片式饲料粉碎机主要代表就是欧洲出现的立轴式粉碎机[6]。以此为切入点对新型锤片式饲料粉碎机筛网进行改进。改进前为平板型筛网如图2所示。改进后为凹面型筛网如图3所示。

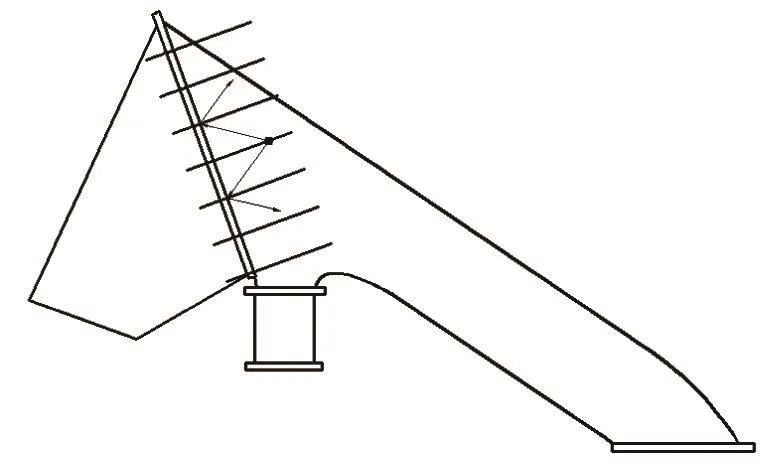

平板型筛网与凹面型筛网宽相同。平板型筛网长为d,凹面型筛网展开后长为,凹面型筛网的面积是平板型筛网的π/2倍,筛孔数量增加,透筛效率增大。但是筛孔的颗粒可通过面积变小,由于该过面积变化较小故在此忽略不计。对颗粒撞击筛网边界弹回路径分析。假设,物料颗粒撞击到筛网边界后从筛网法线的另一侧等角度弹回。

由图4可知,物料颗粒撞击在平板型筛网边界上之后会弹回轨迹是悖向筛网,即使有其他颗粒再撞过来,该颗粒的动能也会大幅度降低而不能通过筛网。然而对于凹面型筛网,由图5可知,当物料颗粒撞到筛网边界时,弹回来角度较大,再加上其他颗粒的撞击,极有可能再次撞击在筛网上,进行二次透筛。经过以上分析可初步判定凹面型筛网更加有利于颗粒透筛。

图2 平板型筛网

图3 凹面型筛网

图4 颗粒撞击平板型筛网后运动轨迹

图5 颗粒撞击凹面型筛网后运动轨迹

2 颗粒在两种模型下的EDEM仿真分析

2.1 几何模型的建立

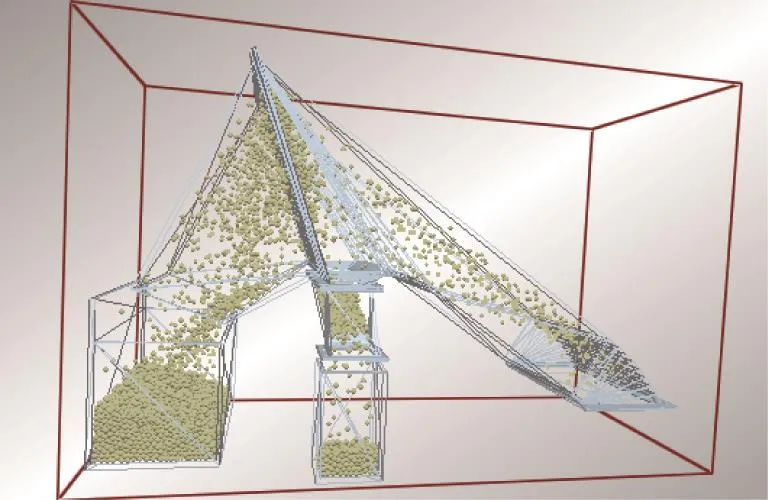

利用SOLIDWORK软件建立粉碎机分离装置改进前后的几何模型,凹面型筛网为半圆弧形,其直径为平板型筛网的长。除一些部位做相应调整,其余结构参数一致。并在分离装置回料管口以及出料口下端建立回料收集箱和出料收集箱以便收集从回料管流出的物料和从出料口流出的物料以便统计其数量。改进前后分离装置几何模型如图6和图7。

图6 平板筛网分离装置模型

图7 凹面型分离装置模型

2.2 EDEM模拟仿真

全局参数设定,建立两种材料,材料属性分别为颗粒物质与筛分材料,具体参数如表1。

表1 材料参数

颗粒-颗粒和颗粒-边界的接触选择Hertz-mindin(no slip)。其参数设置如表2。

表2 接触参数

重力方向为几何模型中垂直向下,重力加速度大小为9.81 m/s2。

关于颗粒的设定。虽然实际中粉碎物料形状复杂多样,但是颗粒筛分的研究,多数采用球形颗粒为研究对象进行模拟仿真。故本研究中使用EDEM系统提供的球形颗粒模型。颗粒半径设为3 mm,颗粒接触半径3.3 mm。为了便于观察凹面型筛网与平板型筛网的差异,只设置一种粒径的物料颗粒,而且颗粒粒径小于筛网孔径。基于课题组的研究[2],筛网网孔设计为边长10 mm的正方形孔。

将平板筛网分离装置模型导入EDEM中,在导入时注意单位要与原始建模单位统一,导入之后定义其属性为筛分材料属性。创建颗粒产生面,颗粒产生位置一定要创建到分离装置入口内。进入颗粒工厂,设定颗粒总数量15 000颗,每秒产生5 000颗。基于课题组的研究[2],颗粒进入分离装置入口的速度设置为12.63 m/s。

进入EDEM仿真界面,设置仿真参数:时间步长为2.197 62×10-5s,模拟总时间设置为8 s,最小网格为3 mm,网格尺寸为6 mm,凹面型与平板型参数设置均保持一致,由于两种筛网结构差异,故其网格总数也有差异。凹面型筛网分离装置网格总数为917 600格,平板型筛网分离装置网格总数709 156格。点击“仿真/停止”进行求解计算。图8、图9为两种模型在2.9 s时仿真图。

由图8与图9对比可知在物料筛分过程中,凹面型筛网可以使物料分布更加离散,颗粒与颗粒之间碰撞概率较小。然而平板型筛网在筛分过程中大多数物料聚集在筛网上,颗粒与颗粒之间碰撞,难以透筛过去。

2.3 结果分析

创建虚拟单元组。利用虚拟单元组统计出各自出料收集器与回料收集器中物料的数量。图9为平板型筛网分离装置仿真结果。

图8 2.9 s时平板型筛网仿真图

图9 2.9 s时凹面型筛网仿真图

表3 物料量统计

经过对整个模型中颗粒数量的统计(见表3),得出整个模型中的颗粒数量等于初始设置的物料颗粒总量,说明模型设置正确。部分物料滞留在筛网上造成了出料量与回料量之和小于物料总颗粒数。在仿真过程中发现凹面型筛网的分离装置在4.5 s时物料已经全部落下,而平板型筛网分离装置在3.8 s之后不在出料,大部分物料堆积在回料漏斗中,直到7.9 s后物料全部落下。说明与凹面型筛网对比,平板型筛网即不利于物料出料,其筛分效率较低,容易造成回料漏斗被堵。根据表3结果显示,凹面型筛网出料量大于平板型筛网出料量。综上可得出凹面型筛网更加有利于物料透筛。

3 结论

①本研究基于新型锤片式饲料粉碎机筛分效率较低的问题,提出将原来平板型筛网设计为凹面型筛网,通过分析比较两种模型下物料颗粒运动轨迹可以初步判定凹面型筛网更加有利于物料透筛。

②用SOLIDWORK软件建立平板型筛网分离装置三维模型以及凹面型筛网分离装置三维模型,将该模型导入EDEM软件中,设置相同参数,使其在相同工况下筛分,由筛分过程发现凹面型筛网可以使物料更加离散,更加有利于物料透筛。

③对仿真结果进行分析,在相同工况下,凹面型筛网回料率远低于平板型筛网回料率,而且凹面型筛网筛分用时小于平板型筛网。说明凹面型筛网更加有利于物料出料。