一种用于煤炭分选的全粒级干法选煤系统

王 超,朱金波,申 辉

(1.安徽理工大学 材料科学与工程学院,安徽 淮南 232001;2.潞安矿业集团有限责任公司 王庄煤矿,山西 长治 046000)

当前,煤炭仍然是我国能源消费的主体[1],2017年原煤的总产量达到35.2亿t[2],但我国采煤、选煤和运煤的高成本问题仍然未得到有效解决。 我国煤炭主要分布在西部、北部地区,这些地区干旱少水,由于干法选煤技术不用水,工艺简单,免去了对水的需求且不需要湿法选煤中复杂的煤泥水处理工艺,可有效降低生产成本,减少污水排放,近年来得到了广泛的推广和应用[3]。随着我国北煤南运,西煤东运的煤炭产运销格局的形成,使运输成本提高、运力不足等问题凸显,因此从长远观点来看,建设大型坑口电站,改输煤为输电是必然趋势[4]。随着采煤机械化程度的提高,原煤中细粒煤含量也不断增加,<6 mm粒级含量甚至达到50%以上,且我国西部煤种多为低变质程度的烟煤(长焰煤、不粘煤、弱粘煤、1/2中粘煤),最大特点是低灰、低硫,一般原煤灰分在15%以下,硫分<1%,煤质优良,质量基本满足要求,可作为优质动力煤直接供应电厂[5]。因此,安徽理工大学设计了一种全粒级高效干法选煤系统,以期能够对细粒煤进行分级和分选,直接供应电厂作为发电用煤。因为减少了细粒煤运输,将极大地缓解我国煤炭运力紧张的问题[6],同时较大颗粒经过分选排矸后再进行运销,也将大大节省运力,从而提高煤炭的有效运输能力。

1 核心设备

该干法选煤系统的主要设备有:预先分级筛、破碎机、振动分级筛、螺旋风筛脱粉分级机、干法分选机、空气重介质流化床、高压风机、除尘器、引风机、循环流化床炉等。作为核心设备,如螺旋风筛脱粉分级机、干法分选机、空气重介质流化床、循环流化床炉的选取对于系统的高效运行至关重要。

1.1 螺旋风筛脱粉分级机

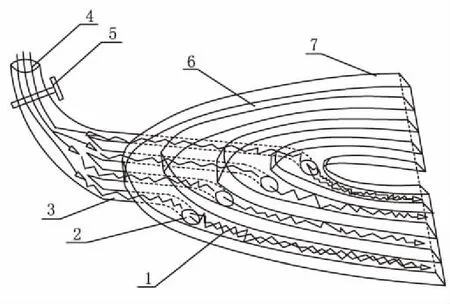

螺旋风筛脱粉分级机是安徽理工大学具有自主知识产权的产品,其结构如图1所示。

1—粗物料排放管;2—螺旋分选筛;3—风阀;4—补风调节装置;5—除尘口;6—分级仓;7—中心柱;8—通风口;9—入料口;10—细物料排放管

图1 螺旋风筛脱粉分级机结构示意图

Fig.1 Schematic diagram showing the structure of the spiral-type pneumatic fines extraction-sizing machine

螺旋风筛脱粉分级机的工作原理为:物料在下降过程中受到自身重力、螺旋离心力和气流输送力的综合作用,在筛面上得到强化分级,同时采用切线气流喷射旋转分级方式进行二次强化分级,从根本上解决了传统分级筛如博厚筛、驰张筛、等厚筛等筛分细粒煤时出现的筛孔堵塞问题,根据需求,可实现分级粒度从13~0 mm任意调控。干法分选设备的入料粒度要求通常为50~6 mm,才能保证分选效率,而发电用循环流化床锅炉的粒度要求通常为<6 mm,两者有很好的粒度契合点即6 mm粒度,故在本系统中螺旋风筛脱粉分级机以6 mm为分级粒度,对煤炭进行分离。

1.1.1 补风控制技术

由螺旋风筛脱粉分级机的工作原理可知,为使床层松散和避免物料堆积,在气流通道底板设置有补风强化机构。

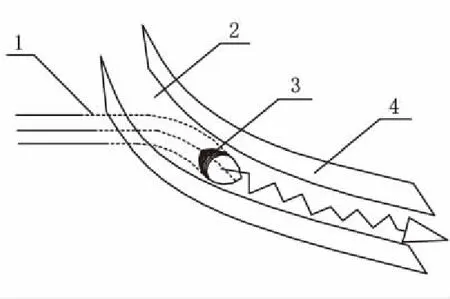

补风强化机构位于气流通道底板下方,且在各个气流通道的底板上都设有通风口,结构如图2所示。通风口出口设置有引流板,入口与补风强化机构相连接,结构如图3所示。

1—旋转气流;2—出口;3—补气支管;4—入口;5—风阀;6—气流通道;7—挡板

1—补气支管;2—气流通道;3—导流板;4—隔板

补风气流经补风管由气流通道底板上的入口进入,由于导流板的作用,从而形成与筛面旋转方向一致的螺旋气流,有利于物料的传送与松散。

1.1.2 模型简化

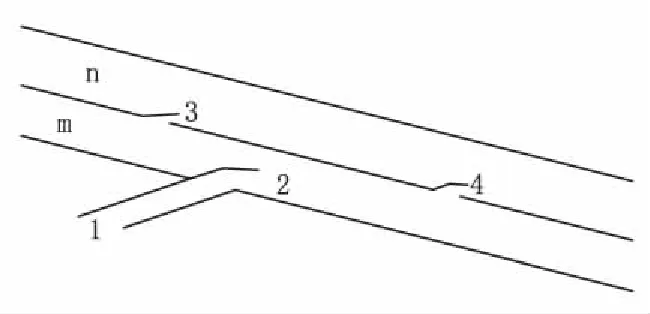

由于补风流扰动在物料运输和松散方面起到关键调节作用,因此针对补风强化机构的功能进行验证。结合补风原理,对补风强化机构模型做如图4所示简化:m区设置为风流通道,上层n区为物料通道,通道的宽度均为100 mm;设置两个筛条区,筛条设置为弧形,出口上边壁与物料通道边壁平行,筛孔的宽度设置为20 mm;同样在两个筛条中间区域下方的分流通道底板上设置补风管,出口上边壁与风流通道边壁平行,出口1和进口2宽度设为45 mm。通过Gambit进行网格划分,同时运用Fluent软件进行速度场和压力场模拟。

1—补风管入口;2—补风管出口;3—筛条;4—筛条

通过对比筛条3处和在补风装置干扰下筛条4处的流场,验证风流运输以及补风干扰对加强运输的可行性。

1.1.3 速度场对比分析

图5为补风模型速度矢量图,图6为筛条孔附近速度云图。由图5可知,物料通道内C区的气体流速(9.23~10.00 m/s)大于A区的气体流速(6.85~7.64 m/s),B区气流通道通过筛条孔1对物料通道进行补风。由图6的筛条孔1附近的速度云图同样可以看出,由于c区的风流输送作用,b区的速度要大于a处速度。这也验证了气流通道内气流对物料的运输、松散的有效作用。

由图5中筛条孔2附近速度矢量分布图可知,由于E区补风管补风的作用,物料通道内D区的气体流速(10.32~10.48 m/s)大于C区的气体流速(9.23~10.00 m/s),速度得到提高。由图6中筛条孔2附近的速度云图同样可以看出,由于d处的补风作用,f区的速度要大于e处速度。由此可知,补风管内补风气流对气流通道内气流进行了补充增强,增强气流作用于物料通道内的物料,避免了物料堆积,利于物料输送。

1—筛条孔1;2—筛条孔2

1.1.4 压力场对比分析

补风强化机构的物料通道和气流通道压力云图如图7所示。由于下层的气流通道和补风强化机构中补风管的补风强化作用,上层的物料通道的压力分布依次由A区→C区→D区逐步增强,且在物料通道竖直方向上压力也逐渐增强,这将有利于物料螺旋下降过程中的分级。

图6 筛条孔附近速度云图

图7 物料通道和气流通道压力分布云图

通过上述模型的流场分析,可知补风强化机构存在的必要性以及螺旋气流输送物料和分选物料的可行性。

1.2 干法分选机

选用CFX型差动式风力干法分选机,有效分选粒度在50~0 mm之间,分选效率可达86%,与其他同类设备相比,单位处理面积的处理量提高10%~30%,能耗减少50%~63%,且设备不用水,适合干旱少水的地方应用[7-8]。

1.3 空气重介质流化床

空气重介质流化床有效分选粒度在50~6 mm之间,是将流态化技术用于选煤领域的一项新的高效干法分选技术,其特点是以气、固两相流作为分选介质,分选精度高,生产过程无需水,无环境污染,投资和运行成本低,投资相当于同等规模湿法重介选煤厂的1/3,选煤成本为湿法重介选煤1/3~1/2[9-10]。

1.4 循环流化床炉

循环流化床炉燃煤的入料粒度在8~0 mm之间,它是一种高效低污染清洁燃烧设备,可用于火力发电厂的高效燃煤发电,近年来在中国的火力发电厂得到很好的应用。

2 系统分选过程

全粒级干法选煤系统原则流程如图8所示。

首先,原煤经过预先分级筛进行筛分作业,目的是筛分出入料原煤中大块物料以进行选择性破碎。预先分级筛的筛孔直径为50 mm。筛上物进入第一破碎机(双齿辊破碎机)进行破碎,破碎后所得物料返回到预先分级筛进行循环筛分;筛下物进入振动分级筛进行分级作业。因干法分选机分选物料的粒度有一定的下限,粒度过小则会严重影响干法分选机的分选效率,因此需对干法分选机的入料进行分级,以提高干法分选机的分选效率。在现有条件下,振动分级筛的筛孔直径为13 mm,筛分效率较高,且能够满足干选机的入料要求。

振动分级筛的筛下物进入螺旋风筛脱粉分级机进行分级,螺旋风筛脱粉分级机采用螺旋离心力和气流输送力的综合作用进行一次分级,同时采用切线气流喷射旋转分级方式进行二次强化分级。本分级机要求入料粒度范围较窄,一般为<13 mm粒级,但对其粒度范围内的物料可进行任意分级粒度的截取,且分级效率高,此环节的分级粒度设定为6 mm。螺旋风筛脱粉分级机分选出的粗颗粒物料(13~6 mm)与振动分级筛的筛上物(50~13 mm)混合进入循环重介质流化床。

螺旋风筛脱粉分级机分选出的细颗粒物料如果满足精煤产品所要求的灰分指标,可直接作为循环流化床入料,进入发电环节;细颗粒物料如果不满足精煤产品所要求的灰分指标,则进入CFX型干法分选机进行分选,分选后得到相应粒度的精煤产品和矸石产品。精煤产品可作为循环流化床的入料,进入发电环节;矸石产品则与空气重介质流化床的矸石产品混合作为最终的矸石产品,用于井巷回填,减少环境污染。

循环重介质流化床在粒度范围为50~6 mm时分选效率高。经循环重介质流化床分选后,精煤产品可作为产品出售,也可破碎后作为循环流化床炉的入料,进入发电环节。系统可根据实际需求灵活调整。

本工艺中应用高压风机通过独立的供风系统分别对CFX干法分选机、螺旋风筛脱粉分级机和空气重介质流化床进行供风,保证各处分选、分级用风的需要。利用引风机通过各个独立的排风系统分别将CFX干法分选机、螺旋风筛脱粉分级机和空气重介质流化床中的含有粉尘的气流引出,进入布袋除尘器进行收集,除尘后的气流排入大气,避免了大气污染。

图8 全粒级干法选煤系统原则流程

3 结论

(1)本系统中的主要分级、分选设备均不用水,避免了传统湿法分选工艺中复杂的煤泥水处理系统,简化了工艺流程,降低了生产成本,适用于中国煤炭主要富集地——西部和北部的干旱缺水地区。

(2)系统中由螺旋风筛脱粉分级机分选出的<6 mm的末煤灰分低(达15%),故可免去对这部分煤炭的分选,间接提高了大粒度级煤炭的入选比例和精煤的运输能力。同时,坑口电厂的建设使得变输煤为输电,可节约运力,缓解中国煤炭运力不足的压力。

(3)本系统中的螺旋风筛脱粉分级机采用旋转气流分级以及补风强化分级等技术,在提高分级效率的同时,从根本上解决了传统分级设备的筛孔堵塞问题,实现了分级粒度在13~0 mm之间按需任意调控,满足了全粒级干法的分级、分选要求,确保了坑口电厂用循环流化床炉的发电用煤需求,促进了变输煤为输电战略转变的进程。