FANUC0iD系统βi系列伺服上电过程分析及故障排除

雷楠南

(三门峡职业技术学院,河南 三门峡 472000)

一、引言

在FANUC0iD系统数控机床上,进给伺服系统为全数字伺服系统,系统通过轴卡实现伺服控制的位置、速度、电流三环运算控制,将PWM控制信号传递给伺服驱动器,用于控制伺服电机。FANUC0iD系统配置的伺服放大器有αi系列和βi系列两种类型,CNC与伺服驱动器通过FSSB连接实现网络控制,二者之间的信息传输以网络通信的形式进行,因此驱动器又被称为网络从站。αi系列伺服驱动器为FANUC公司常用的高性能驱动器,而βi系列则属于经济性伺服驱动器,常用于中低档数控机床的坐标轴控制。由于βi系列伺服驱动器性价比高,目前在国产数控机床上应用较为广泛,文中以βi系列伺服驱动器为例来介绍伺服驱动器的硬件连接并分析其上电过程和故障排除方法。

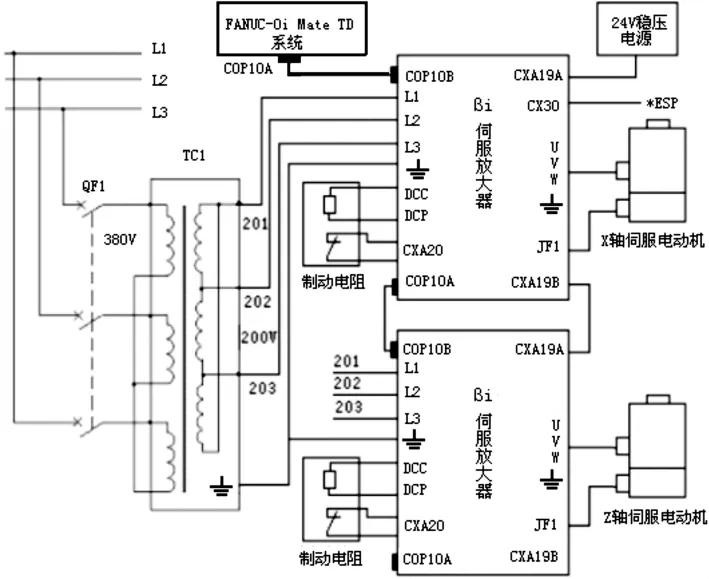

二、FANUCβi系列伺服驱动器硬件连接方法

通常,在国产数控机床上采用FS-0i Mate-C/D数控系统配置βi系列单轴标准型伺服驱动器方式。βi系列伺服驱动器有单轴标准型、单轴高电压型及双轴标准型,其中以单轴标准型最为常用。对于βi系列单轴标准型伺服驱动器的硬件连接如图1所示,主要是驱动器主电源、控制电源、制动电阻、FSSB连接、急停及MCC电路连接等。

驱动器与CNC系统、伺服电机之间的连接要求如下:CNC与伺服驱动器之间通过FSSB总线进行连接;驱动器主电源输入电压为三相交流200V、由伺服变压器提供;控制电源输入电压为直流24V(一般允许电压范围为24V±10%,即21.6V至26.4V),由外部稳压电源提供。同一机床上的伺服驱动器主电源和控制电源应分别连接在同一伺服变压器和稳压电源。驱动器控制电路主要用来控制驱动器的启动与停止,驱动器之间的急停信号利用外部的控制总线连接,外部急停触点只需连接到第1个驱动器的CX30接口上;驱动器的24V控制电源连接时,要求伺服系统中第一个驱动器的CXA19B接口应接入外部直流24V稳压电源;后续驱动器的控制电源由前一个驱动器提供,具体实现方法是后续驱动器的CXA19B接口连接至前一个驱动器的CXA19A接口,从而得到直流24V电源;驱动器的主电源通/断控制由CX29接口通断允许触点输出,驱动能力为交流250V,一般情况下为提高可靠性,应将所有驱动器的输出触点依次串联后作为主接触器的通断运行信号。驱动器之间的FSSB光缆总线连接要求为:伺服系统中第一个驱动器的COP10B接口连接CNC,后续驱动器的COP10B接口连接至前一个驱动器的COP10A接口。

图1 伺服驱动器之间的硬件连接

三、FANUC0iD系统伺服上电过程分析

(一)伺服驱动器上电回路原理及上电过程分析

伺服上电通常是指伺服驱动器上的电磁接触器(MCC)接通伺服主电源回路的过程。FANUC伺服系统上电回路通常设计为图2所示,利用急停控制回路中KA10继电器的一对常开触点接在数控系统中的第1块伺服驱动器的CX30接口,KA10继电器的另一对常开触点接在PMC的X8.4地址;KM2为控制伺服驱动器上电的接触器(MCC),其线圈与外部110V交流电源串接在伺服驱动器的CX29接口。其中,CX30、CX29接口内部构造详见图2所示,CX30接口在伺服正常上电时,利用急停常闭触点信号接通其内部的+24V与*ESP端子,伺服驱动器才能就绪;当伺服驱动器就绪后,CX29内部常开触点会自动吸合,接通MCC回路。

图2 伺服驱动器上电回路原理图

伺服驱动器上电过程如下:数控系统开机自检,系统无急停报警情况下,CNC轴卡通过FSSB发出MCON信号给伺服驱动器,如果没有急停(由CX30端子输入)和其他报警,伺服放大器内部回路(CXA19B接口输入的直流24V控制电源)正常,则驱动器CX29接口内部触点闭合,主接触器MCC线圈得电,其主触点吸合,伺服放大器返回应答信号VRDY给CNC,完成伺服上电过程。由图2可知,急停信号决定着伺服驱动器主电源是否接通。在急停控制回路中,接至PMC的急停控制信号X8.4若断开,则数控系统会提示急停“EMG”报警;接至伺服驱动器的CX30接口的急停信号断开时,数控系统会提示“SV0401报警,即伺服就绪信号关闭”。由此可见,伺服驱动器正常上电时,要满足如下条件:首先,数控系统正常上电;其次,伺服驱动器CXA19B接口接入直流DC24V电源(控制电源正常);第三,松开急停按钮,急停回路中KA10继电器线圈得电,接入数控系统的急停X8.4输入正常,使系统内部G8.4信号得电,消除系统“EMG”急停报警;接在驱动器CX30接口的KA10常开触点闭合,使CX30接口内部构成短接,解除驱动器急停状态;最后,伺服驱动器经自检查后,无急停输入情况下,驱动器CX29接口的“驱动器主电源通/断允许触点”闭合,使主电源控制电路中的交流接触器KM2线圈得电,伺服主电源回路中的KM2主触头闭合,伺服电源接入驱动器,完成伺服上电。

(二)伺服驱动器上电相关电气回路

在上述分析βi系列伺服驱动器上电过程中可知,实现图2所示上电原理的前提条件是数控系统正常上电、系统无急停报警、CNC与伺服驱动器之间通讯正常且伺服放大器内部回路(CXA19B接口输入的直流24V控制电源)正常。

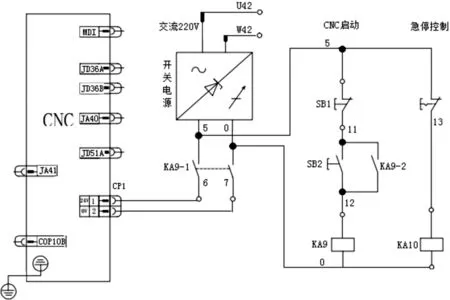

如图3所示为数控系统上电及急停控制回路电气原理图,从图中可知:在开关电源正常工作情况下,按下SB2按钮时KA9继电器线圈得电自锁,其常开触点KA9-1将开关电源输出的直流24V电源接入数控系统的CP1接口,数控系统实现上电。结合图2、图3电气原理可知,当急停按钮松开后,其常闭触点接通KA10继电器线圈;在KA10继电器线圈得电后,其常开触点KA10-1、KA10-2闭合,使CX30接口内部构成短接并接通数控系统的急停X8.4,使伺服准备就绪并消除系统的急停“EMG”报警。此外,CNC与伺服驱动器之间通讯正常的前提是伺服驱动器内部回路正常工作,即伺服驱动器的CXA19B接口必须接入直流24V控制电源。需要注意的是数控系统的急停控制一般是通过PMC程序实现的,其程序如图4所示。

图3 数控系统上电及急停控制回路电气原理图

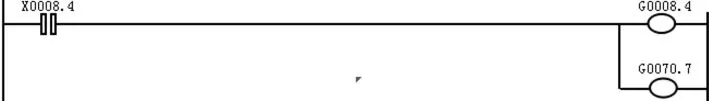

图4 急停控制PMC梯形图程序

X8.4为FANUC数控系统急停输入连接的固定地址,G8.4为系统规定的急停信号。G8.4信号为低电平“0”有效[8],即 G8.4 信号为低电平“0”时,数控系统进入紧急停止状态。由此可见,消除数控系统急停报警的方法是利用X8.4接通G8.4信号,使其为高电平“1”信号。G70.7机床准备好信号,高电平“1”有效,系统解除急停的同时机床准备好。

四、FANUC伺服系统常见故障及排除方法

(一)FANUC伺服系统上电过程常见故障及排除

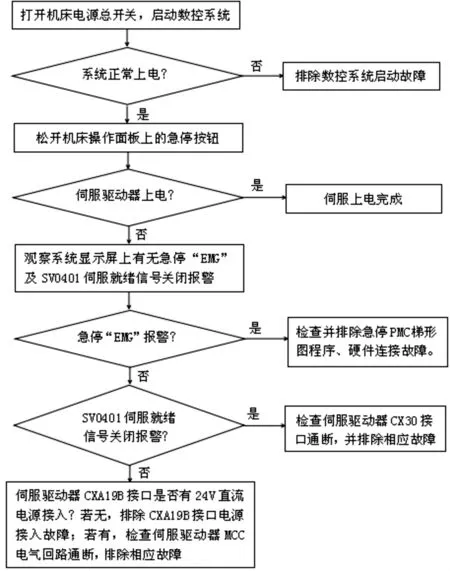

伺服系统的主要作用是控制机床坐标轴按照给定程序指令进行运动,因此实现机床坐标轴运动的前提是伺服正常上电。在FANUCβi系列伺服驱动器上电过程常见的故障现象可以分两大类:一类是数控系统显示屏上有报警提示且伺服不能上电;另一类是数控系统显示屏上无报警提示、伺服不能上电。在数控系统正常上电情况下:前一类现象表现为松开急停按钮,发现系统显示屏上有急停报警“EMG”,伺服驱动器不能上电;或者系统显示屏上显示“SV0401(V)—伺服就绪信号关闭”报警,伺服不能上电;后一类现象则表现为系统显示屏上既无急停“EMG”报警也无“SV0401伺服就绪信号关闭”报警。依据βi系列伺服驱动器上电过程可知,针对前一类报警,必须先排除系统急停故障或伺服未就绪故障,伺服才具备上电的条件;而后一种报警,通常是由于MCC电路有故障,可能是MCC电路发生断路或外部电源不能正常工作。为了方便广大维修维护技术人员能够快速进行伺服上电故障诊断和排除,给出了FANUCβi系列伺服驱动器上电故障诊断流程如图5所示。

图5 服上电故障诊断及排除流程

(二)伺服系统其它常见故障及排除方法

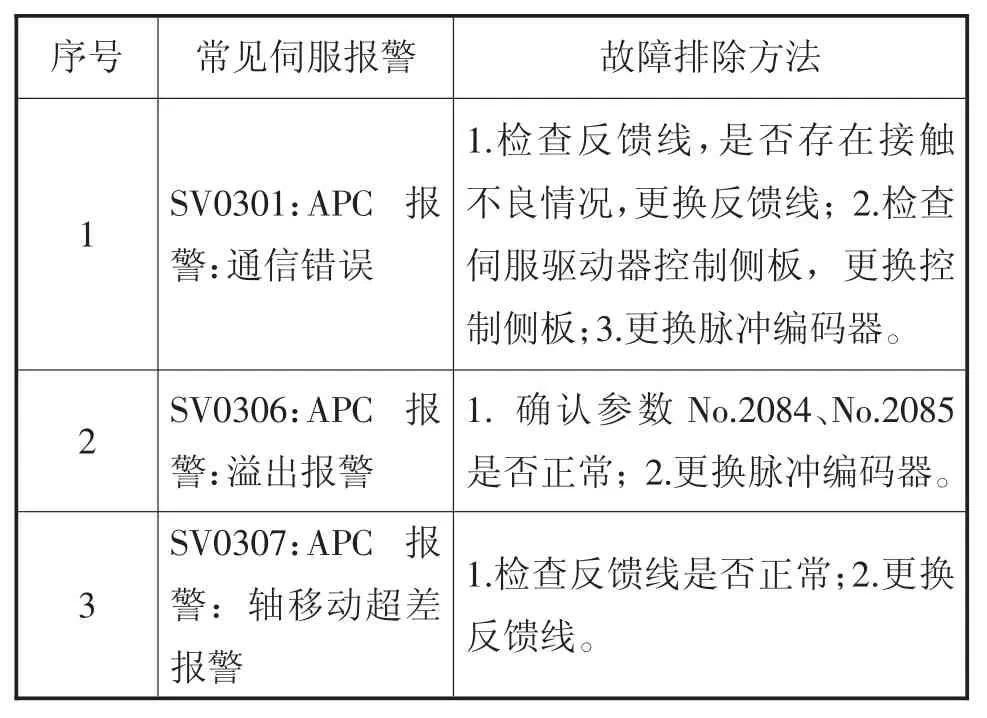

FANUC系列伺服系统常见故障虽然较多,但是在伺服驱动器上电后,大部分的伺服故障均通过故障报警显示在系统显示屏上。对于这些故障,在排除故障时可通过查阅FANUC维修说明书进行相应的故障报警排除,下面列出了部分常见故障及排除方法如表1所示[9]。

表1 常见伺服报警及故障排除方法

五、小结

本文详细的介绍了FANUCβi系列伺服系统硬件连接方法、分析了伺服上电的过程,为伺服系统故障诊断排除提供了有效的参考方法。伺服系统发生故障的直接表现是数控机床进给坐标轴不能移动,因此在排除伺服系统故障时应先检查伺服驱动器是否存在上电故障;然后在伺服驱动器正常上电后,还需检查伺服参数设置、PMC程序编制等因素造成伺服系统不能正常工作故障。由此可见,要想熟练地排除故障,需要维修维护技术人员必须全面的掌握伺服驱动器的硬件连接、伺服设定、PMC编程等全面的技术。