汽车仪表板有限元建模及摩擦异响研究

俞云云,李琦,崔世海,霍俊炎

(1.天津科技大学机械工程学院,天津 300457;2.中国汽车技术研究中心,天津 300399)

前言

异响是汽车 NVH问题的重要组成部分,是指在外力作用下部件表面诱发出的声音,主要分为尖叫异响(squeak)和敲击异响(rattle),其性能的优劣直接对汽车质量产生影响。两部件接触表面因黏滑运动产生摩擦导致的噪声,称为尖叫异响。部件因松动或过于柔软产生碰撞导致的噪声,称为敲击异响;异响的产生与部件之间相对位移有关。文献[1]基于试验和模态分析对背门异响产生原因进行分析并优化;文献[2]讲述仪表板异响的原因、位置的理论知识;文献[3]在试验的基础上验证仪表板的异响发生位置;文献[4]介绍了基于试验的汽车内饰件产生异响的排查方法及设计优化方案;文献[5]介绍了汽车车门系统的异响控制研究;文献[6]基于白车身介绍异响的产生原因及解决思路;文献[7]通过声学分析获取乘用车车门异响产生的部位,并应用拓扑优化方法进行优化设计;文献[8]以仪表板为依托介绍异响CAE仿真技术的机理和发展;现有的研究对汽车异响产生原因的分析及试验提供了良好的指导和借鉴作用,但现有汽车异响的分析大多基于试验;本文应用 Hypermesh对仪表板进行建模,基于Hyperworks的SNRD模块对主副仪表板进行异响分析,找出仪表板易发生尖叫异响的部位,并判断出相对位移贡献量最大的模态,为后期仿真和试验优化提供参考。

1 仪表板有限元建模

1.1 仪表板的网格划分

基于某款汽车仪表板的CATIA模型进行网格划分,将仪表板CATIA模型导入Hypermesh中进行前处理,首先进行几何清理,清理完成后划分网格,仪表板主要采用二维壳单元划分,应用batchmesh进行批处理,网格基本尺寸大小为3mm,仪表板总成共划分单元1384354个,单元节点数1374685个,如图1所示为仪表板的有限元模型,对仪表板模型的网格质量进行检查,采用的网格质量检查标准如表1所示,结果显示网格质量合格,满足仿真和分析要求。

图1 仪表板有限元模型

表1 网格质量标准

1.2 仪表板的搭建

图2 仪表板边界条件

汽车的仪表板是一个装配的整体,各个零部件之间需要以某种方式连接起来,仪表板中的连接基本分为螺栓连接、卡扣连接,螺栓连接采用RBE2刚性连接,卡扣采用RBE3和CBUSH单元结合的方式,卡扣的刚度由试验测得;然后进行定义材料、赋予属性,仪表板多为塑料件(材料为 PC、ABS等工程塑料),部分材料为钢,对于仪表板摩擦异响分析只需要设置杨氏模量E、密度RHO和泊松比NU;设置仪表板的边界条件,如图2所示,将仪表板与车身连接位置设置约束,约束仪表板六个方向的自由度。

2 仪表板摩擦异响分析

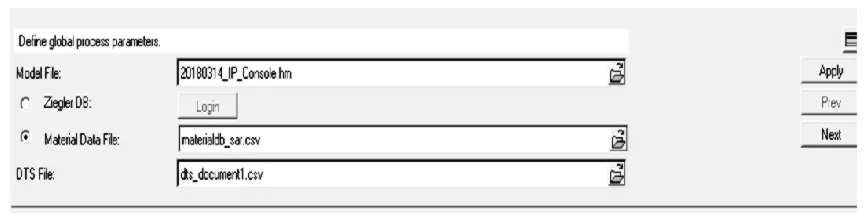

2.1 仪表板模型导入

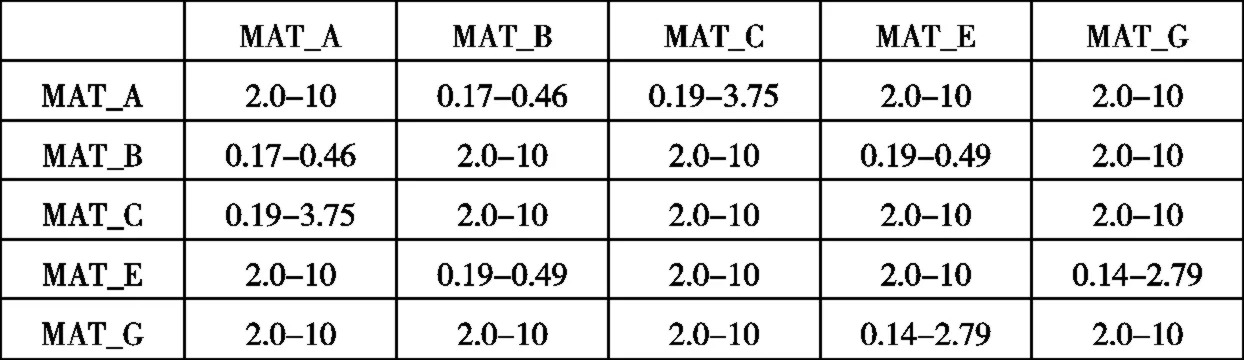

本文主要基于ALTAIR公司的SNRD模块研究某款汽车仪表板可能发生摩擦异响的部分,打开SNRD模块之前先准备模型、材料摩擦特性和 DTS文件,DTS文件包含模型中组件之间的制造公差,通常由 CAD设计人员提供。依据已有的DTS表格和材料摩擦特性表格的csv文件,打开SNRD模块导入模型、材料摩擦特性文件和DTS文件,如图3所示,材料摩擦特性如表2所示,材料的摩擦特性通过试验得到。

图3 导入模型

表2 材料摩擦特性

2.2 摩擦异响分析流程

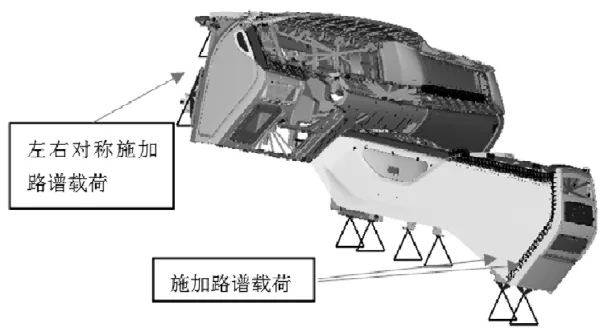

导入模型后先创建E-Line线,本文中主要针对的边界为仪表板骨架与组合仪表罩遮蔽盖板(E-Line名记为A74)、副仪表板后部亮条与副仪表板左侧盖板(E-Line名记为A33)、副仪表板左侧盖板与副仪表板后盖板(E-Line名记为A35)以及副仪表板左侧包覆饰板与肘靠亮条(E-Line名记为A65)处的尖叫异响进行分析,目标边界相连的两个部件分别设置为Master(主面)和Slave(从面);Eline由Master和Slave上的若干对连接点组成,每对点之间用CBUSH单元连接,是在评估线的每个点处创建局部坐标系以及其正确的方向,确保界面处相对位移的一致测量。通过使用间隙方向实现本地系统的正确定向;接着进行材料映射,材料映射是为了将粘滑试验结果分配给E-Line,然后将其用于E-Line的后处理以进行异响评估。计算工况设置为模态瞬态分析,模态瞬态分析的频率范围为0-80Hz;加载点的设置根据实际工况创建多点多向激励,如图4所示;输入在大鹅卵石路公况下的路谱激励信号,与相应激励点 X、Y、Z方向一一对应,创建并组合瞬态负载;接着为模型中存在的动态载荷定义瞬态时间步长,保证时间步数乘以步长小于路谱采集的时间,输出因子选择 1,表示每步均有结果输出;输入模态阻尼属性,设置输出类型和节点/节点集以获取节点负载输出;最后选择要用于分析的模拟参数,直接选用Hypermesh自带的求解器optistuct进行求解。

图4 路谱激励

3 结果分析

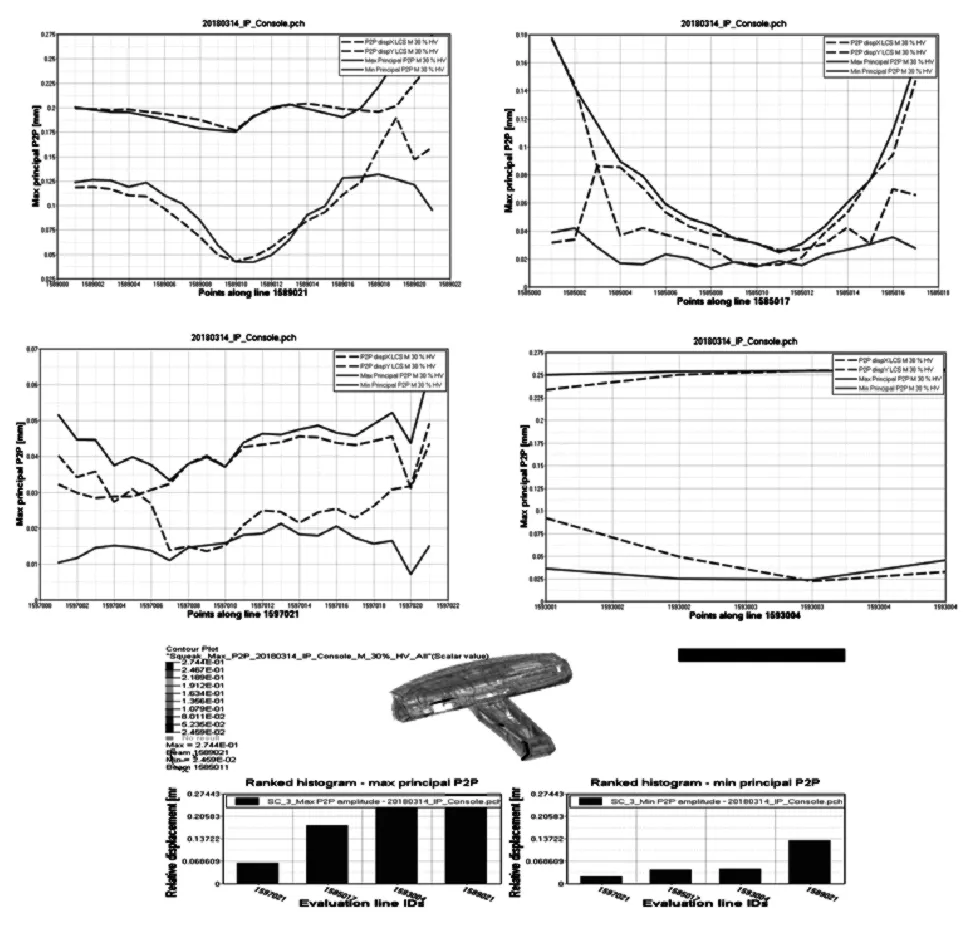

将计算结果文件导入 Hyperview中查看计算结果并分析,采用Max Principal P2P方法进行分析,即计算每组连接点在XY面上的相对移动轨迹,在相对移动集中的方向建立主轴,相对位移集中的一段即为Max Principal P2P,主轴垂直方向上即为Min Principal P2P,即统计图中绿色线的最大值。计算和统计结果分别如图5和表3所示。

图5 分析结果

表3 结果统计

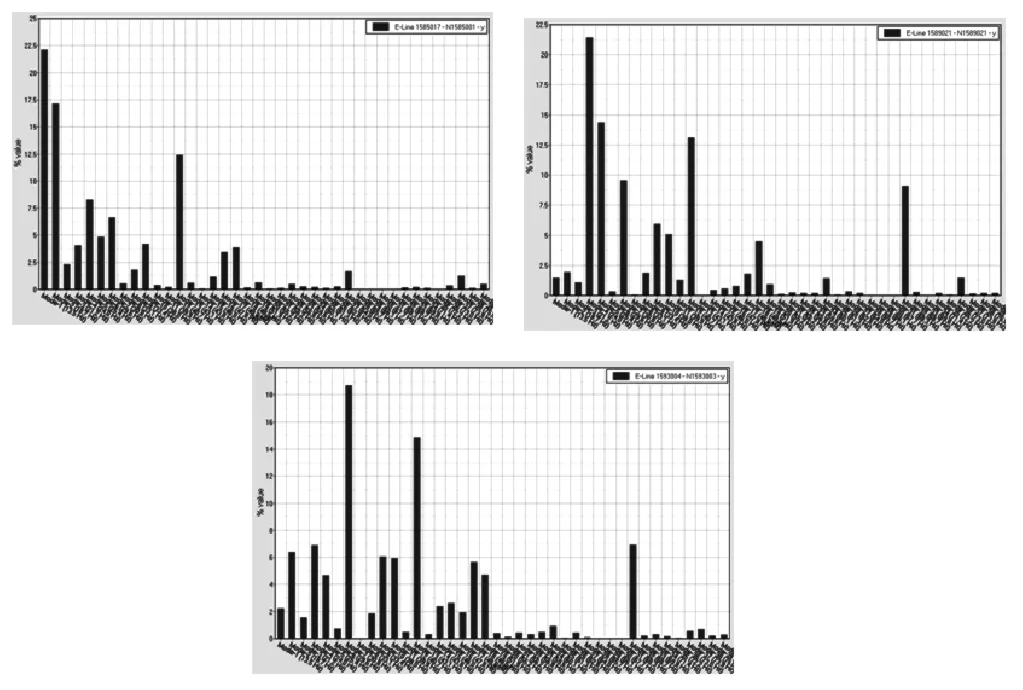

从材料对摩擦试验中可以得到摩擦特性参数。在异响分析中,两边界的相对位移值在最大值和最小值之间,太小的相对位移对没有实际意义,因此分析时只取较大的一部分相对位移值,一般取10%—30%,本文取30%的最大值。图5中最后一张图对应着的三种颜色,蓝色和绿色代表没有尖叫异响危险,即相对位移值小于摩擦特性参数;黄色代表有轻微的尖叫异响危险,即相对位移值在摩擦特性参数间;红色代表有严重的尖叫异响危险,即相对位移值大于摩擦特性参数。由表3可以看出A74、A33、A65处有轻微的尖叫异响危险,即仪表板骨架与组合仪表罩遮蔽盖板、副仪表板后部亮条与副仪表板左侧盖板和副仪表板左侧包覆饰板与肘靠亮条之间存在摩擦异响的风险。针对这三处找出模态贡献量最大的模态,如图6所示。

图6 模态贡献量

从图6中可以看出A74、A33、A65处的相对位移贡献量最大的模态分别为13.5Hz、24.0 Hz、30.8 Hz,可以通过查看在该模态下的仪表板振型,并提出结构改进进行优化。

4 结论

对某款汽车主副仪表板进行建模,并基于SNRD模块对仪表板进行尖叫异响分析,判断出易发生尖叫异响的部位并找出相对位移贡献量最大的模态,为试验和优化提供参考。