虚拟样机在某重卡全浮式驾驶室悬置开发中的应用研究

王火文,王香廷,曹文超,吴迪

(江淮汽车股份公司技术中心车身设计研究院,安徽 合肥 230601)

前言

在过去,驾驶室悬置系统的开发需要现场完成物理样机的试验验证,使得开发过程需要耗费大量的资金和时间,并且难以取得较好的效果,而采用虚拟样机技术,则可以在设计阶段完成悬置系统特征分析,继而使原本的设计问题在样机制作前得以解决[1]。目前虚拟样机技术已在国内外的产品开发中广泛的应用,它不仅可以大大缩短产品开发时间,而且还节省了高昂制作物理模型的费用,避免了试制过程中的大量风险[2]。随着多体动力学软件的发展,通过建立虚拟样机模型来分析汽车的振动特性已经成为了一个有效的手段[3]。ADAMS是虚拟样机技术在机械系统动力学仿真分析应用中的杰出代表,它以多体系统动力学理论为基础,为汽车的动力学分析提供了强有力的工具。文章主要介绍通过多体动力学仿真软件ADAMS建立驾驶室悬置系统的仿真模型,对驾驶室悬置系统的各个工况进行分析研究。

1 ADAMS多体动力学仿真模型的建立

1.1 驾驶室悬置系统结构

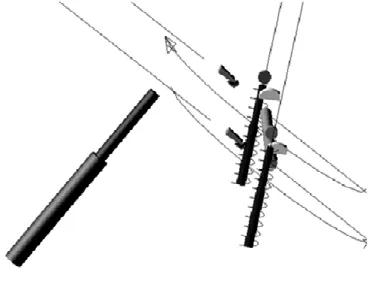

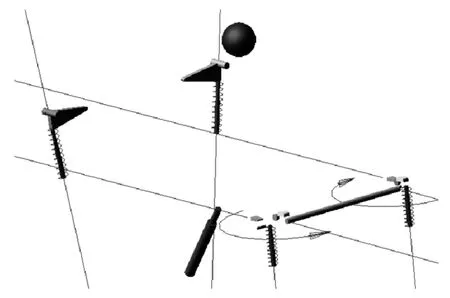

图1为某重型重卡全浮式驾驶室悬置三维模型,其主要由结构部件、液压举升部件、弹性减振部件和高度控制系统部件等组成,结构部件主要功能为对驾驶室的支撑作用;液压举升部件主要功能为实现驾驶室的翻转;弹性减振部件主要功能为提高整车舒适性,降低路面不平激励等传给驾驶室的振动和冲击缓解对乘员的振动;高度控制系统部件实现驾驶室载荷变化时保证车身相对底盘的高度不变。驾驶室悬置系统构成示意如图1所示。

1.2 建立多刚体动力学模型

1.2.1 设计输入

(1)根据驾驶室质量、质心及乘员的质量确定载荷,根据输入驾驶室的质量为876kg,乘员每人重量为75kg,则载荷为M=876+75×3=1101kg;

(2)根据全浮式四气囊驾驶室悬置三维模型确定各个硬度位置坐标;

(3)根据设计要求确定空气弹簧减振器、橡胶衬套等关键零部件的性能参数;

(4)根据稳定杆尺寸及相关参数,确定稳定杆扭转刚度。

1.2.2 模型建立

汽车是一个非常复杂的系统,要想建立与实际完全相同的样机模型,既不现实也没必要,因此,只对分析结果产生主要影响的部件建立相应的样机模型,这样才能在不影响分析精度的前提下,实现快捷有效的建模分析[4]。根据驾驶室悬置系统的特点,按照多体动力学原理,视驾驶室主要部件为刚体,实车中存在大量的连接衬套,对主要橡胶衬套刚度进行线性处理,建模需要考虑橡胶衬套主要受力方向和转动影响,将驾驶室悬置主要原件等视为刚体,将驾驶室的质量、质心位置、转动惯量等输入模型中,根据力学参数在模型中添加弹簧和阻尼元件,最后根据驾驶室悬置系统各元件之间的连接方式建立模型的连接副,根据计算获得的驾驶室质量参数以及由实验获得的橡胶原件的刚度,在多体动力学软件ADAMS中建立驾驶室的振动模型,由于本文仅考虑驾驶室的振动,故可将车架与大地固联以简化模型,并且减少整个模型的自由度。

2 在驾驶室悬置系统开发过程中的应用研究

2.1 在驾驶室翻转工况上的应用研究

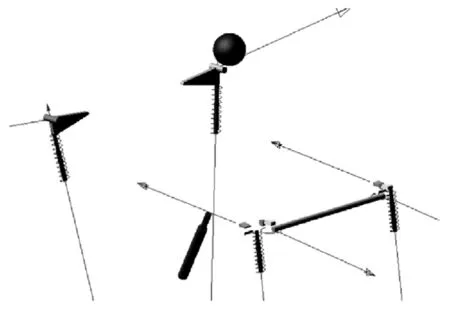

对于全浮式四气囊悬置,翻转系统的分析是一个难点,由于空气弹簧减振器的行程较大,导致驾驶室在翻转过程中,翻转中心一直处于变化过程中,难以提取出驾驶室的翻转运动包络,往往导致驾驶室在翻转过程中和周边件干涉,导致需要设计变更和模具修改,造成大量的费用和开发时间的浪费,同时驾驶室的翻转角度和举升缸的伸长量之间的匹配也难以做到精准匹配,往往需要等物理样车出来之后去实物匹配,具有一定的开发风险。通过驾驶室悬置系统的ADAMS多体动力学模型,对驾驶室的翻转进行仿真分析,提取出驾驶室的质心随翻转角度的变化曲线图,为驾驶室的运动包络分析提供依据,同时可以在动力学模型中提取出翻转角度和举升缸伸长量之间的关系。驾驶室翻转仿真工况如图3所示。

图3 驾驶室翻转仿真工况分析

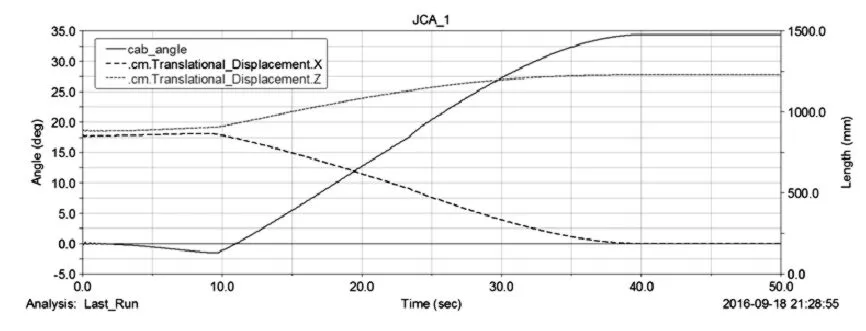

驾驶室质心随翻转角度的变化曲线如图4所示。

图4 驾驶室翻转轨迹(质心X、Z坐标随翻转角度变化)

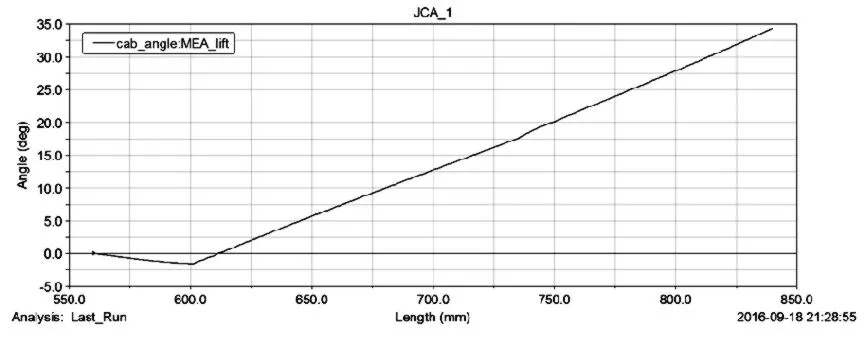

驾驶室举升缸长度随翻转角度变化曲线如图5所示。

图5 翻转角度随举升缸伸长量变化曲线

2.2 在驾驶室悬置侧倾、俯仰性能评价上的应用研究

对于驾驶室悬置这种有多个部件组成的多体系统,用传统的分析方法和手段很难对驾驶室悬置系统的侧倾俯仰性能进行分析,通过在ADAMS多体动力学模型中对驾驶室悬置系统分别加载X方向0.8G制动加速度和Y方向上0.6G侧倾加速度,对驾驶室俯仰、侧倾角进行分析。

图6 侧倾工况分析

在侧倾加速度0.6g工况下,驾驶室侧倾角为1.13°,侧倾刚度为1.9°/g。在制动加速度0.8g工况下,驾驶室俯仰角为1.6°,俯仰刚度为2°/g。

图7 俯仰工况分析

2.3 在悬置系统强度校核中的应用研究

图8 前悬支座

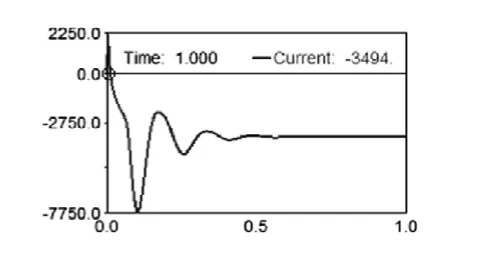

图9 X方向受力

通过在ADAMS多体动力学模型中施加各个极限工况下的载荷,提取各个部件在极限工况下的受力边界,为结构部件的强度分析提供依据。以前悬翻转支座为例如图 8,可以提取在0.8制动工况下,上铰接点X、Y、Z三个方向上的受力状态,如图9,10,11。

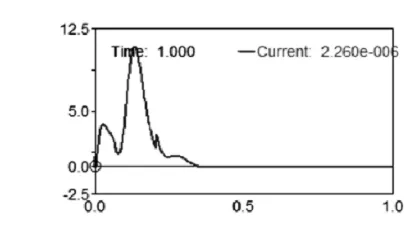

图10 Y方向受力

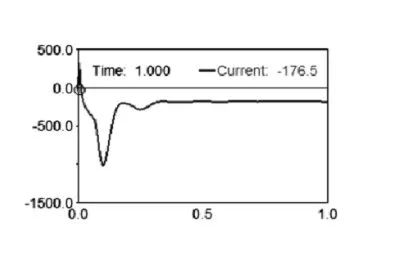

图11 Z方向受力

3 结论

文章主要对驾驶室悬置系统多体动力学模型的建立和分析进行了阐述,对虚拟样机技术在全浮式四气囊驾驶室悬置系统开发中的应用进行了研究,得出如下结论:

1)采用ADAMS仿真软件建立驾驶室悬置的多体动力学系统虚拟样机,多体动力学仿真模型可以较好的反应驾驶室悬置系统的结构原理;

2)在多体动力学模型中建立驾驶室翻转仿真工况,可以提取驾驶室质心的轨迹,为驾驶室的运动包络提取提供依据,同时可以建立举升缸长度和驾驶室翻转角度的关系,为举升缸的长度匹配提供依据;

3)在多体动力学模型中可以对驾驶室悬置系统的侧倾和俯仰性能进行仿真分析,为性能达标提供分析手段;

4)在多体动力学模型中施加各个极限工况,可以提取各个部件在极限工况下的受力边界,为强度校核提供依据。