SLC方法在360视野上的优化设计及应用

李训猛,黄超俊,李媛媛,王超

(宝沃汽车(中国)有限公司,北京 102206)

前言

不管时代如何变迁,汽车的本质是为“人”服务的工具,汽车人机工程设计一直作为整车设计重要的因素之一,空间设计、直接和间接视野与安全性设计、高科技配置,是当前汽车设计的重点研究方向。

汽车视野作为人机工程考虑的重要因素,对驾驶安全有着十分明显的影响,驾驶员视野可分为直接视野和间接视野[5],直接视野就是驾驶员直接可视区域,包括前视野、侧视野、后视野,统称360度视野;在整车设计中,360度视野是架构设计和开发的重要研究方向。

GB11562《汽车驾驶员前方视野要求及测量方法》里已明确要求:“每根A柱双目障碍角不得超过6度,对于防弹车辆,该角度不超过10°”[2]。提出一种创新新360度视野设计方法,对立柱的曲线弧度及立体效果特征综合优化考量,对整车视野的控制优化效果更加有效。

1 360度视野影响因素

立柱截面大小和立柱型面走向是影响360度视野两大因素,立柱截面结构大小直接影响驾驶员视野障碍感受,传统方法要从结构上进行优化改善。

1.1 视野影响因素

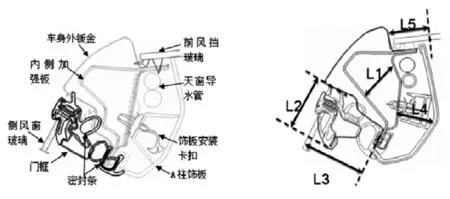

车身设计过程中,截面控制是最直接有效的方法,车身各立柱的截面大小直接影响到360度视野。以A柱为例,其截面由车身钣金、门框及密封条结构、立柱饰板三大块组成,具体包含车身外钣金、内侧加强板;门框及密封条等结构。见图1。

优化A柱截面可从以下五方面出发:减少A柱外钣金宽度L1;优化门框密封宽度L2,辊压门框比冲压门框占用空间小;减少密封尺寸L3;减少内饰板安装卡扣尺寸L4;减少前风挡玻璃黑边宽度L5;见图1。

图1 A柱截面图

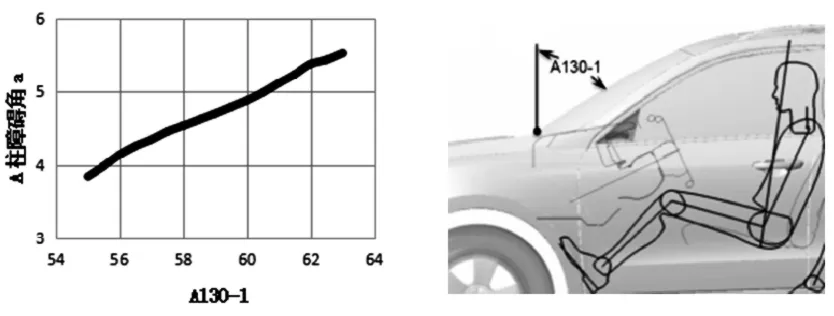

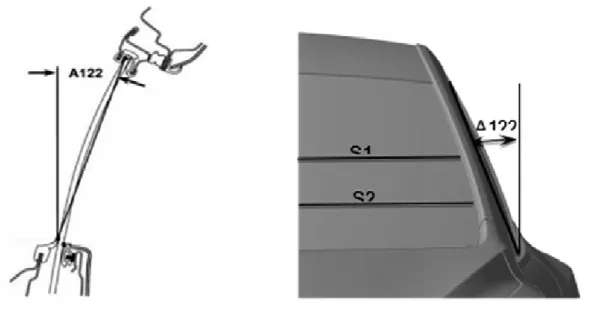

立柱型面走向主要会影响驾驶员视野的主观感受,从侧视图看,前风挡倾角A130-1越小,A柱越立,A柱障碍角越小,空间感越好压迫感越小。同一车型A柱等比例增大风挡倾斜角度,A柱障碍角也会同比例增长,见图2。另外,从前视图看,A柱外沿越往外侧,A柱障碍角越小,空间感和进出性都好,压迫感越小。但A柱位置受侧风窗玻璃内倾角A122-1制约,A柱障碍角随A122-1增大而增大,即侧风窗玻璃越倾斜A柱障碍角越大,见图3。

图2 风挡倾角与A柱障碍角关系

图3 侧风窗角度与A柱障碍角关系

1.2 立体视觉效果

图4 圆弧特征A柱型面

图5 阶梯型面A柱型面

立体视觉效果主要是主观评价对立柱的直观感受。突出的立体效果可以有效的降低障碍感觉。通过立柱从结构上进行优化,立柱饰板上增加特征线,营造立体效果,可适当增加空间感觉并同步减弱立柱压迫感。传统控制方法中控制A柱障碍角数值满足法规要求,但实际效果不好。如图4某车型,按照法规测量A柱障碍角4.1度,处于中上水平,不过实际观察其A柱粗大,影响视觉感受。再以图5大众汽车某车型为例,依据标准测量A柱障碍角4.2度,尺寸数值比上个车型打,但立体视觉效果良好。所以,不损失结构强度时营造视觉立体效果可明显改善用户视野感受。

2 SLC方法设计介绍

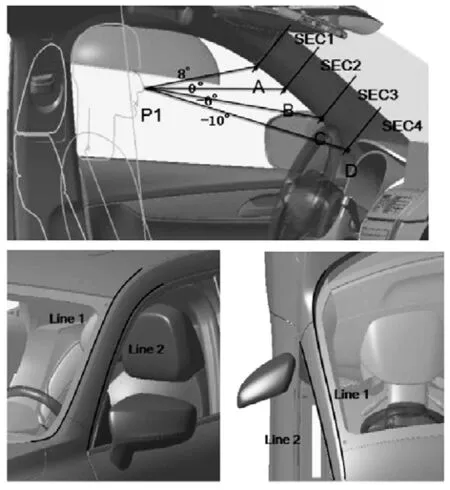

基于影响因素和立体视觉效果,为改善用户的视野感受,总结评审和项目经验创新提出SLC方法。SLC(Section Line Control)即四面两线控制法,四面就是在 A柱范围内均匀选取4个截面(SEC1~4);两线就是A柱前视图的内外轮廓线(Line1,Line 2),见图6。SLC方法通过四个典型截面和两侧特征线控制整个A柱的位置和结构,同时对A柱的曲线弧度及立体效果特征综合优化考量,控制效果更加明显有效。

图6 SLC方法示意图

2.1 四面两线法具体做法

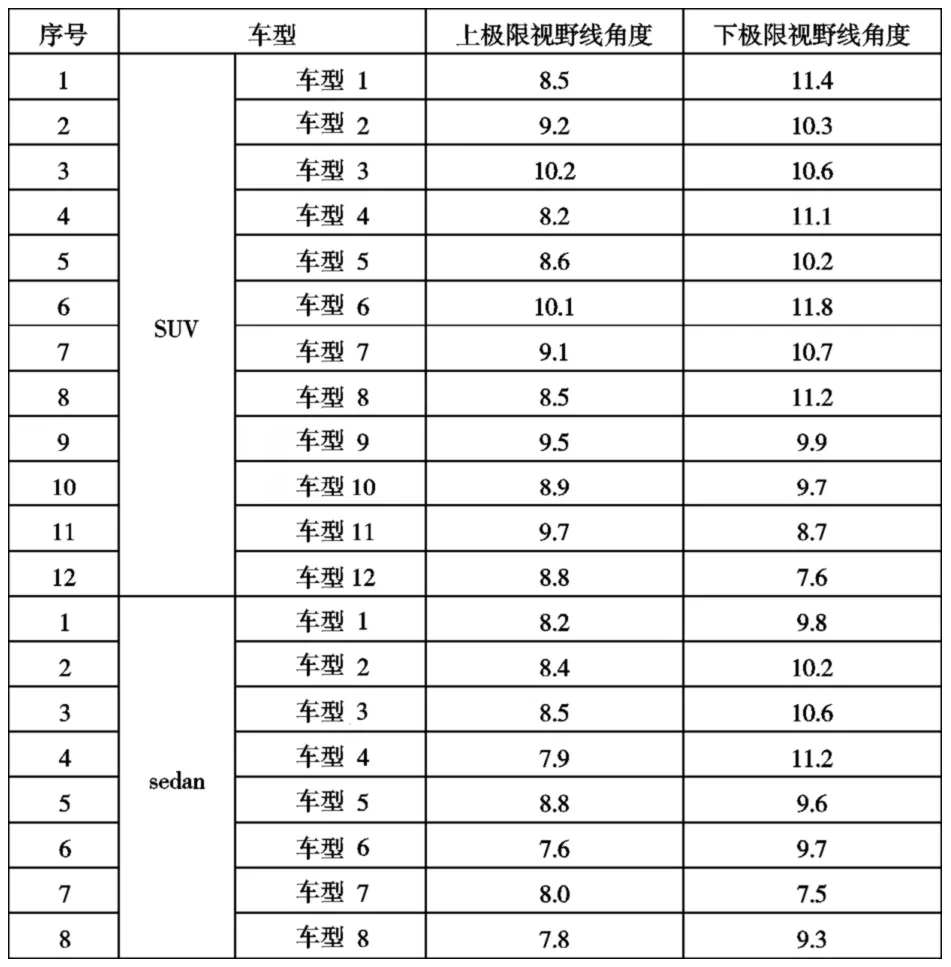

调查发现SUV、轿车的A柱上下极限位置集中分布在上8°和下10°视线范围内,见表1,故取上8°和下10°作为上下极限视野线位置,运用SLC方法,先确定四截面位置。以人体P1点为基准点,做A柱上、下极限位置视野线。采用矢量法对其进行等分,每个视野线和A柱相交最近点取名A、B、C、D点。过A点做垂直于A柱的截面得到截面SEC1~4,此四截面即为SLC方法里的四面。另外,为更好对比立柱空间位置。

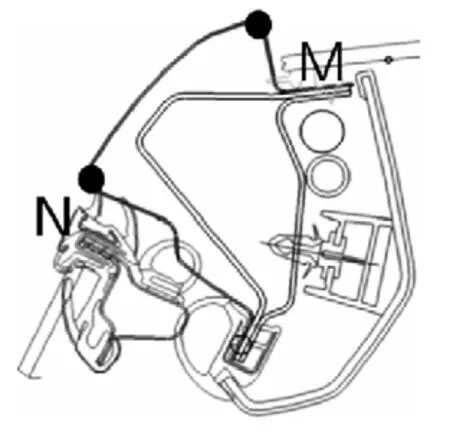

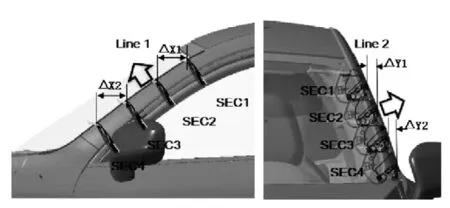

从A柱前视图看,两线即为A柱钣金两侧轮廓线,从截面看,内轮廓线Line1即为与前风挡配接处钣金凸点M的四截面连线,外轮廓线Line2即为A柱外侧与门框胶条搭接处钣金端点N的四截面连线,见图7。两线主要受前风挡角度A130-1和侧风窗倾斜角度A122-1制约,两条线走向决定了A柱的弧度走向。综上,运用SLC四面两线法模型数据如图8所示。

表1 A柱上下极限视野线角度统计表

2.2 两线四面法在A柱上的应用

文章以设计某项目A柱设计优化为例,阐述应用过程。

(1)截面优化,在造型设计阶段,依据法规设计A柱障碍角5.3度,满足法规要求,但障碍视觉效果差,进行结构设计优化。

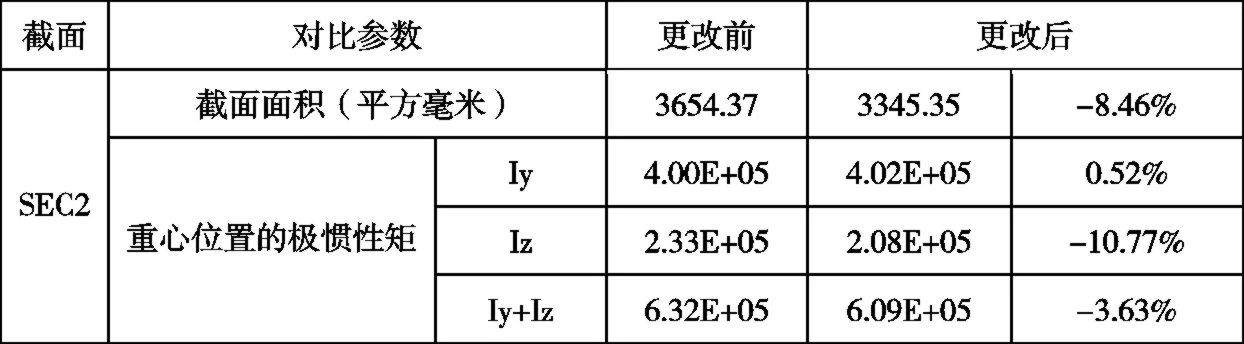

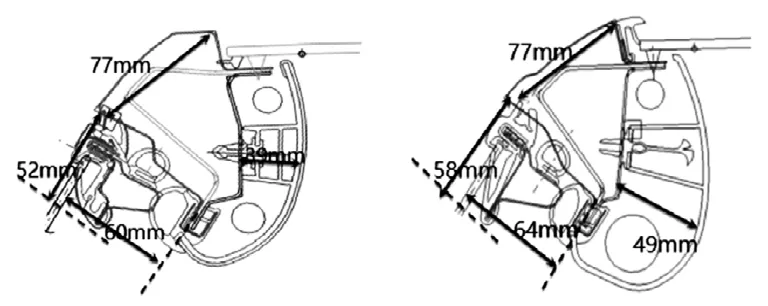

①优化 A柱钣金外侧宽度,由 77mm减少至 72mm,CAE结构分析发现A柱截面面积减少8.46%,转动惯量减少3.63%,见表2,分析发现在64km/h的偏置碰时A柱存在撕裂风险,不建议更改,此优化未执行;

②改善侧风窗门框冲压结构,减少门框宽度 6mm;优化密封条结构形式,侧风窗到A柱密封面的距离减小了4mm;

③更改内饰板安装卡扣结构,内饰板到钣金距离由49mm减少至39mm; 见图9;通过上述截面优化,A柱障碍角由5.3度减少至4.95度,验证评估视觉障碍有改善,但驾驶压迫感明显,需进一步优化。

图7 内外轮廓线截面示意图

图8 SLC四面两线法数据模型

(2)运用SLC方法,在A柱上对应视野面+8°、0°、-6°和-10°处截取相应四截面,分别对截面进行优化:侧视图X方向通过内轮廓线Line1调整立柱前后方向弧度,正视图Y方通过外轮廓线Line2调整立柱左右方向弧度。

表2 A柱SEC2截面CAE分析结果

①侧视图X方向的弧度优化,以SEC1截面为基准,通过调整ΔX1调整SEC2处截面位置,尽可能向车头方向移动,再以SEC4处截面为基准,通过减少ΔX2调整SEC3截面位置,尽可能向车头方向移动,形成向车头方向凸的Line1弧线,见图10;

②同理,正视图Y方向的弧度优化通过调整ΔY1、 ΔY2值,上下两端截面不动,中间两截面向车外方向移,形成向外侧方向凸的Line2弧线,见图10;

图9 截面优化前后对比图

图10 A柱 X方向、Y方向弧度优化示意图

上述弧度优化除了移动截面外,更改截面结构形式:侧玻璃角度A122不变时,A柱外板整体往前向外沿伸,M点及内轮廓线Line1向前,N点及外轮廓线Line2往外扩,保证A柱钣金宽度不变的情况优化断面结构,从而减少A柱障碍角到4.2度。

(3)立体视觉效果优化:突出的立体效果可以有效的降低障碍感觉,通过对A柱内饰面做阶梯处理,减轻对驾驶员的A柱大小和压迫感受,设计过程主要进行下面三方面优化:

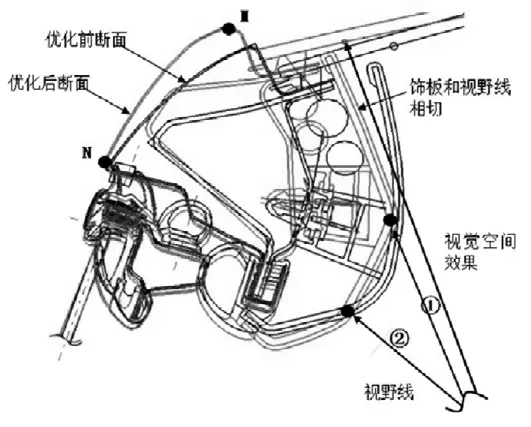

①靠近前风挡的A柱内饰板和视野线相切,减少饰板对中间区域前方视野的视野障碍;

②A柱内饰板面设计棱边突显立体感,通过立柱饰板上做型面转折点,形成阶梯弧,有明显棱边线条,增强视觉立体效果;

③视野区域①<视野区域②。

以某项目为例,A柱经过截面结构优化、弧度改善和视觉立体效果的完善,不仅减少截面尺寸大小,也有效的降低障碍感受。如图11。

图11 截面结构优化前后对比

2.3 方法实施过程

正向工程开发重要节点可分为三个阶段:架构硬点定义阶段、造型可行性分析阶段和模型验证评审阶段。断面结构的优化都贯穿设计的每个阶段。

架构硬点定义阶段,对A柱断面进行结构设计。根据整车结构强度及碰撞要求,初步定义门框成型工艺、密封条密封类型、立柱饰板安装结构形式等基本工艺,集成架构总布置图。

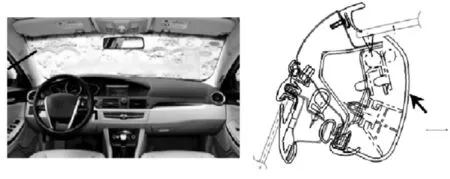

在造型可行性分析阶段输出造型约束条件,如图12,此过程是结构设计重要环节,SLC控制方法基本需要在这个阶段完全应用。根据初始的内饰设计曲面运用SLC设计方法,进行工程分析和结构优化,不断和造型数据交互匹配,结合风窗位置的造型比例要求,作为工程约束条件指导造型设计。最终达到满足工程设计要求的造型数据。

图12 A柱造型约束

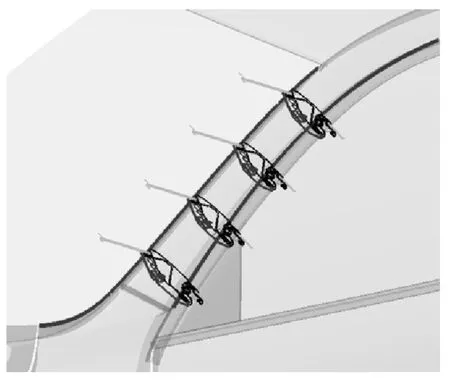

模型验证评审阶段,通过人机试验平台和人机工程 1:1树脂验证模型Seating Buck。平台验证阶段,根据A柱的不同断面铣削不同的A柱样件,安装在平台上,组织主观评价小组进行主观评价,评估选定最佳断面形式,如图13。

图13 A柱模型验证

模型验证阶段,根据断面及造型数据制作整车人机工程验证模型Seating Buck,如图14,在实体模型上可直接评估架构尺寸、整车视野和乘坐空间等,对视野障碍角度和空间立体感受可以综合进行主观评价,根据主观评价意见再度优化。

图14 Seating Buck人机验证模型

3 结论

驾驶员整车360度视野对汽车的行驶安全尤为重要,其中A柱作为整车直接视野的关键影响因素,其设计要求不仅满足A柱障碍角小于6度的控制要求,还应更加全面的分析及优化,文中结合多年项目开发经验和实际工作经验,提出了较先进的SLC设计方法,用四个截面和两个轮廓线对立柱从截面控制、弧度优化、立体效果优化三方面系统地控制设计,并以A柱为例分析SLC方法的实用性和有效性。该方法能在产品开发初期从根本上进一步提升产品质量,并且经过多个项目的具体应用,通过了每一轮的设计验证及上市产品的市场检验,从结构上进行本质上的设计优化。