汽车轻量化热成形应用与研究

周翔,何鹏申,张席席

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

引言

汽车轻量化实现是在保证车身强度和安全性能的前提下,进行最大限度的整备质量减重,来实现汽车动力性提升及节能减排目的。如果整车重量降低10%,可实现燃油效率6%-8%的提升;另外,整备质量每减重 100kg,可实现百公里油耗0.4L节约,可减少1kgCO2排放;同时,在驾驶方面,加速性能得到提高;制动时由于滚阻低,制动距离将缩小。由此可知整车轻量化的优势:节油、减排、提升性能。

在节能减排和新能源汽车发展推进中,国家对汽车油耗、减排及电耗政策要求越来越高,整车轻量化成为实现节能降耗的必经之路。高强钢热成形技术是当前整车轻量化最直接、最有效的途径之一。热成形高强钢是普通钢板零件强度的3~4倍,将其应用在汽车零部件上,可有效降低料厚实现车身减重,还能够提高汽车的强度及安全性,实现汽车节能减排的要求。硼钢属于含硼高强度钢板,废料可以充分回收利用,降低环境污染。

1 热成形工艺原理

通过加热炉将高强度硼合金钢板的坯料或预成形工序件均匀奥氏体化,再送入带有冷却系统的热成形模具内进行冲压成形,成形后进行保压+快速冷却淬火,使热成形工序件奥氏体充分转变成马氏体,实现零件强度的强化硬化。热成形冲压件经过模具内的冷却淬火,强度可以达到 1500MPa左右,强度提高了300%左右,所以热成形技术也被称为“冲压硬化”技术。

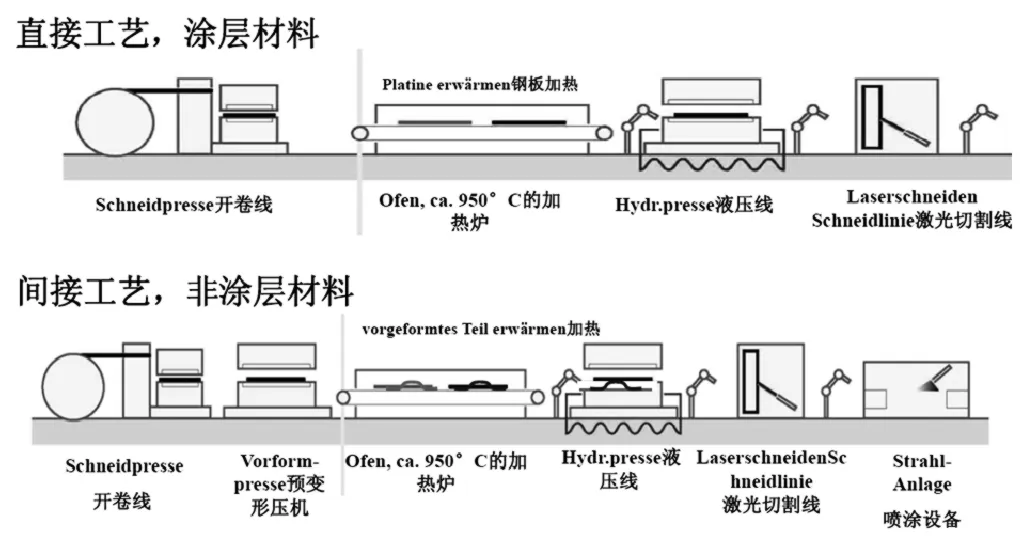

热冲压工艺根据成形过程又分为两种,即直接工艺和间接工艺。

直接工艺:下料→钢板加热→冲压成形,主要用于形状比较简单变形程度不大的工件;

间接工艺:针对形状复杂或成形深度较深的零件,下料→零件预成形→预成形工序件加热→冲压成形,以保证形状复杂或拉深较深的零件成形到位。

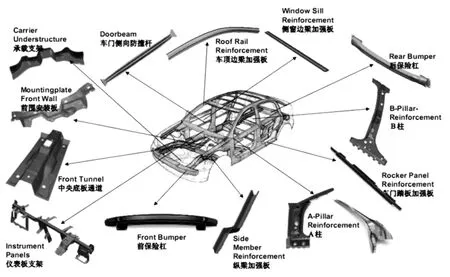

图1 热成形技术应用范例

2 热成形工艺优势

热成形工艺可实现高达1500MPa高强度冲压件的成形,通过连接工艺实现高强度驾乘架构,可实现高达6吨以上的静压而不损坏。

和冷冲压成型技术相比,热成形技术主要优势有:

(1)高温下,热成形工艺可以消除零件回弹影响,零件精度高,成形质量好,是热成形技术最大优点之一。

(2)高温下,高强度板的塑性、成形性得到提升,可实现复杂的冲压件的一次成形到位(普通冷冲压需要多套模具多次成形才能实现),有效减少工序,降低工装及后续生产成本,同时,成形件也可以设计得更复杂,以实现结构强化或功能需要;

(3)通过减小零件料厚或断面尺寸,可实现18~35%的重量减轻,同时节约材料耗损。

3 热成形工艺流程

图2 热冲压成形工艺流程图

热成形工艺流程:首先,通过加热炉将常温下抗拉强度在 400-600Mpa的硼合金钢板或预成形工序件加热到 850~950℃,加热到 Ac3左右,保证材料充分奥氏体化→送入模腔内→快速合模成形,保压、冷却到 100-200℃,使热成形件奥氏体转变为马氏体,实现冲压件充分硬化,以大幅度提升零件强度,冷却后→通过修冲模或激光进行切边、冲孔。如果热成形采用的是裸板,则需增加喷丸工序,以除去热成形件表面氧化皮→修冲模/激光进行切边、冲孔→完成抗拉强度在1500Mpa的冲压件热成形冲制→检测。

4 热冲压成形工艺分析

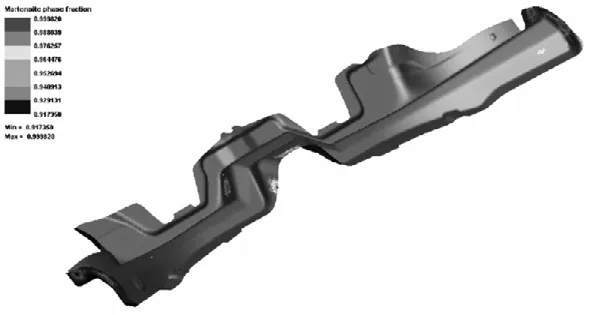

首先零件复杂程度,分直接热成形工艺和间接热成形工艺,热成形出来包括冷冲压成形基本工步外,在分析软件中增设了四种类型的工步来描述热成形过程,如图3。

图4 某纵梁500T压机淬火10秒马氏体分布情况(马氏体最小组分为91.7%)

与普通冷冲压成形分析:

(1)为防止板料快速冷却,出现淬火,压边圈不进行完全闭合;

(2)高温使得工序件成形性较好,故无需设置拉延筋控制料流;

(3)热成形过程只完成零件所有特征成形,修冲工序在后续单独进行。

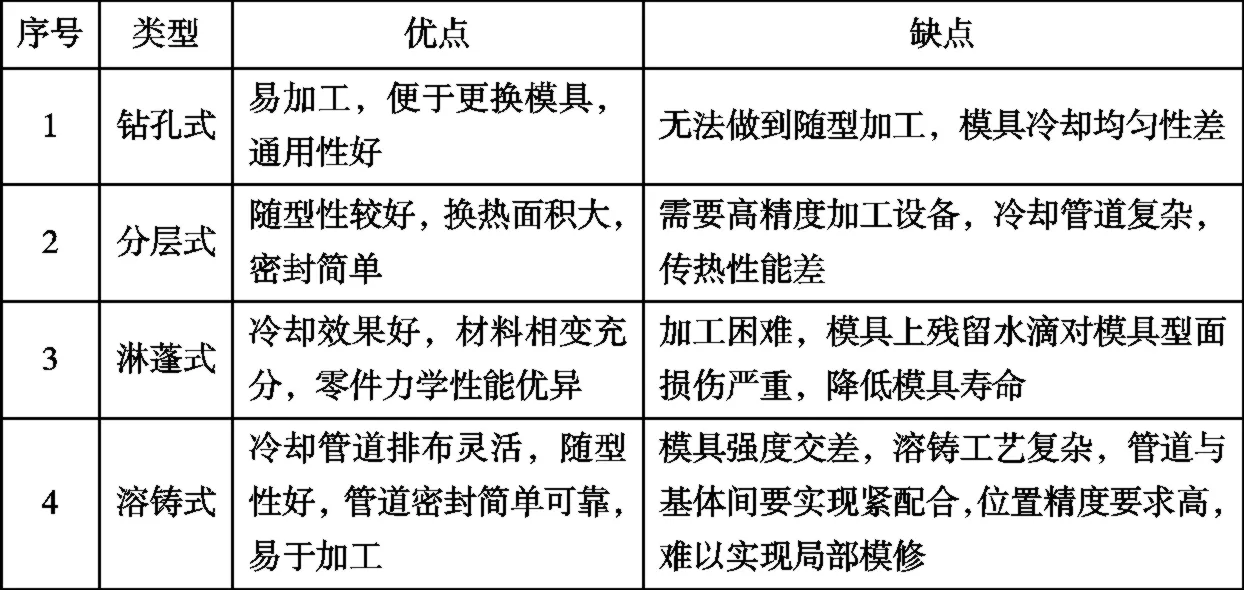

5 热成形模具结构设计

热成形模具与冷冲压模具主要区别在于热成形模具,需要实现高温坯料或预成形工序件成形,为保证成形及淬火,成形凸凹模需布置冷却回路系统,以保证一定的冷却速度。热成形模具结构设计主要考虑因素包括:模具结构强度、凸凹模镶块冷却管道布置、冷却系统密封性等。其中,最重要的是凸凹模冷却系统的布置,热冲压模具冷却系统设计制造方法目前主要有4种:钻孔式、分层式、淋蓬式及溶铸式。

钻孔式、分层式、淋蓬式及溶铸式具体优缺点见下表。

表1 钻孔式、分层式、淋蓬式及溶铸式具体优缺点表

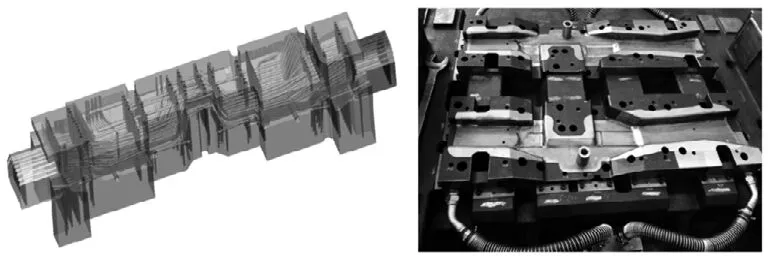

左/右 B柱内板加强板设计开发的热成形模具采用钻孔式,如图5,为左/右B柱内板加强板热成形模具冷却管道与模具实物图。

图5 左/右B柱内板加强板热成形模具冷却管道布置与生产实物图

6 热成形设备

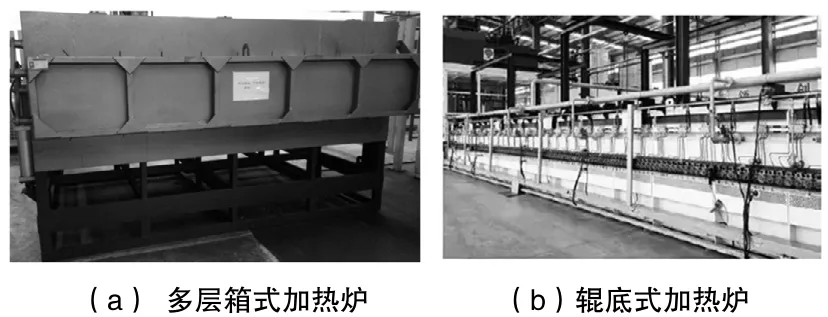

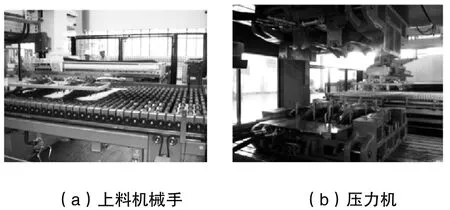

与普通冲压模生产相比,热冲压生产需要配套使用高速上料机、液压机、加热炉及压力机等装置,其中加热炉分多层箱式加热炉和辊底式加热炉,如图6。

图6 热成形坯料加热炉

其中多层箱式加热炉适用于调试或小排量生产,而辊底式加热炉适用于大批量化生产,其生产效率和加热效果上优势较明显,同时成本也较高。

图7 高速上料机械手及压力机

7 结论

本文通过轻量化热成形工艺开发过程的解析与研究,详实的讲解了热成形在冲压工艺、成形分析、模具设计及制造生产上的不同之处。实际生产表明,热成形零件区别于普通钢板零件可有效提高汽车的强度及安全性,同时降低零件料厚、节约耗材,以降低车身重量,实现汽车轻量化设计及节能减排。