关于重卡白车身下车体选材的探讨

吴迪,张厚婷

(安徽江淮汽车集团股份有限公司技术中心车身设计研究院,安徽 合肥 230601)

引言

汽车车身结构设计是一个涉及多方面因素的综合工程设计问题,各汽车公司对车身设计、碰撞受力及选用材料都非常重视,车身材料的选取是最基础也是最核心的内容,正确地选取材料,是当今汽车公司的一项重要任务。选择合适的白车身下车体的材料,有助于降低白车身的的成本,也是车身安全最重要的保障。

1 板材型号分类

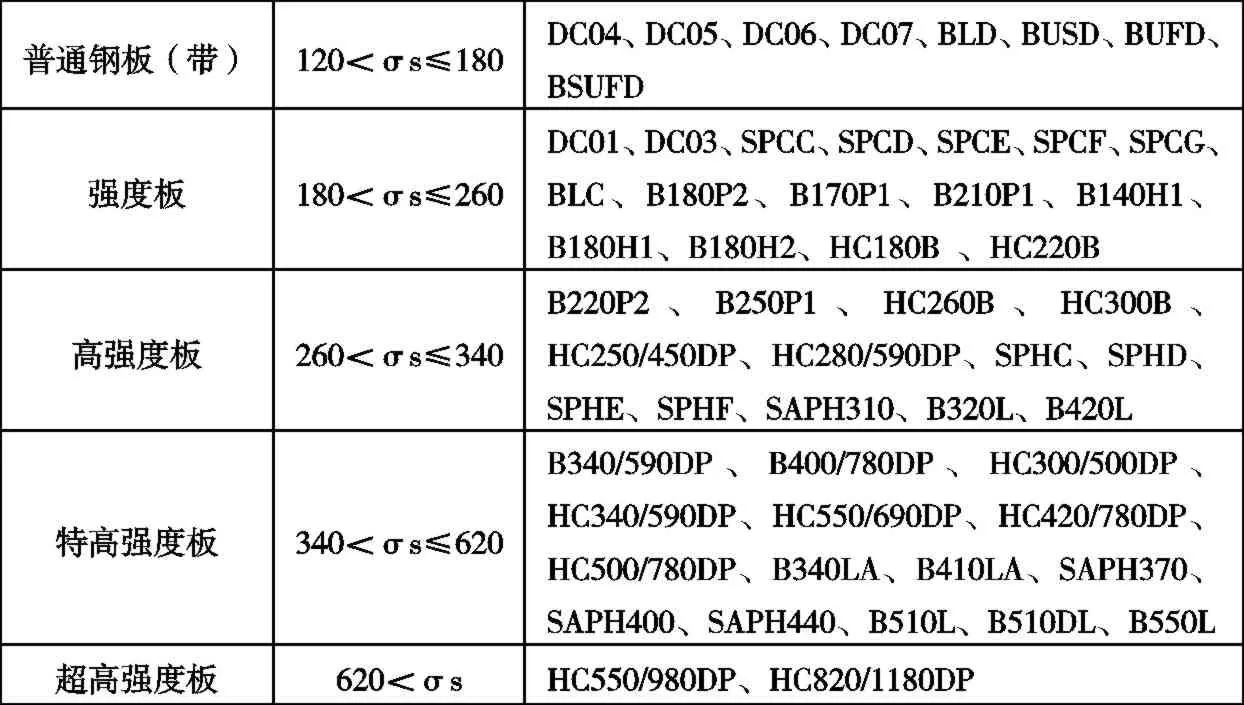

表1 板材分类

根据企标《汽车车身钢板选用手册》[1]分类说明,钢材按屈服强度分为五类,包括普通钢板、强度板、高强度板、特高强度板和超高强度板,具体信息如表1所示(σs为屈服强度[2],单位:MPa);对目前常规使用的板材按屈服强度进行分类统计,如表2所示(屈服强度按照该材料的屈服强度范围取平均值进行统计)。

表2 常规使用的板材统计

2 某A款车下车体用材统计

2.1 概述

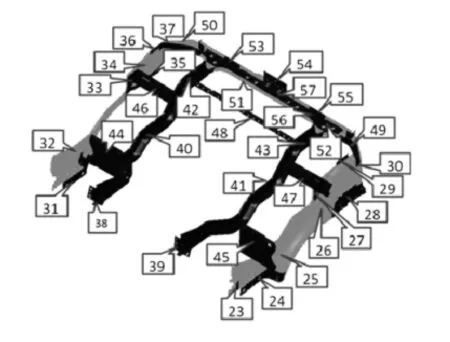

某A款车下车体主要由地板总成、左/右裙板总成构成,如图1所示。

图1

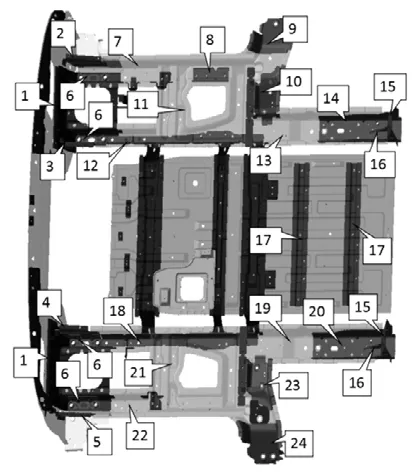

2.2 某A款车下车体板材的分布描述

按照《汽车车身钢板选用手册》对板材类型的划分,A款车白车身的选材只涉及了强度板的选择,强度板包括了SPCC和SPCF(SPCEN)两种类型的板材。

2.2.1 某A款车下车体强度板分布描述

强度板分布地板、左/右裙板所有区域,主要适用于对安装强度要求较高的安装板、连接纵梁结构及对表面积较大的钣金件的局部加强(如图2、图3所示)。

图2

图3

A款车下车体强度板清单如表3所示。

3 某B款车下车体用材统计

3.1 概述

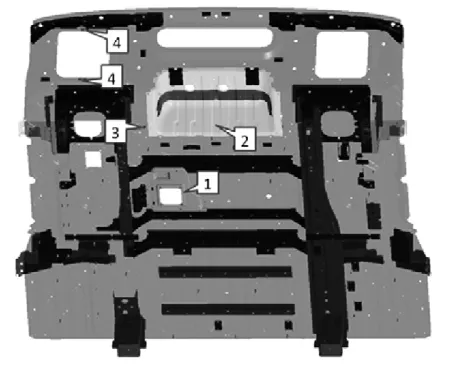

某B款车下车体主要由地板焊接总成和前围内板焊接总成构成[3],如图4所示。

表3

图4

3.2 某B款车下车体板材的分布描述

按照企标《汽车车身钢板选用手册》对板材类型的划分,B款车白车身的选材涉及了普通钢板、强度板、高强度板和特高强度板的选择。其中普通钢板包括了DC04和DC06两种类型的板材,强度板包括了DC01、DC03和B210P1三种类型的板材,高强度板包括了 B250P1一种类型的板材,特高强度板包括了B340LA、B410LA和B510L三种类型的板材。

3.2.1 某B款车下车体普通钢板分布描述

普通钢板分布较为零散,主要适用于对安装强度要求一般的安装板或是成型较为复杂的钣金件(如图5所示)。

图5

B款车下车体普通钢板清单如表4所示;

表4

3.2.2 某B款车下车体强度板分布描述

强度板分布在前围内板、前围内板加强板、纵梁连接板及地板上的加强板区域,主要适用于对安装强度要求较高的安装板、连接纵梁结构及对表面积较大的钣金件的局部加强(如图6、图7所示)。

图6

图7

B款车下车体强度板清单如表5所示;

表5

3.2.3 某B款车下车体高强度板分布描述

高强度板分布在地板纵梁与侧围、前围的搭接处区域,主要适用于对复杂区域的结构加强(如图8所示)。

图8

B款车下车体高强度板清单如表6所示;

表6

3.2.4 某B款车下车体特高强度板分布描述

特高强度板分布在地板纵梁、地板边梁、地板骨架加强板、驾驶室悬置加强板、油缸车身安装板、地板纵梁边梁撑板区域,主要适用于对关键零部件的安装板、边梁纵梁结构、纵梁边梁连接结构加强、地板骨架加强结构(如图9所示);

图9

B款车下车体特高强度板清单如表7所示;

表7

4 重卡白车身下车体选材推荐设计

4.1 若开发满足JT 1178法规[4]

(该法规为目前国内商用车最高的安全碰撞标准)安全碰撞要求的车型(N3类)时,选材参考如下:

1)下车体与车架连接的驾驶室悬置或举升缸安装处,材料推荐选用特高强度板B510L或B410LA;

2)地板纵梁、地板边梁、地板纵梁加强板和地板边梁加强板结构,材料推荐特高强度板B410LA;

3)地板横梁、地板横梁加强连接板、前围内板下加强板(安装驾驶室悬置处)、地板纵梁衬板和地板骨架加强板结构,材料推荐特高强度板B340LA;

4)轮罩安装板,材料推荐高强度板B250P1;

5)骨架连接板,材料推荐高强度板B210P1;

6)对于类似膨胀水箱罩板、选换档安装板等结构强度要求不高,但成型性要求高的板件,材料选用推荐普板 DC04或者DC06;

7)对于地板,前围内板等成形尺寸大、强度要求一般的结构,材料选用推荐普板DC03;

8)成型性能要求不高的小支架类,材料推荐选用DC01或者DC03。

4.2 若开发满足GB 26512法规安全碰撞要求的车型

(N3类商用车)时,选材参考如下:

1)地板钣金件几乎采用SPCC材质;

2)地板纵梁结构,推荐采用 2.5mm、3.2mm厚度的板材;

3)横梁加强板、连接板结构,推荐采用1.5mm、2.0mm厚度的板材;

4)对于裙板面板板等结构强度要求不高,但成型性要求高的板件,材料选用推荐普板SPCEN;

5)对于地板,强度要求一般的结构,材料选用1.0mm、1.2mm、1.5mm料厚的板材。

5 结论

下车体材料的选择直接影响白车身的性能,在设计时,应先设定白车身性能值,根据白车身性能指标进行白车身使用材料的选择。在后期开发高端重卡白车身时可参考B款白车身(该结构满足JT 1178法规中的安全碰撞要求,属于目前国内最高的安全碰撞标准)下车体选材进行设计;在后期开发中低端重卡白车身时可参考A款白车身(该结构满足GB 26512法规中的安全碰撞要求)下车体选材进行设计。应对不同法规要求,采取相对应的选材设计,避免了设计过剩,为后期开发白车身下车体选材设计提供了参考。