基于风阻优化的卡车节能技术研究与应用

王亮亮,王香廷,郁焕敬

(江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

前言

为了应对日益严峻的环境问题和不断严格的政策法规,节能减排已经成为全球汽车企业的集体课题。目前载货卡车主要通过提高动力系统工作效率,和降低行驶阻力两方面来实现降低整车油耗目的。其中行驶阻力主要由轮胎与地面的摩擦阻力、车辆加速阻力和空气阻力组成。而本文主要从空气阻力方面,对某型卡车行驶阻力进行研究和分析,并制定相关风阻优化方案和进行分析验证,最后针对验证结果提出相关结论。

1 现有车辆结构介绍

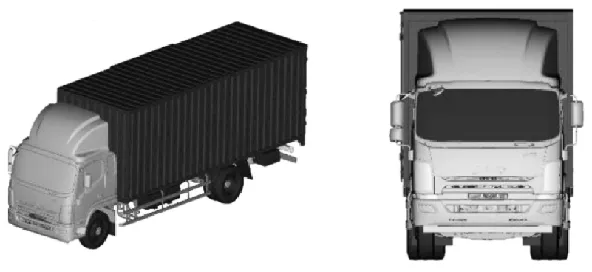

如图1所示,为目前我国载货车的基本结构,其驾驶室基本以平头造型为主,货厢为矩形盒体结构。从整体结构上就决定整车在行驶时会受到较大阻力,而目前的主要解决措施是,通过在驾驶室顶部加装导流罩,实现车辆前部风阻的优化。

图1 车辆结构示意图

2 基于有限元分析的风阻优化设计

通过有限元分析,了解车辆行驶状态下所受风阻情况,找出风阻影响关键点,有针对性的制定优化方案,并进行验证分析。并根据各优化方案实施效果,最终确定有效优化方案。

2.1 基础车型分析

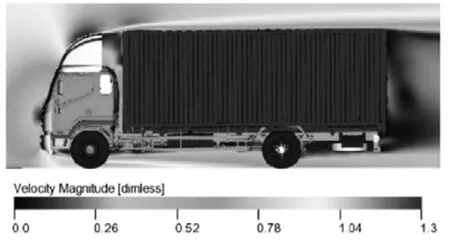

如图2所示,通过对基础车型分析发现,在行驶过程中低压区域主要分布在,驾驶室与货厢中间区域、车辆底部区域和车辆后部区域。因此可以得出这些区域是造成风阻的关键位置,是风阻优化方案制定的重点方向。

图2 基础车型风阻分析

2.2 风阻优化方案

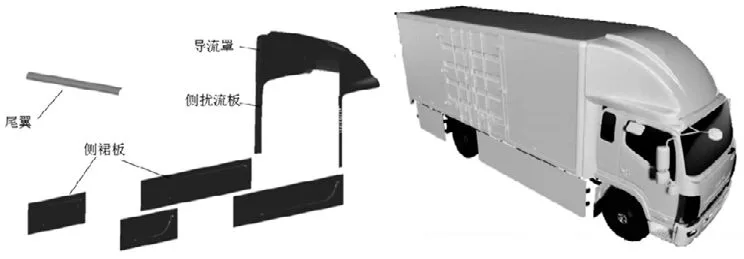

如图3所示,为了对车辆风阻进行优化,根据有限元分析结果制定了以下优化方案:

a.驾驶室与货厢中间区域:通过结构优化使空气可以直接流动通过该区域,避免低压区域形成。具体措施一是对将导流罩向后延伸,减小导流罩与货厢间隙;二是在驾驶室侧围后部增加扰流板,减小驾驶室与货厢间间隙。

b.车辆底部区域:通过增加侧裙板和将前保险杠向下延伸,阻止车辆两侧空气进入车辆底部。

c.车辆后部区域:通过在货厢后部上侧增加尾翼,改善车辆后部空气流动情况。

d.其他:为了改善货厢表面空气流动情况,将货厢表面由瓦楞状调整为光顺面,同时对货厢四周圆角进行加大。

图3 风阻优化方案

2.3 方案效果验证

图4 风阻优化方案有限元分析

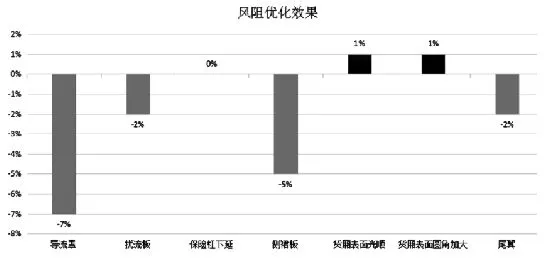

图5 各方案优化效果

为了验证优化方案效果,对优化方案进行了有限元分析(如图4所示),通过分析发现通过优化方案的实施,相对于基础车型整体风阻情况得到了有效改善。 同时为准确了解各优化方案效果,分别对各优化方案相对基础车型进行了分析对比(如图5所示),通过对比分析发现,在优化方案中导流罩优化、扰流板、侧裙板和尾翼可以有效实现的降低风阻的效果。

3 实物验证分析

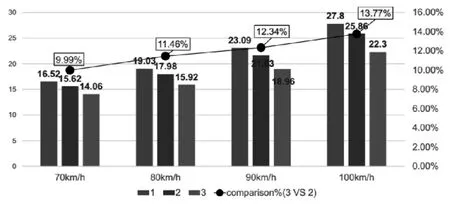

为了有效验证风阻优化方案实际应用效果,根据上述有限元分析确定验证方案,进行了结构设计和试制样件制造,并进行了实车装配验证。同时为了有效验证和对比方案实施效果,对试验车分别在无风阻优化、传统风阻优化、风阻优化实施等三种状态(如图6所示),分别在70km/h、80km/h、90km/h、100km/h四种工况下百公里油耗进行了测量(测量环境:风速1.1-1.7m/s,温度35℃,路况高环)。

图6 实物验证方案

通过对各状态在不同工况下测量数据(试验数据仅供参考)进行统计和对比分析(如图7所示),在实车状态下风阻优化方案可以实现明显的油耗降低,较目前传统风阻优化状态可实现油耗降低10%以上,而且降低效果与车辆速度成正比。对于进行长途运输尤其是以高速为主的车辆,具有显著的节能效果。

图7 实物验证效果

4 结论

本文以某款卡车为例,从空气阻力方面对卡车节能技术进行了研究。通过风阻优化方案制定、分析与验证,得出通过风阻优化可以显著减低车辆油耗,对整车节能减排具有重要意义。虽然目前国内卡车节能研究还是主要集中在车辆轻量化、发动机能效、传动效率等方面,但随着国家对节能减排要求的不断提高,风阻优化技术将会得到越来越多的关注,并成为车辆开发中的一个关键指标。