多线切割机线网摆动系统设计

郝 禄,陈学森,李 欢,唐 强

(中国电子科技集团公司第四十五研究所,北京 100176)

随着第一批国产单线、多线切割机的问世,对我国特殊材料生产加工产业起了巨大的推动作用,半导体产业链随之兴起,蓬勃发展。在实际生产中,对硬质材料的切割,传统多线切割机的不足表现的尤为明显。其主要原因在于:金刚线在整个切割过程中,一直与切割表面线接触,致使单位面积受到的切割力不足,容易发生断线,无法保证切割效率和切割质量。

第一台摆动多线切割机的问世[1],革命性地提高了硬脆材料加工的产能。其最大的特点是金刚线与被切割材料之间发生相对转动,保持金刚线与被切材料的点接触。产生很大的切割力,切割效率和质量都有显著提升。由于摇摆系统结构复杂,造价高且不易维修,至今不能完全替代传统多线切割机。为此设计的线网摆动式多线切割机结构相对简单,成本易控制,可靠性高,是理想的摆动式多线切割机。

1 线网摆动系统结构

图1为线网摆动系统示意图,摆动轮安装在一对特制的交叉圆柱滚子转盘轴承上,由电机和减速机带动摆动轮发生摆动,罗拉安装在摆动轮上,绕线后形成切割线网。工作时,摆动轮以±10°的摆幅发生摆动。带动线网做出摆动切割的动作。

图1 线网摆动系统示意图

相较于传统不摆动的多线切割机,线网摆动系统最大的改变就是切割箱体由前后两侧支撑改为单侧支撑,其强度需要进一步验证。如果摆动座的刚度不足,发生弯曲,就无法保证罗拉两端安装孔的同轴度,罗拉转动时会产生强烈震动,并且严重影响切割质量和整机寿命。另外一部分的变化就在于一对大型交叉圆柱滚子转盘轴承,他们的强度和寿命需要计算得知,须符合设计要求。

2 轴承寿命计算

寿命计算采用 GB/T6391-2003、ISO281:1990.标准[2]。

轴承的轴向基本动负荷Cr为:

其中,bm=1.1,fc查表得 60.8[3]

i为轴承中滚动体的列数

α为接触角45°

Z为滚子数量106/3

Dwe为滚子的直径φ24

Lwe为滚动体有效长度

其中,D为轴承回转中心径φ870。

通过计算得到轴承的基本额定动载荷Cr=261.89kN。

转盘轴承采用42CrMo材料制造,滚子轴承的许用接触应力为3850MPa,滚动轴承采用GCr15SiMn制造,滚子轴承的许用接触应力为4200MPa。

轴承最大当量动负荷:P=10.295kN

轴承基本额定寿命L10(单位百万转)为:

其中,P为当量动负荷,ε为轴承寿命指数,滚子轴承:ε=10/3

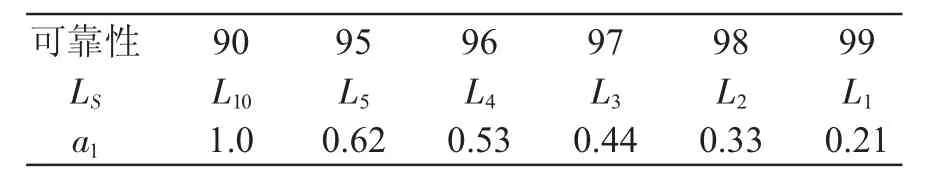

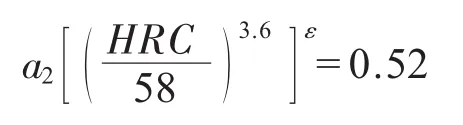

LS为与使用概率S(即可靠性)对应的疲劳寿命,a1为可靠性系数,见表1,a2为滚道硬度修正系数,a3为使用条件系数,或称润滑状态系数。

表1 可靠性系数表

可靠性系数a1用于计算可靠性S>0.9时的寿命。

ε:轴承寿命指数,滚子轴承:ε=10/3

HRC:滚道洛氏硬度(取值范围55~60)

a3查表为0.53

LS=1×0.52×0.53×36232.24=9985.6

同理,轴承的轴向基本额定动负荷Cα为

Cα=bmfc(iLwecosα)7/9Z3/4Dwe29/27

bm=1,fc查表得 151.5

同理得 Cα=504.48kN。

可得,交叉圆柱滚子转盘轴承的寿命和强度都符合设计要求。

3 摆动体强度分析

先提取Solidworks的三维模型,保存成STEP格式,导入有限元软件进行模拟分析。由于倒角、螺纹等细小特征对结果影响很小,为了提高网格的精度和计算结果的准确性,因此在建立三维模型时省略了这些细小特征[4]。轴的材料为45号钢,其材料属性分别为密度ρ=7.85g/cm3,弹性模量E=210GPa,泊松比 μ=0.3。

以下给出了摆动体的Mises应力云图和位移云图,分别为图2和图3。

图2 摆动体的Mises应力云图

图3 摆动体的位移云图

从图2中我们可以看出较大的应力均出现在轴辊与摆动轮的接触处和轴辊前端加强筋处,且最大的应力为1.063MPa,满足设计要求[5]。从图3中可以得出,最大的变形出现在轴辊的最前端,且为2.245μm,变形较小,可以忽略不计,避免了轴辊在工作时发生偏心而引发断线情况。以上两个分析结果表明,我所研制的摆动体无论从强度和变形上,都满足设计要求,保证了设备的可靠性和切割质量。

4 结束语

通过对线网摆动系统的轴承寿命和强度计算,以及摆动体的强度和变形分析,验证了本次研制的线网摆动系统设计的合理性,为我所研制摆动式多线切割机提供了理论依据。同时,为我国研制具有自主知识产权的多线切割机奠定了理论基础。