自动检测系统中图像对准方法研究

左宁,胡晓霞

(中国电子科技集团公司第四十五研究所,北京 100176)

自动检测系统是半导体生产工艺中的中间测试设备,用来测试晶圆片等电子器件的各项电参数和功能,自动计算待测晶圆的良率,输出测试结果并对不合格的管芯进行打点标记。

全自动检测系统最核心的功能——自动对准即是把通过人工或者上下料传送装置放置在承片台上的晶圆片经过图像匹配的方式进行扫正和寻首测点以达到在无人工干预的情况下,将晶圆片对准到直接可以进行测试的位置。

在全自动检测系统的实际运行中,受到周围环境光线、CCD光源强度变化、晶圆片上管芯图形被污染等影响,经常出现扫正时连续找不到模板报错,或者未能准确寻找到首测点等问题。传统的基于灰度匹配的图像对准算法对设备运行状态的要求过高导致在实际生产线上问题频出。本文提出了一种基于几何匹配图像对准的方法,用以解决CCD图像扫描遇到图像轻微模糊或者环境光源变化时,找不到模板的情况。

1 基于灰度的图像对准算法

模板匹配是数字图像处理的重要组成部分之一。把不同CCD或同一CCD在不同时间、不同成像条件下对同一景物获取的两幅或多幅图像在空间上对准,或根据已知模式到另一幅图中寻找相应模式的处理方法叫做模板匹配。

假设要在搜索区域中寻找与模板图像相关程度最大的位置,可以通过模板匹配来计算两者的相关程度。图1是模板匹配算法的示意图。假设模板(b)叠放在搜索图(a)上平移,模板覆盖下的部分记作子图Si,j,其中i,j是这块子图的左上角像素点在S图中的坐标。从图1中可得出i,j的取值范围:1≤i≤K-M+1、1≤j≤L-N+1。

图1 模板匹配算法示意图

模板匹配算法计算模板和匹配区域的相似程度,以最相似位置为匹配点。公式1描述了为匹配点位置算法,此方法可以完成整个匹配区域内的小匹配误差点检索,从而得出最近似的目标位置。

1.1 基于灰度匹配的晶圆扫正算法

灰度匹配法其基本原理是逐像素的把一个以一定大小的实时图像的灰度矩阵,与参考图像的所有可能的窗口灰度阵列,按某种相似性度量方法进行搜索比较的匹配方法。

在探针设备软件中,我们采用了MIL图像软件开发包进行图像对准模块的设计,在MIL中的图像处理遵循如图2所示规则。

图2 MIL图像处理规则

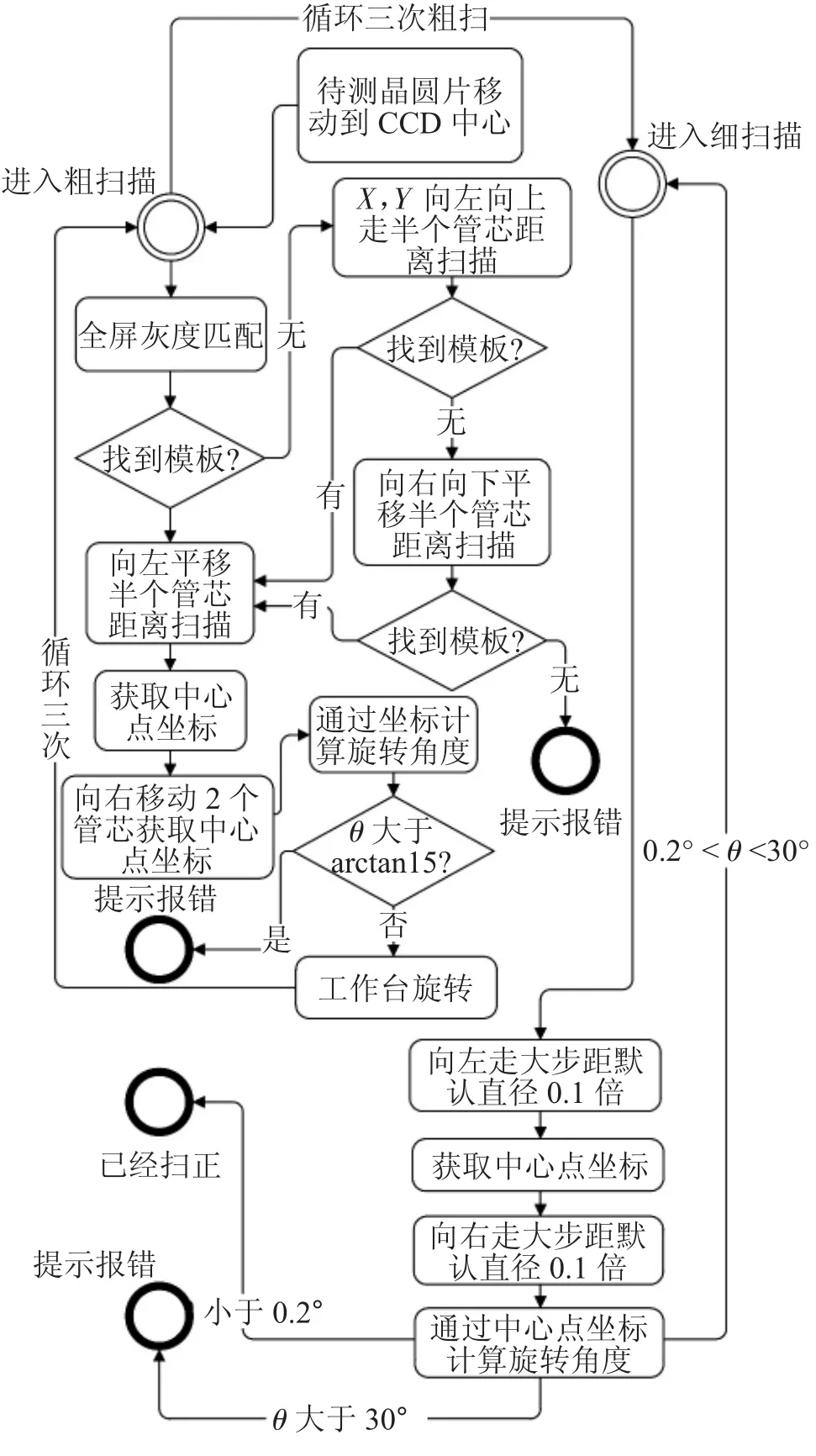

在过去的全自动探针台的软件中,普遍使用的是基于灰度匹配的图像对准技术(Pattern)。在此方法下,图像匹配区域(ROI)为CCD视图全屏,通过对匹配区域内一对一的像素比对,来确定管芯模板在全屏图像中的位置(像素坐标)以找到其它管芯的位置(像素坐标),经过像素脉冲比的换算得到这些管芯在实际工作台上的物理位置坐标,然后用反复迭代的方法寻找距离图像中心点最近的管芯位置,工作台在此过程中来回走大小步距的水平运动,通过比对同一行管芯的位置坐标来对待测晶圆片进行扫正。灰度匹配对图像噪声非常敏感,所以每次都需要严格控制CCD获取图像时的光照强度。图3是基于灰度匹配的探针软件扫正算法示意。

由于通过灰度匹配识别出的管芯位置总是存在偏差,其识别角度无法作为参考值带入到工作台旋转校正中,所以需要反复重复粗扫以及细扫一步步的来矫正待测晶圆片的位置。

1.2 基于灰度匹配的寻首测点算法

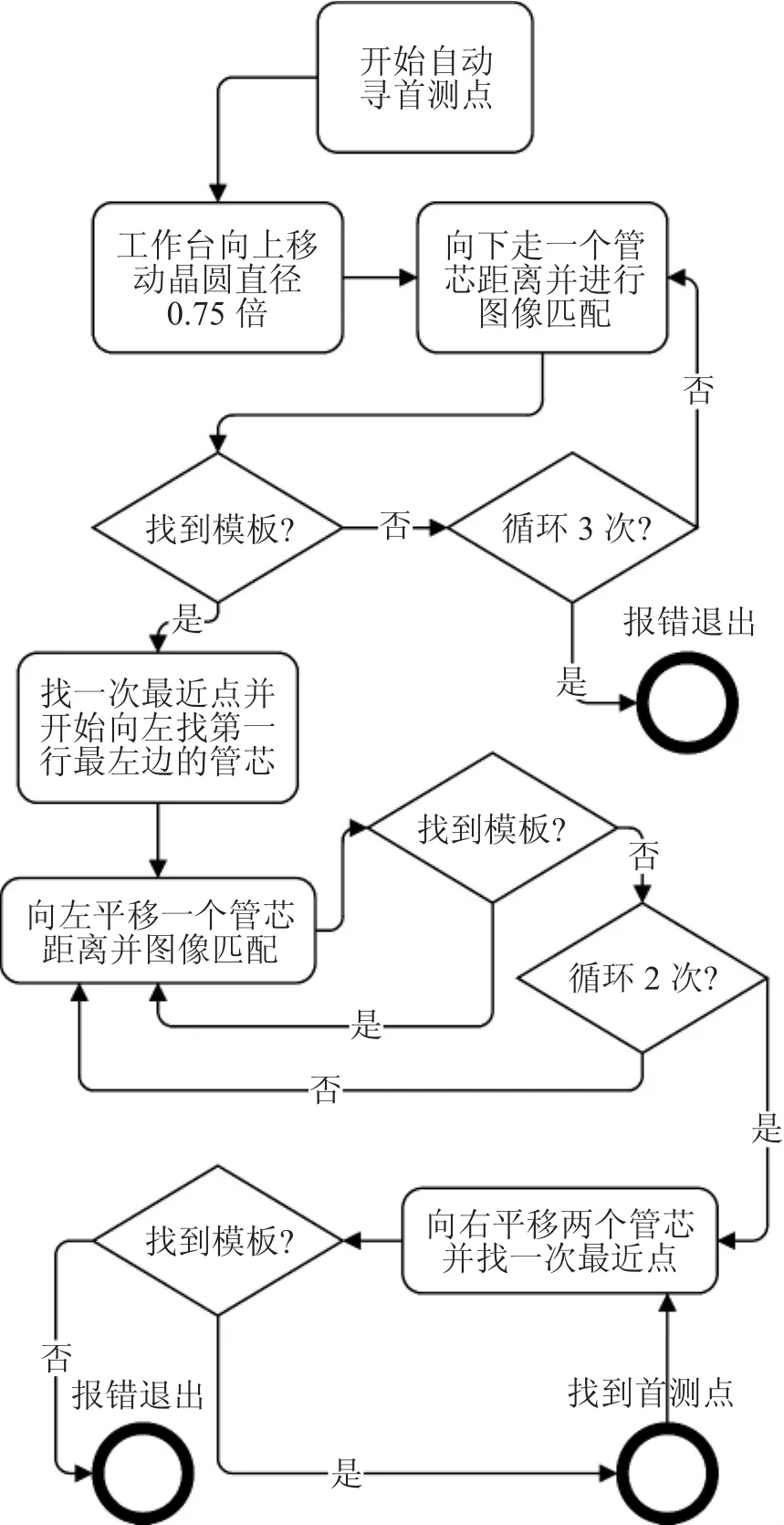

通过CCD图像识别将待测晶圆片扫正后(晶圆片X、Y方向均与工作台水平、垂直方向平行),为了能够使探针测试台直接开始测试,需要继续通过图像识别技术来自动寻找到首测点,通常一个晶圆片上需要被测试的第一个点为左上的第一个管芯,在全屏幕灰度匹配下使用的寻点算法为工作台先移动大步距将CCD图像置于晶圆片的上边缘,然后往下每次走一个管芯的距离扫描一次来确定晶圆片的第一行,找到后再向左边平移每次一个管芯距离来寻找这一行最左边的边缘(图像中心点附近找不到模板),找到边缘后回退一个管芯位置再将CCD移动到该管芯中心位置即认为找到了首测点。算法流程如图4所示。

图3 基于灰度匹配的探针软件扫正算法

图4 基于灰度匹配的寻找首测点算法

1.3 存在的不足和缺陷

由于探针设备在实际生产线上难免会受到周围环境的影响使得CCD获取的图像清晰度以及亮度等受到影响,或者由于晶圆片本身的污染,导致图像整体灰度分配变化幅度太大。这些情况都是导致在进行基于灰度的模板匹配时,出现对准结果不准确的情况。

因为灰度匹配识别的模糊性,所以只能在全屏幕图像扫描的情况下才能尽可能的找到多的模板来辅助定位,这就会带来很多不必要的冗余计算,由于灰度匹配对图像噪声非常敏感所以有时要连续对同一副图像匹配多次来确认CCD下管芯的位置,造成对系统资源的过渡占用。

如果环境光源不稳定时,这种方法其频繁的软件报错会大量增加人工干预的成本,降低了设备的整体运行效率。

2 基于几何匹配的图像对准算法

几何匹配(GeometricPatternRecognition)也称为几何模式识别,就是在图形中查找指定的特征图像。其通过分析图像中物体的实际构成含义,比如在图像中查找三角形就是常见的几何匹配,通用几何匹配的方法是由边缘检测结果得到各个边缘拐点构成的点链(EdgeElementChain)进行统计匹配。相比灰度匹配,几何匹配的鲁棒性要好得多(对光照、放大缩小、旋转等偏移容忍性大)。

当机器视觉产品需要高精度定位时,使用几何匹配功能,可以先在产品上预先做好一个标志点(Mark点)也就是定义模板,然后通过检测产品上的模板位置相对于图片上的位置偏差,再通过相机的标定把检测出的偏差值转换为毫米或脉冲驱动电动机调速回相应的位置来达到高精度的定位。探针软件恰恰可以应用这个思路,图5是几何匹配在工业图像识别上的应用示例。

图5 几何匹配在机器视觉上的应用

关于几何匹配还有一个重要的概念ROI(RegionOfInterest),即图像处理区域,因为几何匹配的高鲁棒性,我们不再需要每次都对整幅图像进行匹配,设定好ROI区域,

2.1 基于几何匹配的晶圆扫正算法

由于常见的晶圆片上的管芯在CCD视图下普遍为一个矩形,目标图形的几何特征非常明显,使用几何匹配进行对准时图像识别率几乎达到了100%。鉴于此,在改进的新式全自动探针台上我们使用几何匹配进行图像对准并基于此进行算法流程的设计。

具体思路为:在确定了待测晶圆片各管芯间的X、Y向间距后,即可通过像素脉冲比反推出一个管芯在图像上的尺寸,在晶圆片扫正时,我们设定了4个管芯大小尺寸并且中心点在图像十字光标(即图像中心点)处的矩形区域为ROI区域,这个区域在晶圆片的CCD图像中,是一个占比很小的区域。设备工作时将晶圆片的几何中心附近区域传递到CCD图像中心后在此区域上的ROI范围内进行几何匹配,若找到目标图像即可直接得出相对模板的旋转角度,此角度值可以直接导入承片台旋转的电机进行旋转修正,然后在周边位置再重复几次这样的工作即可扫正待测的晶圆片,具体流程算法如图6所示。

图6 基于几何匹配的探针软件扫正算法

由于几何匹配的高鲁棒性,在正确选好图像模板后去寻找目标图像,尤其是晶圆管芯这种图形规则的图像,准确率是非常高的,匹配出来的模板数量以及旋转角度偏移量也能实时的在软件中提取出来。图7所示为新版探针软件在扫正时匹配得到的ROI区域内模板数量以及旋转偏移角度。

图7 匹配到的模板个数和偏移角度

2.2 基于几何匹配的寻首测点算法

不同于灰度匹配下的寻找首测点方法,使用几何匹配采用了晶圆片扫正后从晶圆中心偏上(约1/3直径处)开始向上逐行进行寻找第一行的运动,找到后再向左平移寻找这一行最左边的第一个管芯,找到后将CCD中心移动到该管芯正中即完成自动寻找首测点功能,在此期间ROI区域为了排除其它管芯的位置干扰,只设置了比一个管芯稍大的区域来进行几何匹配,具体流程算法如图8所示。

图8 基于灰度匹配的寻找首测点算法

3 测试效果实验

我们选用了一些不同规格尺寸的晶圆片,使用基于灰度匹配的图像对准方法以及基于几何匹配的图像对准方法对其进行图像对准(先将待测片进行扫正,再自动寻找一次首测点),记录两种方法所耗费的时间以及图像对准中出错的次数。其晶圆扫正功能所得数据参考表1,自动寻找首测点功能相关数据参考表2。

可以看到,使用几何匹配的方法来进行探针图像对准,在扫正时就大大简化了程序处理的流程,使用灰度匹配的方法来校准待测晶圆片需要反复大步距移动工作台几次才能将承片台上的待测片扫正,而使用几何匹配后此过程变为工作台只需要在原地获取图像匹配出偏移角度后修正1~2次即可将待测晶圆片扫正,探针设备自动对准的效率大大提升。

基于几何匹配的寻首测点算法,相比于之前需要全屏幕图像识别的方法,主要提升了图像对准时的准确性和稳定性,鉴于几何匹配的高鲁棒性,探针设备对使用环境光源等的要求也大幅降低,提高了设备的可适应性,设备运行中由于受到光源强度变化的干扰而出现对准失败的几率大幅降低。

表1 晶圆扫正功能对比

表2 自动找首测点功能对比

4 结束语

通过深入研究全自动探针设备图像对准的工作原理,加上大批量设备在用户生产线上实际运行的反馈,促使了这次整体设备图像处理方法的改进,改进后的方法还可以进一步优化。机器视觉领域的新技术日新月异,一台设备要在竞争激烈的市场上占据一席之地,就一定要在效率和稳定性上下功夫。虽然几何匹配的鲁棒性很高,但也要承认,其在大尺寸图像的扫描对准效率上是不如灰度匹配的,只是恰恰在探针设备图像对准这里,几何匹配可以将其优势发挥的更加充分。

随着半导体技术的发展,探针设备未来的应用前景十分广阔,机器视觉和自动化领域的很多研究成果都可以应用在探针平台上,全自动探针测试台自动对准功能仍有很大的研究空间。