封闭型水性聚氨酯及其在纺织中的应用

韩学琴

(亨斯迈纺织染化(中国)有限公司,广东 广州 511447)

1 前言

聚氨酯(polyurehtane,简称PU)以其优异的耐磨性、柔韧性、耐化学品性等特性而广泛应用于建筑、汽车、皮革涂层等领域。20世纪50年代,聚氨酯作为纺织品整理剂开始在欧洲出现,最早为溶剂型的产品,但随着立法的出台以及人们环保意识的增强,对水性聚氨酯的需求愈来愈强,20世纪70年代,水性聚氨酯合成技术逐渐成熟,Bayer率先推出了用于皮革涂层的水性聚氨酯Impranil系列,随后日本第一制药推出了Elastron系列商品。在纺织领域,水性聚氨酯能赋予织物优良的柔软度、丰满度、回弹性、爽滑性、抗静电等特性,因此水性聚氨酯类的染整助剂得到了迅速发展。但是,随着人们对纺织品要求的越来越高,对水性聚氨酯的各种改性应运而生,其中报道和应用最多的是封端型又称反应型水性聚氨酯。它是通过把端NCO基预聚体或多异氰酸酯基在一定反应条件下用封闭剂封闭起来,即把高活性的—NCO保护起来,使其在常温失去活性,当加热到一定温度发生解封反应,又生成活性的NCO基团,能够与纤维及各种纺织品上的活泼基团发生反应,生成交联网状薄膜,从而赋予织物各种耐久、耐洗的功能,提高纺织品的附加值[1]。封闭型聚氨酯的研究最早可以追溯到1945年S. Petersen发表的第一篇关于封闭异氰酸酯的研究论文[2]。本文简要介绍了水性封闭型聚氨酯的封闭-解封机理、主要的封闭剂种类、解封温度研究方法以及水性封闭型聚氨酯在纺织领域的应用。

2 封闭解封-反应

2.1 封闭-解封反应机理

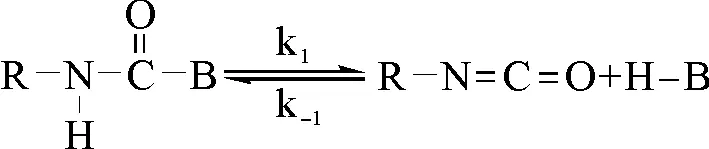

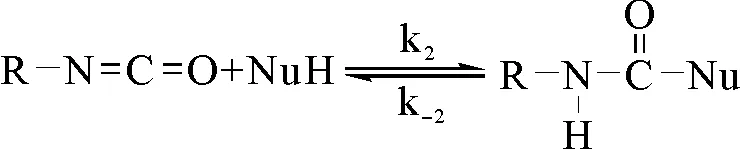

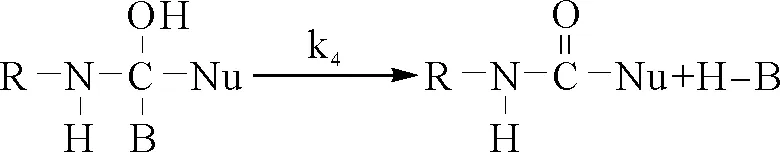

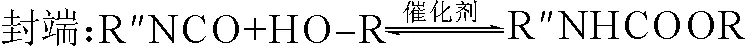

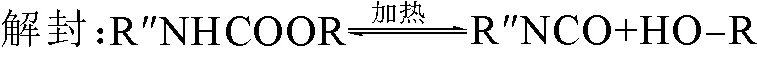

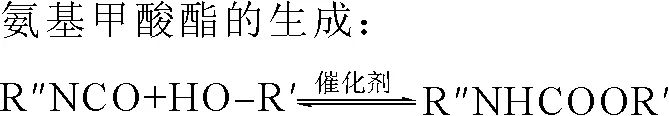

S. F. Thames等人[3]报道了2 种可行机理:一种是消除-加成过程(反应式1、2);另一种是取代反应过程,即在亲核性反应物的进攻下先生成四面体中间体,再除去封闭剂(反应式3、4),其中H—B为封端剂。

消除-加成历程:

(1)

(2)

取代反应历程:

(3)

(4)

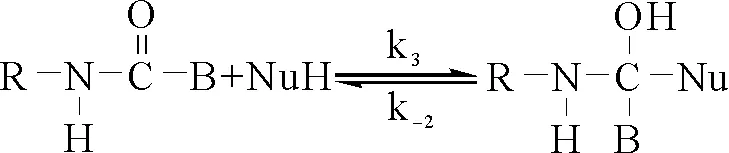

NCO基团的封闭和解封过程如下[4]:

2.2 常用封闭剂

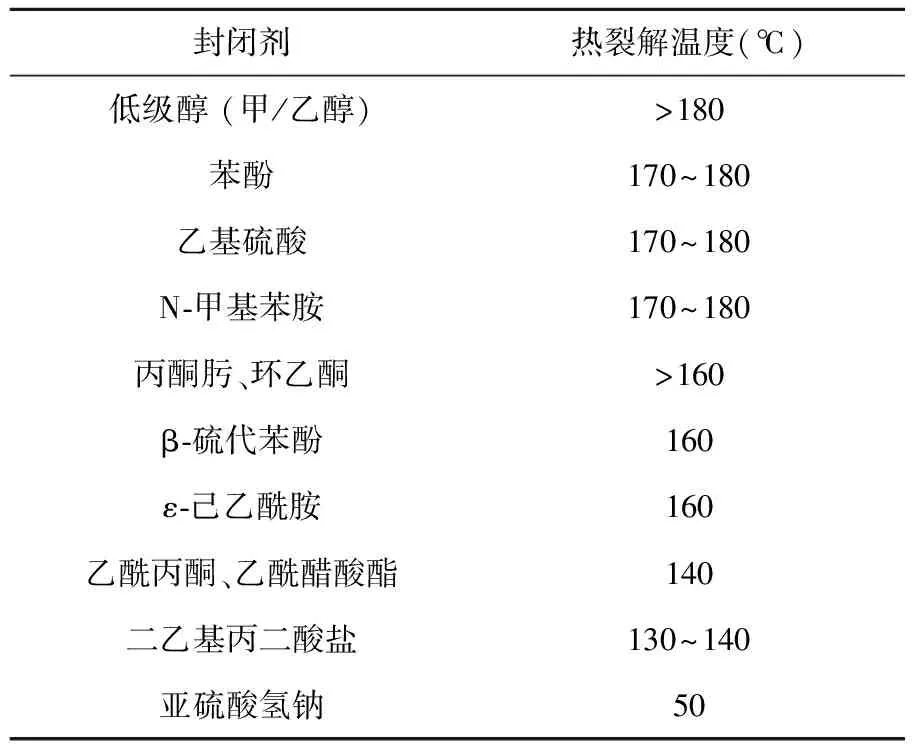

理论上讲,凡是能与异氰酸酯反应的物质均可以作为封闭剂,但考虑到实际应用,所制得的封闭型聚氨酯必须在室温能稳定存在,加热到解封温度又能快速解封,与基材反应形成交联网状薄膜。表1列举了各种封闭剂封闭HDI(六亚甲基二异氰酸酯)的热裂解温度[5]。

表1 各种封闭剂封端HDI(六亚甲基二异氰酸酯)

纺织用品用水性封端聚氨酯多数是用肟类或亚硫酸氢钠类封端的,其中亚硫酸氢钠的报道较多,主要是因为它有如下优点:解封温度较低,有利于产品的应用,耗能少;与异氰酸酯反应后产物是水溶性的,不用外加助溶剂或乳化剂,减少VOC;封端后整个大分子链形成疏水链和亲水链的大分子表面活性剂结构,产品对织物的润湿性和渗透性好。

使用亚硫酸氢钠封端时需要注意如下几点:亚硫酸氢钠与异氰酸酯的比例宜控制在1.1~1.2左右,过低或过高都会影响封端率;一般加入促进剂提高封端率,常用的有亚硫酸钠和三乙胺;封端温度宜低温,一般不要超过20℃;为了提高预聚体与亚硫酸氢钠的反应机会,一般需加入溶剂,异丙醇、醋酸乙酯、乙醇等;封端后体系的pH应调至4以下,否则pH过高会加速封闭异氰酸酯的解封反应。

2.3 解封温度的研究方法

解封温度的高低常常依赖于所用的分析方法、加热速率等其他因素。对于同一个样品,不同的研究方法会得出不同的解封温度。利用FT-IR光谱中NCO的特征吸收2270 cm-1刚出现吸收峰的温度即为解封温度, 但它与样品加热速率有关,升温速率越快,得出的解封温度越高;若将FT-IR与DMA (动态力学分析)联用可以在固化过程中观察到单独的解封闭和交联反应,从而有效地研究固化机理[6];利用热失重分析(TGA),通过观测有无小分子脱出来确定解封温度,但在封闭剂用量较少的情况下热失重变化不明显[7];异氰酸酯与水反应可生成CO2,所以可以将在饱和湿度的分子筛中加热封闭型异氰酸酯时释放CO2的最低温度定为解封闭温度[4];用DSC测热焓的变化来确定解封闭温度,重现性较好,应用较多[8]。

3 水性封闭型聚氨酯在纺织中的应用

3.1 染色中的应用

最早人们一直沿用双氰胺与甲醛缩合的树脂固色剂Y作为直接染料、酸性染料染棉和丝绸的固色剂,20世纪70年代之后,发现固色剂Y在整理后具有很高的游离甲醛含量(> 200 ppm),对人体尤其是婴幼儿危害极大,因此开始研制无醛固色剂。目前的无醛固色剂主要有两类,一类是带有反应性基团的,另一类就是季铵盐类[9]。带反应性基团的固色剂多数是用环氧氯丙烷作为反应性基团,而使用聚氨酯中的异氰酸根基团作为反应性基团的固色剂最近也比较热门。

水性封端型聚氨酯固色剂具有以下优异特性[10]:低温加工—水性聚氨酯固色剂往往在其分子结构中引入了羟基、羧基、氨基、酰胺基等活性基团,不但本身能够形成大量的氢键,而且还能够与纤维和染料发生交联反应,使染料与纤维结合更牢固。此外,使用焦硫酸钠或者亚硫酸氢钠封端的水性聚氨酯固色剂,具有很低的解封温度;柔软作用—水性聚氨酯具有的“软段”结构增加了分子的柔韧性,因此在一定程度上能够赋予织物柔软性;摩擦性能—聚氨酯其本身的柔韧性可改善织物的断裂伸长、断裂强度和摩擦性能;环保性—生物降解性强且不存在金属盐,完全满足“ECO”(生态)标签的要求。

李庆等人[11]以二羟甲基丙酸(DMPA)和N-甲基二乙醇胺(MDEA)为扩链剂,亚硫酸氢钠为封闭剂合成了反应型水性聚氨酯。结果表明当R值为2.2,聚醚多元醇为PEG1000和PPG1000,比例为1∶1,MDEA用量为预聚体质量的7.5%,DMPA用量为预聚体质量的3.4%,中和度为90%,端封NCO预留量为30%所得反应型水性聚氨酯应用效果最好,可显著提高活性染料在织物上的色牢度。

3.2 功能后整理中的应用

3.2.1 防毡缩整理

羊毛织物具有其他纤维织物无法比拟的很多优点,然而羊毛的缩绒性使毛纺织品在洗涤时容易产生毡缩,严重影响了织物的外观和服用性能。澳大利亚联邦科学院(CSIRO)最早研制出有效成分为聚氨基甲酞磺酸酯(PCS)的水性聚氨醋羊毛防缩整理剂,随后德国Bayer推出了Synthappret BAP等,日本第一工业制药推出了Elastron BAP等羊毛防缩剂。如今,水性聚氨酯羊毛防缩剂已被国际羊毛局(IWS)推荐使用。国内从20世纪90年代中期陆续开始对其进行系统地研究,其中安徽大学、东华大学等科研院校做了大量的研究工作。

查刘生等人[12-15]最早合成了亚硫酸氢钠封端的聚氨酯用于羊毛的防缩整理,他们发现当NCO/OH=2,乙酸乙酯为助溶剂,NaHSO3/NCO=1.0~1.1时可制得稳定的溶液,用于针织内衣坯布、羊毛衫以及精纺面料防缩处理,防缩效果极佳,均达到国际羊毛局规定的机可洗标准。还发现只有降低羊毛纤维表面的定向摩擦系数或阻碍纤维之间相互移动,才能起到防毡缩作用,而热反应型聚氨酯能起到很好的防毡缩效果正是因为同时具备了这两种机理,另外羊毛表面形成的聚合物膜具有交联结构,使得整理后的织物具有很好的耐久性。

李亚兰等人[16]以IPDI(异佛尔酮二异氰酸酯)和聚醚多元醇为原料,亚硫酸氢钠为封端剂合成了一系列水性封端聚氨酯羊毛防毡缩剂,结果显示当-NCO/-OH=2.2/1,聚醚多元醇分子量为3000时防毡缩效果最好,并与羟基硅油进行了复配,得到了使织物手感柔软、具有良好防毡缩效果的防毡缩剂。

陶旭晨等人[17]采用IPDI、聚乙二醇和亚硫酸氢钠为封端剂等为原料合成了封端水性聚氨酯,并对其性能和产品的应用进行了研究。结果显示当聚乙二醇分子量为600,-NCO/-OH=2.2/1,80℃反应 2.5 h,再用亚硫酸氢钠封端1.5 h,最后调节pH为酸性制得的水性聚氨酯防毡缩效果最好。最佳整理工艺为:浸轧整理液(二浸二轧,轧余率70%),90℃烘干,150℃焙烘5 min。

3.2.2 抗起毛起球整理

织物在服用过程中,经常会受到外界的摩擦作用,产生起毛起球现象,影响服装的外观和服用性能。织物的起毛起球过程可分为3个阶段:起毛、纠缠成球、毛球脱落。蔡绮[18]认为分4个阶段:毛茸的形成、毛茸的纠缠、毛球形成以及由于摩擦、洗涤等作用使毛球脱落。随着人们生活水平的提高以及和欧美纺织品标准的接轨,近年来,抗起毛起球愈来愈引起纺织、染整、服装生产厂及消费者的关注,对其要求也越来越高。抗起毛起球整理有很多种方法,大致分为减法和加法。减法一般对织物都会造成一定程度的损伤,而加法多数是指树脂整理[19-20],其中聚氨酯(PU)整理以其在织物表面形成强韧的薄膜,且耐低温、耐脆化、耐摩擦,拉伸强度高、弹性好并有一定亲水性等优点而备受关注[21-24]。

李焕等人[25]合成了亚硫酸氢钠封端的水溶性聚氨酯,并将其对纯棉针织物进行了抗起毛起球整理,结果显示:整理液pH值为8,整理剂用量120 g/L,150℃焙烘90 s。织物经其处理后,起毛起球现象大大降低,起毛起球等级从2.5级提高到4.0级,且织物的手感和白度不受其影响。

陈建平等人[26]自制了反应性阳离子水性聚氨酯并对纯羊绒针织物进行了抗起毛起球整理,研究结果表明:在整理剂最佳的应用工艺下:整理剂质量浓度50 g/L、浴比1∶35、整理液pH为5.5、40℃下处理20 min、100℃烘干,可显著提高羊绒针织物的抗起毛起球性能,其起毛起球等级从2.0 级提高到4.0 级,且织物的手感和白度等风格不受整理剂的影响。

3.2.3 防水透湿整理

同时具备防水和透湿性能的织物近年来已被广泛应用于高性能职业服、运动服、医药保健用品等领域,享有“会呼吸的织物”的美誉。

为了既要防水又要透湿,从宏观的物理学上判断,只要使涂层布的微孔直径控制为0.2 μm~20 μm范围即可,因为水蒸汽分子的直径为0.0004 μm,而各种雨雾的直径为20 μm~10000 μm[27]。

20世纪80年代,在涂层整理技术中,以聚氨酯为代表的干/湿工艺技术,对开发防水透湿功能产品起到巨大的推动作用。聚氨酯具有软硬段微相分离结构,水分子沿着密集的分子链间隙传递,由高湿度一侧吸附水分,通过聚氨酯分子链上的亲水基团传递到低湿度一侧。Shirly Institute[28]研制出一种新型的聚氨酯薄膜及涂层,通过调节其亲水软段的比例及相对分子质量,它的水蒸气透过率与微孔材料可达到同一水平,从而控制与皮肤接触的微环境的湿热平衡。

如果精确控制软硬段单体的种类和分子量,就可以制备智能型的防水透湿聚氨酯。与硬段相分离的软链段在其临界相转变温度Tc上下具有完全不同的活动性,尤其当聚氨酯具有足够的亲水性软链段时,其水蒸汽透过性在一个狭窄的温度范围内(Tc附近)具有明显的不同[29]。在相同条件下,形状记忆聚氨酯(SPU)的湿气渗透性比一般的形状记忆聚合物材料(SMP)要高得多。SPU的响应温度具有可调性,在-30℃~70℃ 范围之间可依需要调节。若将形状记忆温度设计为室温,材料会得到更广泛的应用[30]。

黄鹤等人[31]自制了形状记忆聚氨酯,并与自制的聚(N-异丙基丙烯酞胺-丙烯酸钠)水凝胶共混制备了具有双开关控制的智能薄膜,其透湿性能要超过单一组分的形状记忆聚氨酯薄膜。

3.2.4 抗皱整理

传统的棉织物抗皱整理剂大多为N-羟甲基类交联剂,如氰醛树脂、脲醛树脂,这类树脂在加工及服用过程中会释放出甲醛,污染环境,影响健康,而且整理后织物强力损伤严重。水性聚氨酯抗皱整理剂不含甲醛且整理后织物强力损伤较小,是一种应用前景很大的绿色环保整理剂。

封闭型水性聚氨酯在整理织物时解封闭,释放出—NCO基团与纤维活性基团交联而在纤维无定形区内形成网状交联结构,从而起到增强纤维分子的作用,赋予织物耐久的抗皱性能和弹性,整理工艺简单,整理后的织物无醛、手感柔软,可作为高档羊毛、高档棉纺织品的后整理剂[32]。

周向东等人[33]以聚乙二醇(Mn=1000)和MDI为原料,NaHSO3为封端剂合成封端型水性聚氨酯,水性聚氨酯在pH为3~4时具有较好的稳定性,对棉织物具有耐久的防皱整理效果。

卢啸旸等人[34]以异佛尔酮二异氰酸酯(IPDI)、聚醚多元醇、二羟甲基丙酸(DMPA)为主要原料,采用NaHSO3封端,合成了一系列脂肪族水性聚氨酯乳液,产品用于棉织物的抗皱整理,可提高织物回复角,无黄变,同时提高织物强力。

3.2.5 抗静电整理

化纤织物如涤纶织物因其强度高、抗皱、耐磨、耐酸碱而广泛用于产业用纺织品、装饰织物及服装面料,但是由于其回潮率低、吸湿性差,导致在服用过程中易产生静电。因此对织物进行抗静电整理成了一类重要的后整理工序。

抗静电整理剂按其离子型不同,可以分为阳离子型、阴离子型、非离子型、两性型;按结构可分为高分子化合物型、复合型和无机盐型等类型;按其耐洗性分类,可简单归结为耐洗和不耐洗两大类。目前,工业上常用的为阳离子型非耐洗型抗静电剂,存在染色织物易变色、摩擦牢度低等缺点。

有研究者以PEG400和MDI为主要原料,以亚硫酸氢钠为封闭剂制得了水性封闭型聚氨酯,与配伍性良好的抗静电剂TN及相关助剂复配成一种耐久性的抗静电整理液。使用该抗静电整理液对涤纶织物进行抗静电整理的实验结果表明,该整理液可以在涤纶织物上形成一层致密的抗静电剂膜,使织物具有持久的抗静电效果,耐洗涤。但织物的白度、透气性和强度等有所下降,且抗静电性能易受到空气相对湿度的影响。

宁波化工研究设计院进一步发展了类似的新型抗静电剂,以HDI和聚醚多元醇反应生成的聚氨酯预聚体,用亚硫酸氢钠封闭后制成水溶性聚氨酯,然后与脂肪胺聚氧乙烯醚及季铵盐衍生物配制成稳定的工作液,用于织物整理。在使用时封闭的异氰酸酯基团受热解封,同阳离子表面活性剂中的活性氢反应,在织物表面形成聚氨酯高分子薄膜,赋予织物耐久的抗静电性能,并且织物耐洗性、抗磨性、染色牢度等指标都达到4级以上,具有良好的渗透性,适用于涤纶、锦纶和腈纶织物的抗静电整理[35]。

3.2.6 阻燃剂

合成纤维的阻燃整理分为原丝整理和阻燃后整理,原丝整理是在纺丝过程中就加入阻燃剂,同原丝共聚或共混改性达到阻燃目的。阻燃后整理是对纤维进行后整理,虽然此法通常会影响织物的光泽手感等,但由于其工艺简单,经济实用而被广泛采用。

传统的阻燃整理剂主要是含磷、氮、卤素类等化合物,为了提高阻燃的耐久性,需要加入大量的交联剂树脂,从而加大了织物上游离甲醛的含量。水性聚氨酯因其优异的性能及低VOC甚至零VOC、不含甲醛等而被广泛应用于纺织领域。王炜等人[36]用多异氰酸酯与多元醇、阻燃多元醇化合物进行反应,所得预聚体用亚硫酸氢钠进行封端,制得了反应型水性聚氨酯阻燃整理剂,所得产品应用于棉、涤/棉、涤纶、腈纶、锦纶等织物的阻燃整理,阻燃效果显著,不影响机械性能,不释放甲醛,绿色环保。

4 结语

综上所述,封闭型水性聚氨酯环保无污染,且具有极佳的耐久性,在多类纺织助剂应用方面已经取得了很大的成就,能满足纺织品功能性和流行性整理的需求,无疑是未来纺织化学品的发展重点。但尚需对影响固化速率的因素及其相互作用、影响产品贮存稳定性的条件等问题进行深入研究。特别是受限于封闭剂的种类,最终产物的解封温度还比较高,应用过程中需要高温烘培等工艺,所以当前的趋势就是要寻找低沸点、低解封温度、无毒的封闭剂。