玻纤增强环氧树脂复合材料拉伸性能的研究

付成龙,向 阳

(成都航空职业技术学院,四川 成都 610000)

玻璃纤维增强复合材料(GFRP)由于具备较高的比强度和比模量、耐腐蚀、破坏安全性好等优点被广泛应用于生活和工业领域,如玻璃钢游艇、大跨度桥梁、风电叶片、垃圾桶等[1-8]。其铺层参数及在化学溶剂侵蚀后力学性能的研究尤为重要,本文通过不同的铺层角度和溶剂,比较了铺层角度、浸泡溶剂对GFRP试样力学性能的影响。

1 试验部分

1.1 试验材料

浓度30%的H2O2溶液,天津福晨化学试剂厂;NaOH(颗粒状),成都市科龙化工试剂厂;环氧树脂E-4675,昆山祥丰新复合材料有限公司;玻璃纤维,市售。

1.2 试验设备

JE2002型电子天平;JP-90H型真空泵;电热恒温鼓风干燥箱;HY-10080型微机控制电子万能试验机。

1.3 试样制备

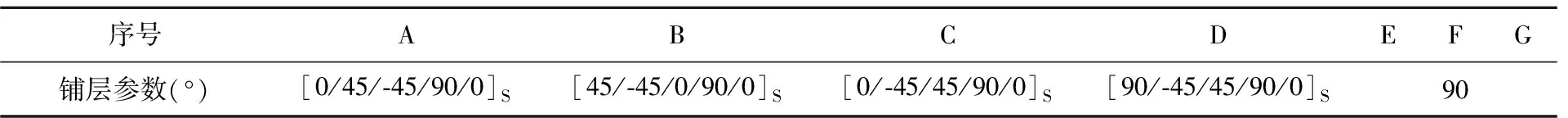

为了研究织物铺层角度对于玻璃纤维复合材料力学性能的影响,分别设计四种不同的铺层角度进行研究。此外,为了研究化学试剂对于玻璃纤维复合材料力学性能的影响,分别采用浓度为2%的双氧水和NaOH溶液(浸泡2 h)进行处理;试验参数如表1所示。

表1 试验参数设计表

注:对于空白试样(E)、模拟氧化(F)、碱环境(G)试验,采用全90°铺层;S为对称铺层。

试样制备过程:采用手糊成型工艺,由50%环氧树脂与50%玻璃纤维制得,按照试验参数(见表1)制备本次试验所需的试样,在真空泵和烘箱环境下固化成型。

1.4 测试标准

根据标准GB/T 1447-2005《纤维增强塑料拉伸性能试验方法》测定。

2 结果和分析

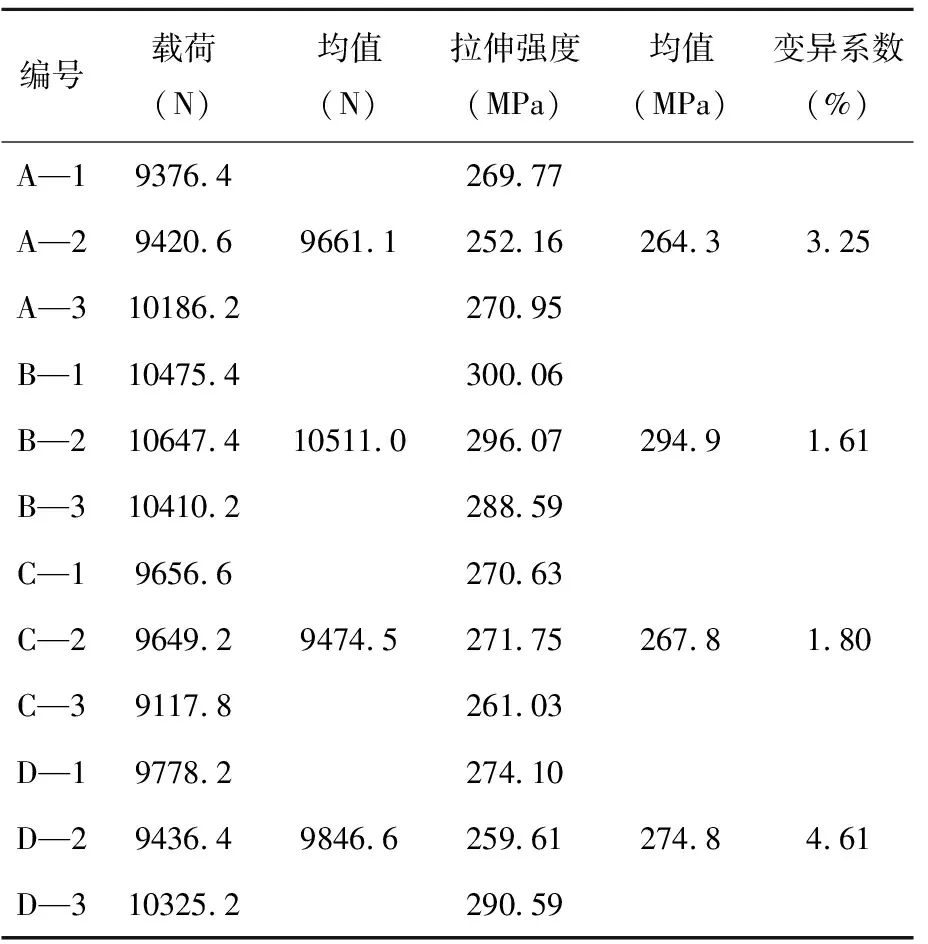

2.1 不同铺层角度试样试验结果分析

不同铺层角度试样的拉伸强度见表2。从表2可以看出,在不同铺层角度的拉伸强度数据中,试样B的拉伸强度最好,试样D次之,而试样A的拉伸强度最低。以试样C为基准进行比较,试样A的拉伸强度比试样C降低了1.31%,而试样B比试样C提高了10.12%。

表2 不同铺层角度试样拉伸强度

由此可以看出,通过比较试样C和试样A在铺第二、三层时,±45°的铺层顺序刚好相反,但试样C的拉伸强度只比试样A的拉伸强度提高了1.31%,因此在铺层顺序中,连续铺层±45°时,45°与-45°的先后铺层顺序对试样拉伸强度的影响可以忽略不计。试样B表面铺层为45°,该铺层有良好的损伤容限极限,能降低应力集中;此外有研究表明±45°铺层可以增加材料的剪切强度和局部屈曲强度,还可避免拉-剪和拉-弯耦合引起固化后的翘曲等变形[9],故其测试所得结果最高。通过试样D与试样C的铺层顺序对比,两种铺层方式只是在表面第一层铺层不同,试样C铺层为0°,试样D铺层为90°,而试样D的拉伸强度只比试样C的拉伸强度高2.61%,对比分析得,第一层的铺层0°或90°对试样的拉伸强度影响变化不大。

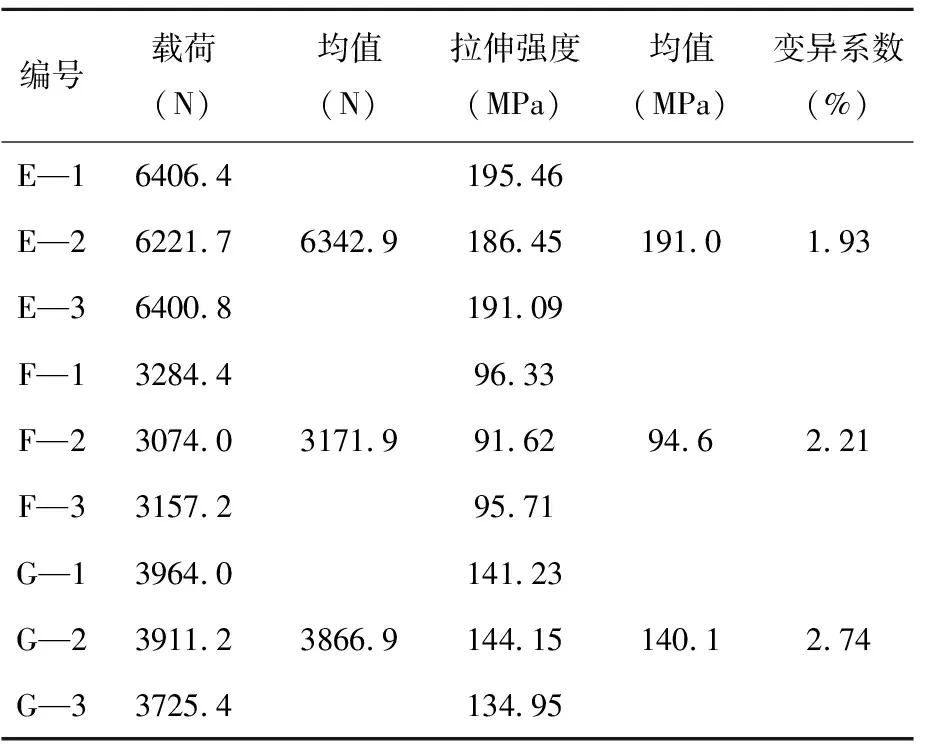

2.2 H2O2溶液 NaOH溶液处理试样试验结果分析

H2O2溶液与NaOH溶液处理的试验结果见表3。从表3分析,未经处理过的玻璃纤维复合材料试样的拉伸强度最好,而当试样分别用H2O2溶液、NaOH溶液处理后,试样的拉伸强度都比未处理试样低,分别降低50.47%和26.65%。这是由于复合材料是由玻纤、环氧树脂经手糊成型工艺制备而成,其构件内部的空隙率比采用热压罐制备的试样要高得多,在老化环境下,其力学性能衰减较快。因此,将试样放于2%H2O2溶液、NaOH溶液中浸泡,溶液容易对GFRP试样的界面发生了破坏,降低其界面强度。

表3 H2O2溶液与NaOH溶液处理试验结果

同时,有研究表明,将玻璃纤维试样放于浓度20%的NaOH溶液中,超过60 min后,其弯曲强度降低了46%。NaOH溶液会造成玻璃纤维表面和整体结构发生破坏且纤维体内部会出现贯穿性损伤,其破坏程度会随着侵蚀时间的增加而越发严重[10]。因此,在氢氧化钠溶液环境中使用GFRP材料时应该注意防护。

从表3还可以看出,NaOH溶液处理后的拉伸强度比H2O2溶液处理后的拉伸强度高48.1%。试样浸泡相同的时间时,H2O2溶液对于试样的腐蚀程度大于NaOH溶液,这是因为经H2O2处理后,环氧树脂基质粗糙度增加,部分树脂基质溶解,纤维暴露增多,有些在纤维之间形成了较深的空隙[11],使得树脂基体失去了对纤维的保护作用和传递应力的作用,因此试样在载荷作用下其拉伸强度下降明显。

3 结语

通过试验发现,玻纤增强环氧树脂复合材料可以通过设计和优化铺层参数获得适宜的拉伸强度以达到设计需求。此外,本次试验中连续铺层±45°时,45°与-45°的先后铺层顺序对试样拉伸强度的影响可以忽略不计;经过碱(NaOH)处理和氧化剂(H2O2)处理后,GFRP试样的性能分别降低26.65%和50.47%,表明氧化剂处理比碱处理对玻纤增强环氧树脂复合材料的影响较大。