特殊锂基润滑脂的安定性及流变性能研究

谷校英 王夕明 吴宝杰 杨洪滨 杜森森 李勇 张晓凯 王兆坤 肖财春

1 中国石化润滑油有限公司天津分公司

2 中国铁道科学研究院金属及化学研究所

选用不同稠化剂、添加剂、不同黏度和类型的基础油制备了特殊锂基润滑脂HV-1、HV-2、HV-4、HV-6、HV-7,以进口锂基润滑脂L5作为参照,测试了不同试验样品的机械安定性、胶体安定性与流变性能,考察不同试验条件对润滑脂安定性与流变性能的影响;采用FE8轴承磨损试验机台架试验验证了各试验样品的润滑性能。理化分析结果表明,HV-7的10万次剪切试验及滚筒试验锥入度变化值均不高于20个单位,离心分油及钢网分油效果均较优于其余润滑脂,机械安定性及胶体安定性良好;流变学分析结果表明,在80、100、120 ℃下,HV-7的流动转变指数τf/τy为0.77、0.86、0.81,偏离1最远,皂纤维结构最稳定;FE 8台架分析结果表明,

HV-7的轴承温升最低,轴承磨损量最小。

作为铁路列车的关键部件,列车轴箱轴承的性能及可靠性随着列车的高速化也受到了越来越多的关注[1]。列车轴箱轴承除了要支承列车重量及车辆载重所构成的静态和动态的径向负荷外,还要承受车轴方向额外的非稳定力,其可靠性对列车的安全运行具有重大影响。高铁轴承润滑脂作为轴箱轴承的重要组成部分,在中国的发展还几乎为零,产品主要依赖进口。随着国内高铁的快速发展,高铁轴承润滑脂用量也会日益增加,依赖进口的生产模式会导致成本会越来越高,因此未来高铁轴承润滑脂的设计开发将是一个大的趋势,发展自主知识产权的高铁轴承润滑脂技术迫在眉睫。

不同润滑脂具有其特有的流变特性[2],对润滑脂流变特性的研究,有助于了解润滑脂的润滑机理和润滑过程中的状态变化,对于润滑脂的设计与应用都有十分重要的意义[3~5]。徐俊等[6]在冰水浴和自然冷却2种条件下制备锂基润滑脂,并研究其流变学性能,发现冰水浴润滑脂的胶体安定性要优于自然冷却润滑脂,但其结构更易遭到不可逆破坏,而后者的结构破坏为可逆变化。沈铁军等[7]研究了静态热老化对锂钙基润滑脂流变学与微观结构的影响,结果发现润滑脂的结构在长时间老化后遭到严重破坏,润滑性能失效。Delgado等[8~10]采用混合型流变测量技术,考察润滑脂的流变性能与皂纤维结构,发现稠化剂浓度、晶型转变及冷却条件对润滑脂的流变性能和皂纤维结构具有显著影响。刘建秀等[11]对3种不同稠化剂的润滑脂在不同工作阶段的流变性能进行了研究,发现润滑脂的屈服应力会受其流变性能影响,锂基润滑脂的抗剪切性要优于钙基润滑脂和聚脲基润滑脂。吴宝杰等[12]结合行车试验结果,对5种轮毂润滑脂的流变性能及其影响因素进行研究,发现通过提高稠化剂浓度与基础油黏度、加入特种增粘剂可以提高轮毂轴承润滑脂的高温性能。

本文选用不同稠化剂、添加剂、不同黏度和类型的基础油制备了一组特殊锂基润滑脂,并以进口锂基润滑脂作为参照,测试了不同试验样品的机械安定性、胶体安定性与流变性能,考察不同试验条件对润滑脂安定性与流变性能的影响,并结合FE8轴承磨损试验机台架试验结果,对影响机理进行了探讨。

试验部分

试验原料

◇基础油:日本500SN,美孚PAO40。

◇脂肪酸:十六烷酸,淄博广通化工有限公司;12-羟基硬脂酸,通辽市通华蓖麻化工有限责任公司。

◇碱:氢氧化锂,新疆锂盐厂。

试验仪器

Anton Paar公司的Physica MCR302旋转流变仪:振荡模式最小扭矩为0.01 μN • m;旋转模式最小扭矩为0.05 μN • m;最大扭矩为200 mN • m;扭矩精度为 0.1 nN • m;转速范围1×10-7~3 000 r/min;角速度范围1×10-7~628 rad /s;锥度为1°; 锥板直径为25 mm;间隙为0.048 mm。应变幅度可控为0.1 μrad~∞;法向应力范围±0. 01~±50 N;温度控制范围为-40~200 ℃。

其他主要试验仪器包括:FE8轴承磨损试验机、润滑脂锥入度测定仪、润滑脂滚筒安定性测定仪、离心分油试验机、润滑脂钢网分油测定器等。

试样制备

目前锂基润滑脂的制备工艺分两步法和一步法,据有关文献介绍,一步法生产的润滑脂滴点较两步法偏低,且不稳定。因此本研究中特殊锂基润滑脂的制备工艺选择成脂性能更好的两步法:将基础油总量1/2的压釜油和全部的12-羟基硬脂酸投入反应器,搅拌升温至90 ℃,加入1/2的氢氧化锂水溶液,在90~100 ℃条件下反应1 h;反应完毕后,继续加入剩余的氢氧化锂水溶液,反应1 h后,升温排水,在2 h之内将温度升至200~220 ℃,加入总油量的1/5,急冷,温度降至180~185 ℃恒温0.5 h,剩余的3/10的基础油作为后调油;降温至80~100 ℃移入三辊研磨机,加入添加剂研磨三遍使产品均化,即为试验用特殊锂基润滑脂。

试验用特殊锂基润滑脂制备工艺流程见图1。

图1 特殊锂基润滑脂工艺流程示意

为了全面地进行润滑脂的安定性、流变性和轴承磨损分析,本研究选用不同稠化剂、添加剂、不同黏度和类型的基础油,共计制成5个样品,代号分别为HV-1、HV-2、HV-4、HV-6、HV-7。 这5个样品和1个进口脂样L5的典型数据见表1。

表1 试验润滑脂样品典型数据

性能测试

分别采用延长工作锥入度法(GB/T 269)、滚筒安定性法(SH/T 0122)测试润滑脂的机械安定性。测试方法与参数均参照标准方法。滚筒试验机中,装脂量50.0 g;滚体重量5.0 kg、直径60 mm、长度176 mm;滚筒直径90 mm、长度180 mm、转速155~180 r/min,试验条件为温度80 ℃、剪切时间50 h。

采用钢网分油法(SH/T 0324)及离心分油法(ASTM D 4425)测试润滑脂的胶体安定性。钢网分油试验中,通过称量钢网中10 g脂样在100 ℃下保持24 h(或40 ℃下保持168 h)后的损失量来评定其胶体安定性能。离心分油试验操作条件为:温度60 ℃(或90 ℃)、转速2 000 r/min、离心时间60 min。

采用Physica MCR302 旋转流变仪测试润滑脂流变特性。为了保证所研究的润滑脂始终为非牛顿流体,试验温度设定为 80、100、120 ℃。角速度保持不变,振荡幅度逐渐增大,测试6种润滑脂在不同温度下储能模量和损耗模量随剪切幅度改变而变化的过程。

采用FE8轴承磨损试验机,测定试验轴承滚子磨损减重和温升,评定润滑脂的润滑能力。

结果与讨论

润滑脂安定性分析

机械安定性

润滑脂在机械剪切的作用下,其骨架结构抵抗从变形到流动的能力称为机械安定性,也称剪切安定性。润滑脂中稠化剂纤维在机械剪切作用下会发生断裂和脱开, 使纤维中包裹及固定的基础油游离出来导致润滑脂变稀变软。中止剪切后,稠化剂纤维能够在一定程度上重新连接恢复网状骨架结构。通过测定剪切前后润滑脂锥入度的差值,可以评定润滑脂机械安定性的好坏。主要的评定方法有延长工作锥入度法和滚筒安定性法。

测定6个润滑脂样品的锥入度后,将6个润滑脂样品分别进行十万次剪切与滚筒试验。试验结束后,将样品取出测定其剪切后锥入度,计算其锥入度变化值,并对2种试验方法的结果进行比较,具体见图2。

由图2可以看出,对于5种特殊锂基润滑脂,在2种试验方法剪切后得到的锥入度变化值相差均在10单位以内,相差较小,而L5脂样的锥入度变化值相差较大,说明特殊锂基润滑脂在2种剪切方式下的结构稳定性要优于L5。在5种特殊锂基润滑脂样品中,HV-7脂样剪切前后的锥入度变化值最小,说明该润滑脂的机械安定性最优。

胶体安定性

润滑脂的胶体安定性,即润滑脂保持胶体结构稳定、抑制油皂分离的能力,对其润滑性能具有很大影响。离心分油与钢网分油等分油试验被广泛用于评定润滑脂的胶体安定性。

对于应用在受连续离心力、高速工况下的润滑脂,适合采用离心分油法测定其在强离心力作用下的胶体安定性。而钢网分油则用于测定静态情况下润滑脂的分油倾向,可用于评定润滑脂储存时的胶体安定性指标。

不同测试温度下不同润滑脂样品的离心分油结果对比见图3。

由图3可以看出,L5脂样对温度的敏感性较高,温度对其胶体安定性影响较大,当试验温度升高时,其分油量大大增加。5种特殊锂基润滑脂较为稳定,温度升高时分油量增加,但二者相差相对较小。这说明特殊锂基润滑脂的胶体安定性优于L5锂基润滑脂。5种特殊锂基润滑脂中,在120 ℃时,HV-1的分油量最小,HV-7其次;而90 ℃时,HV-7分油量最小,HV-1及HV-4次之。综合对比,HV-7及HV-1分油情况最佳,胶体安定性较为优良。

图2 2种试验方法剪切后的润滑脂锥入度变化值比较

图3 不同温度下润滑脂离心分油结果对

不同试验条件下不同润滑脂样品的的钢网分油结果对比见图4。

由图4可以看出,L5脂样在低温长时间与高温短时间2种试验条件下分油量相近,说明其在静态情况下胶体安定性较为稳定。而5种特殊锂基润滑脂在静态情况下,低温长时间分油量均大于高温短时间分油量,且二者差距较大。HV-7相比于其他样品,在2种试验条件下分油量都最小,说明其胶体安定性最优。综合离心分油和钢网分油试验的结果可看出,HV-7特殊锂基润滑脂的安定性最优。

流变性能分析

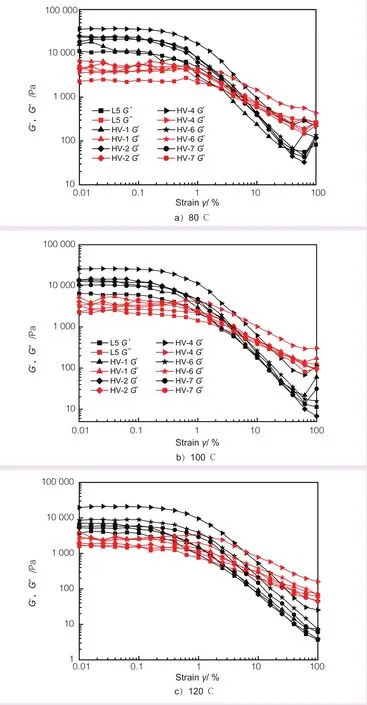

润滑脂是一种黏弹性非牛顿流体。黏弹性中的弹性部分用储能模量G'表示,表明应力能量在试验时可暂时储存与回收。黏性部分则用损耗模量G″代表,表示润滑脂初始流动时会损耗能量,转化为剪切热,该损耗是不可逆的[13~16]。进行流变试验时,剪切应力不断增大,通常把储能模量G'开始减小的点定义为线性黏弹区(LVE) 的终点,称为屈服点,此点的剪切应力也称屈服应力τy。通过该点可以确定润滑脂所能承受的最大弹性形变。剪切应力和形变继续增大,G'线和G″线相交,交点称为流动点( Flow point) ,此点的剪切应力称为流动应力τf,此时润滑脂的稠化剂结构受到较大破坏,润滑脂开始流动。

图4 不同试验条件下润滑脂钢网分油结果对比

对6个锂基润滑脂样品进行振荡流变试验,不同试验温度(80、100、120 ℃)下测定的储能模量G'和损耗模量G″随应变γ的变化见图5。

本研究测试的6种润滑脂稠化剂12羟基硬脂酸浓度的排序是:c(L5)>c(HV-6)>c(HV-1)=c(HV-2)>c(HV-4)>c(HV-7);稠化剂十六烷酸浓度的排序是:c(HV-7)>c(HV-4)>c(HV-1)=c(HV-2)>c(HV-6)>c(L5);基础油黏度排序是:c(L5)>c(HV-4)>c(HV-1)>c(HV-6)>c(HV-7)>c(HV-2);油性剂浓度排序是:c(HV-2)>c(HV-4)>c(HV-7)>c(HV-6)>c(L5)=c(HV-1)。由图5可见,6种润滑脂在3组不同温度下储能模量G'均随应变增大而逐渐减小。由于储能模量G'越大,说明润滑脂的流动性越差,结构越稳定,因此,适当地提高润滑脂的储能模量G'与流动性能,对提高轴承的润滑有利。在试验温度范围内,HV-7脂样的储能模量G'在所有测试温度下均较小。同时,随着剪切应力的改变, HV-7脂样的储能模量G'变化较为平缓,说明其在剪切作用下的内部结构较为稳定,纤维结构保持较好,对轴承的支撑和润滑作用较好,有利于降低轴承温升。

计算了不同温度下6种润滑脂在屈服点、流动点的储能模量G'和损耗模量值、剪切应力以及对应的应变值,结果见表2。

图5 不同温度下6种润滑脂的储能模量/损耗模量随应变的变化

从表2可以看出,在流动点处,应变γ排序是:80 ℃下,γ(HV-6)>γ(HV-4)>γ(HV-7)>γ(L5)>γ(HV-2)>γ(HV-1);100 ℃下,γ(HV-4)>γ(HV-6)>γ(HV-7) >γ(HV-2)>γ(L5)>γ(HV-1);120 ℃ 下,γ(HV-4)>γ(HV-6)>γ(HV-7)>γ(HV-2)>γ(L5) >γ(HV-1)。流动点处γ数值越大,表明润滑脂在剪切应力作用下由半固体形态转变为流动形态所需的时间越长。润滑脂基础油极性的增强及稠化剂含量的增大,均会使胶团分子间作用力增强,γ的数值也相应增大。本文测定的6种润滑脂γ的变化趋势基本符合该规律。

润滑脂的流动转变指数τf/τy与材料的脆性类似,代表润滑脂结构破坏的难易程度,其值越接近1,润滑脂骨架被破坏所需的应力越小,时间越短。从表2亦可以看出,在流动点处,流动转变指数τf/τy排序是:80 ℃下,τf/τy(HV-2)>τf/τy(L5) >τf/τy(HV-1) =1.00 >τf/τy(HV-6)>τf/τy(HV-4) >τf/τy(HV-7);100 ℃下,τf/τy(HV-2)>τf/τy(HV-4)>τf/τy(L5)>τf/τy(HV-1)>τf/τy(HV-6)>τf/τy(HV-7);120 ℃ 下,τf/τy(HV-2)>τf/τy(HV-1)>τf/τy(HV-6)>τf/τy(L5)>τf/τy(HV-4) >τf/τy(HV-7)。3个试验温度下,样品HV-1 、HV-4和L5的τf/τy值分别最接近1.00,说明在对应的温度下,这3个脂样的皂纤维结构稳定性最差,皂纤维更容易断裂或破碎。而样品HV-7在3个试验温度下流动转变指数均偏离1,说明其骨架结构更稳定。流变试验结果与十万次锥入度变化、滚筒安定性、钢网分油、离心分油的测试结果相一致。

表2 不同温度下6种润滑脂在屈服点/流动点的储能模量、损耗模量值及对应的应变值

台架试验数据分析

采用FE8轴承磨损试验机,通过测定试验轴承滚子磨损减重和温升,评价润滑脂润滑性能。分别将6种试验润滑脂均匀涂抹于试验轴承上,之后将试验轴承固定安装在测试头上,设定试验机的各种试验参数,包括载荷、转速、试验温度等,之后进行台架试验并记录数据。具体测试技术参数见表3。

在台架试验周期内,如果润滑脂润滑性能不良引起润滑效果变差,将会导致试验轴承零部件出现程度不等的摩擦磨损,轴承零部件质量将会出现一定变化。通过测定轴承零部件的质量变化,可以考察轴承磨损的程度。滚动体与金属保持架的质量损失以及轴承温升曲线则可用于评价润滑脂的抗磨与润滑性能。试验测得的6种润滑脂样品的轴承温度变化曲线见图6, 6个样品的最高温度与平衡温度见表4(HV-6及HV-7润滑脂在试验过程中轴承温度一直未能达到平稳状态,因此未予列出),FE8轴承拆解分析数据见表5。

表3 FE8轴承磨损试验机的测试技术参数

从表4可以直观看出,样品HV-7整体温升最低,说明该润滑脂在轴承运行时结构保持较为稳定,能够更好地黏附在轴承上,持续对轴承提供良好的支撑和润滑作用,降低轴承磨损,符合流变分析结果。结合表5 FE8轴承拆解分析数据发现,装入样品HV-4的轴承运行温升较高,轴承磨损量较大,而装入样品HV-7的轴承磨损量(外圈、内圈、保持架和滚珠)相对最小,轴承温升最低。这表明HV-7的润滑性能较其他样品更为优异。造成该结果的原因可能为HV-7在使用过程中锥入度变化较小,且在轴承中分布均匀,能在摩擦副表面形成良好的润滑油膜。

结论

☆本研究中,HV-7的10万次剪切试验及滚筒试验锥入度变化值均不高于20个单位,离心分油及钢网分油效果亦处于6种润滑脂前列,机械安定性及胶体安定性优于其余润滑脂。通过流变试验,对6种润滑脂的屈服点、流动点及流动转变指数指标进行了计算分析,发现样品HV-1 、HV-4和L5的皂纤维结构稳定性较差,而HV-7的皂纤维结构最稳定。

☆使用FE8轴承磨损和温升试验发现,选用特殊锂基润滑脂稠化剂配方、提高稠化剂浓度、提高基础油黏度以及加入油性剂制备而成的HV-7润滑脂轴承磨损量最小,温升最低,台架试验效果最优,提高了高铁轴箱轴承润滑脂在高温下的润滑性能。

图6 6种润滑脂样品的轴承温度变化曲线

表4 6种润滑脂样品的轴承最高温度与平稳期温度

表5 6种润滑脂FE8轴承拆解分析数据