第20讲:润滑脂与润滑油的差异及其应用的添加剂

黄文轩

中国石油化工股份有限公司石油化工科学研究院

润滑脂是古老的润滑材料之一。在天然润滑剂的早期发展历程中,应该特别提到的是润滑脂。早期的润滑脂由羊油和牛油组成(动物油脂易于获得,且有较好的黏附性),有时也混入石灰。事实上,第一个配方润滑剂很可能是润滑脂。大约在公元前1 400年,古埃及就将润滑脂用于战车车轴的润滑[1,2]。

今天,超过80%的轴承使用润滑脂润滑。目前广泛使用的锂基润滑脂是在20世纪40年代初推出的;20世纪60年代又推出了复合锂基润滑脂[3]。

2017年,全球润滑脂产量达到1.173×106t;中国润滑脂产量达到4.081×105t ,占全球润滑脂产量的34.79%,位于全球首位。全球润滑脂仍以锂基润滑脂和复合锂基润滑脂为主,在2017年全球润滑脂产量中占比分别为53.70%和20.62%;润滑脂基础油类型仍以矿物油为主,占比约90.23%,其余主要为合成或半合成基础油[4,5]。

润滑油与润滑脂的差异

润滑油和润滑脂在功能上的相同之处是都能对移动的金属部件起润滑作用,但是它们之间也有差异[3,6,7]:

◇从外观看,润滑油是液体,而润滑脂是固化了的停留在摩擦部位的半固体或固体的润滑剂;

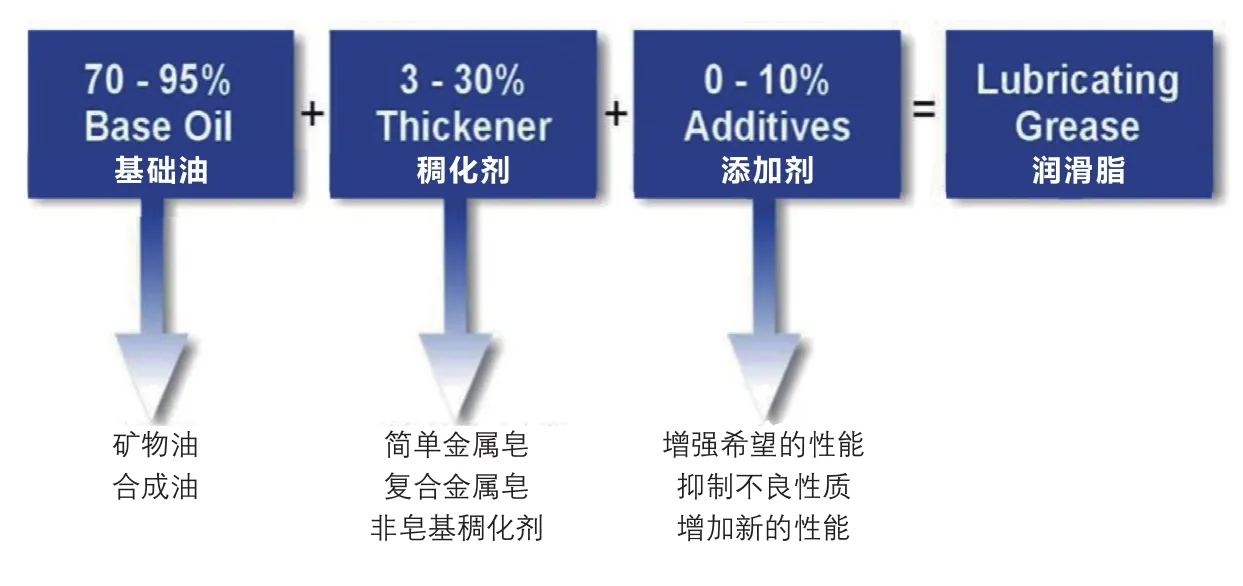

◇从组成看,润滑油含有70%~99%(质量分数)的基础油、1%~30%(质量分数)的添加剂;润滑脂通常含有约70%~95%(质量分数)的基础油、3%~30%(质量分数)的稠化剂和0%~10%(质量分数)的添加剂。添加剂决定润滑油的类型,如内燃机油、齿轮油、液压油等;而稠化剂决定润滑脂的类型,如锂基润滑脂、钙基润滑脂,复合锂基润滑脂等。

◇从添加剂的种类看,润滑油大多数应用油溶性的液体添加剂,很少用固体添加剂来配制,偶尔使用也有沉淀的风险;而润滑脂不但使用液体添加剂,而且大量使用固体添加剂,使用的固体添加剂约有25种,包括二硫化钼、石墨和PTFE(聚四氟乙烯)粉末等。

润滑脂的组成

润滑脂是由许多不同组分组成的,而每一个组分都赋予润滑脂某些特性。当然,各组分的比例和制造工艺对润滑脂的性能也有直接影响。润滑脂的组成见图1[8]。

基础油

基础油对润滑脂产品的性能影响非常大,润滑脂的许多性能取决于基础油的性质。通常将润滑脂基础油分为矿物基础油(简称矿物油)和合成基础油(简称合成油)。矿物油是开采出来的原油,经过常减压蒸馏、溶剂精制、脱蜡和脱沥青等炼制工艺和精制工艺而制得。通

图1 润滑脂的组成

本文比较了润滑油与润滑脂在外观、组成及添加剂种类上的差异,简介了润滑脂的组成,重点阐述了润滑脂中应用的添加剂的常用类型、作用机理和性能特点,展望了未来润滑脂及其添加剂的发展趋势。常矿物油按照烃组成的差异可分为环烷基基础油、石蜡基基础油和中间基基础油。而合成油则是由各种化工原料通过化学反应(例如聚合、缩合、酯化和取代反应等),并通过控制生产工艺条件而得到的产物。

由于矿物油具有价格便宜、易于获得、润滑性能优良等优点,目前以矿物油为基础油的润滑脂占到全部润滑脂的90%(质量分数)左右。但在一些特殊场合,对于一些特殊设备,为了满足其特殊的应用要求,润滑脂的基础油必须全部或部分采用合成油。

矿物油

制造润滑脂使用的基础油一般是按使用条件进行选择,有的只用一种基础油,也有的将几种基础油调合使用。在低温、轻负荷、高速轴承上使用的润滑脂,选用低黏度、低倾点、黏温性较好的基础油;在中等负荷、中速和温度不太高的机械上使用的润滑脂,选用中等黏度的基础油;在高温、重负荷、低速下的润滑脂,选用高黏度基础油;对于使用温度范围较宽的润滑脂,要求基础油黏温性好、低温流动性好、倾点低以及高温下蒸发小和不易氧化,这种情况一般使用合成油。

石蜡基基础油和环烷基基础油相比,石蜡基基础油黏度指数高,润滑性能和黏温性能好,但倾点高,而环烷基基础油倾点低,低温性能好。

在润滑脂生产中,基础油与金属皂之间的亲和能力是决定润滑脂优劣的关键性因素。环烷基基础油倾点低,又以环状结构为主,因此用环烷基基础油生产的润滑脂不仅倾点低,而且不容易析出油分。优质润滑脂几乎都选用环烷基基础油作为基础油,尤其是低温润滑脂,要求必须使用环烷基基础油。在润滑脂皂化过程中,产生皂类的数量在很大程度上受到稠化剂与调配用基础油相容性的影响。环烷基基础油分子对金属皂类的亲和力较大,随着皂类数量的增加,油品的机械稳定性得以改善,因此可增加油品的工作负载。环烷基基础油的较高溶解度使得在特定数量的昂贵皂类成分中可调入更多的油品,而不会改变油脂的稠度,有助于降低配方成本。环烷基基础油实际上不含蜡,因此,用环烷基基础油生产的润滑脂具有优良的低温润滑性能,这对使用于寒冷地区的集中润滑脂供应系统特别重要[9]。

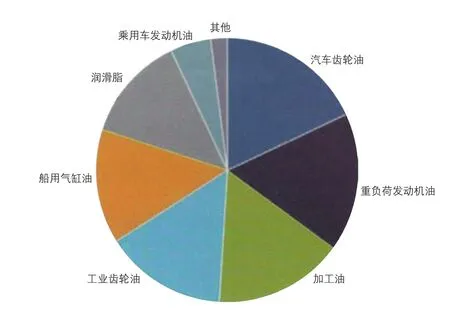

最近有资料报道,在润滑脂中也使用高黏度的光亮油,而且占相当的比例。润滑脂配方中光亮油原料的主要用途是增加黏度。使用光亮润滑油的润滑脂在运行中没有工作温度的波动(即,应用中的温度曲线相对平坦),因此,当润滑脂用于高温时,它们与稠化剂混合。使用光亮油最多的是重负荷发动机油和汽车齿轮油,其次是加工油、工业用齿轮油、船用气缸油及润滑脂(图2)。2017年光亮油库存供应略微超过需求,2017年所有光亮油的消费量约为270万t[10]。

合成油

随着现代工业、交通及航空工业的发展,对可在高温、低温、宽温及真空等条件下使用的润滑脂的需求越来越大。矿物油可以满足一般机械的润滑要求,而在-60 ℃以下及150 ℃以上的温度区域,合成油已取代矿物油作为生产润滑脂的基础油。虽然合成油具有比矿物油更优异的抗氧化性能和高、低温性能等优点,但其价格比较昂贵,限制了在润滑脂中的使用。一些特殊的润滑脂,如耐高温、高负荷、高转速、高真空、高能辐射、强氧化腐蚀等苛刻条件的润滑脂产品,必须使用合成油作为基础油。

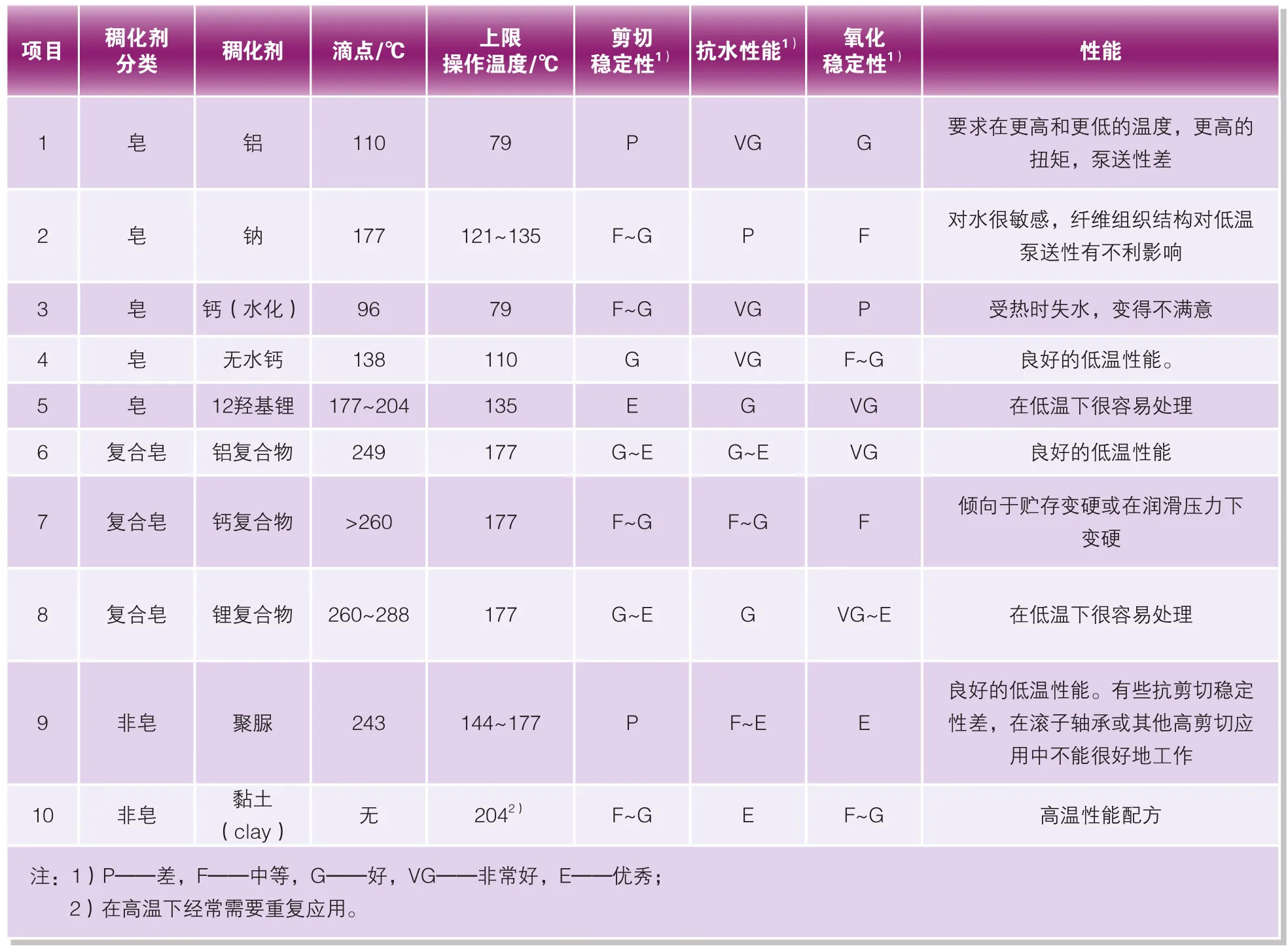

稠化剂

稠化剂与基础油一样,对润滑脂的性能有重要的影响。可以说,稠化剂的发展带动了整个润滑脂行业的技术进步。稠化剂的主要作用是浮悬油液并保持润滑脂在摩擦表面密切接触和较高的附着能力(与润滑油相比),因而能防止润滑脂流失、滴落或溅散。几种不同稠化剂制备的润滑脂性能的比较见表1[11]。

图2 2017年按产品类型划分的全球光亮润滑油的需求

添加剂

添加剂可以在润滑脂中起多种作用,包括增强现有的理想性能,抑制现有的不良性能,并赋予新的性能[12]。

一般来说,凡适用于润滑油的添加剂也适用于润滑脂。但由于润滑脂的用途与多数润滑油产品(如内燃机油、液压油等)不同,因此,润滑脂产品中一般不使用清净剂、分散剂和消泡剂等。由于润滑脂的流动性比润滑油差,因此润滑脂中添加剂的加剂量也较大。另外,润滑脂是非牛顿流体和胶体分散体.而许多添加剂是极性化合物,加入时会对润滑脂胶体结构起破坏作用,导致润滑脂稠度和滴点下降、分油量增加、机械安定性变差、使用性能变坏,因此添加剂必须与润滑脂的稠化剂相兼容。润滑油和润滑脂使用添加剂的另外一点不同是润滑脂可使固体添加剂较好地分散在其中,一些油溶性差的添加剂在润滑油中不能使用,但可用于润滑脂中。此外,向润滑脂内加入添加剂还要考虑到:

◇添加剂的副作用。添加剂大多为极性物质。润滑脂是胶体分散体系,稠化剂——基础油二相分散体系的平衡可能会因此发生变化。因此,除了研究添加剂改善某一性能的效果之外,还必须研究添加剂对润滑脂稳定性的影响,如对胶体安定性、机械安定性和稠化能力等的影响。

◇添加剂加剂量和种类。润滑油的添加剂虽然多半适用于润滑脂,但因润滑脂组成中的极性物质有可能与添加剂产生复合效应,在很多情况下要达到同样的效果,润滑脂所需添加剂的加剂量与润滑油的也会不同。又如润滑油在必要时可使用高酸值或高碱值的添加剂,而润滑脂不能使用。

◇加入添加剂的工艺条件。添加剂大多属于受热不稳定的化合物,而润滑脂制备过程大多是加热到热熔融状态后再冷却研磨制成,因此必须考虑加入添加剂的工艺条件。一般需先将添加剂溶于润滑脂的基础油内,然后在制脂冷却过程中或循环冷却时,将溶有添加剂的基础油以冷却方式加入脂内。

表1 几种基础油稠化润滑脂性能的比较

润滑脂中应用的添加剂

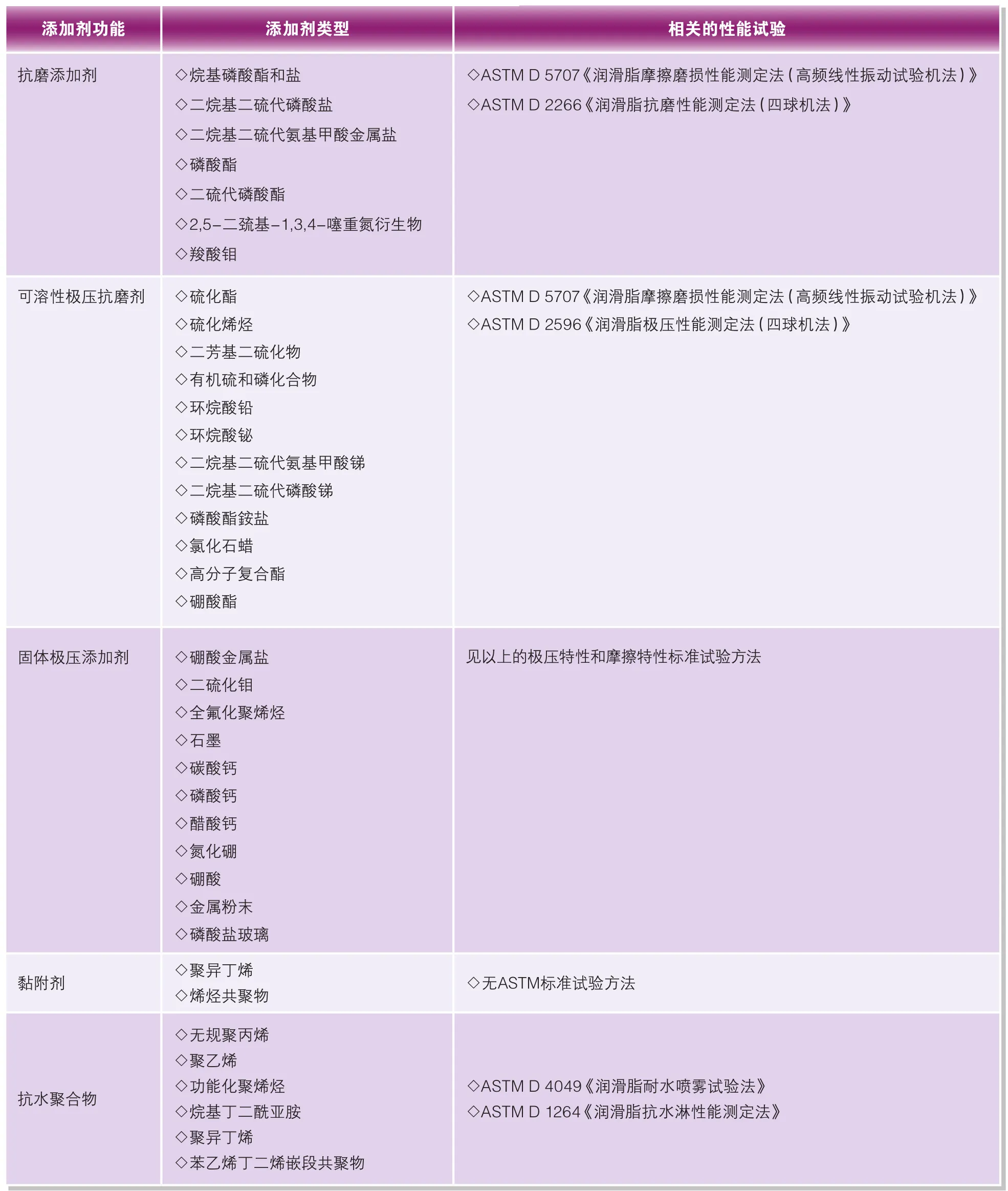

润滑脂常用添加剂的类型有结构改善剂 、抗氧剂、金属减活剂、摩擦改进剂、极压抗磨添加剂 、防锈剂、黏度指数改进剂、黏附剂、固体添加剂和抗水聚合物等[13]。

结构改善剂

结构改善剂又称稳定剂或胶溶剂。它的作用是改善润滑脂的胶体结构,从而达到改善润滑脂的某些性能的目的。

结构改善剂是一些极性较强但分子较小的化合物,如有机酸、甘油、醇、胺等。水也是一种常用的结构改善剂。结构改善剂的作用机理是:由于它含有极性基团,能吸附在皂分子极性端间,使皂纤维中的皂分子的排列距离相应增大,使基础油膨化到皂纤维内的量增大。此外,皂纤维内外表面增大,皂油间的吸附也就增大。因此,在结构改善剂存在时,可使皂和基础油形成较稳定的胶体结构。

结构改善剂的类型随稠化剂和基础油而不同,如:甘油是一些皂基润滑脂的结构改善剂;锂基润滑脂中常加微量环烷酸皂;钙基润滑脂中加少量水或醋酸钙;钡基润滑脂中加醋酸钡;膨润土润滑脂中加微量水;铝基润滑脂中加油酸等。

实践中发现,结构改善剂的加剂量过多或过少都对润滑脂的质量有不利影响。例如,结构改善剂过少,皂的聚结程度较大,膨化和吸附的油量较少,皂-油体系不安定;反之,结构改善剂过多,也会造成胶体结构的破坏,润滑脂的稠度降低。因此,结构改善剂的加剂量要适当。一般结构改善剂的加剂量是由试验来确定的。

抗氧剂

润滑脂中抗氧剂的作用机理同润滑油一样,主要是终止氧化反应之链锁反应的反应链,从而终止氧化反应的进一步进行,以延长润滑脂的使用寿命。润滑脂的氧化主要是基础油氧化的结果。由于皂基润滑脂中的金属对氧化有催化作用,能加速基础油的氧化,因此润滑脂比润滑油更易氧化。根据稠化剂中金属种类的不同,催化效果也有所差异,如铝、钙等金属皂化剂比钠、锂皂化剂的催化作用弱。

用于润滑脂的抗氧剂的类型包括有机胺、酚化合物、硫代氨基甲酸盐、有机硫化物、磷化物等。有机胺,如N-苯基-α-萘胺、烷基苯胺等是一类高温抗氧剂,在高温下最有效,使用温度可达150 ℃以上。酚化合物,主要是高相对分子质量酚和烷基苯酚类化合物,在低温下最有效,而高相对分子质量酚比单酚类化合物的热稳定性好。有机硫化物有吩噻嗪类等。一般在润滑脂中将烷基酚型、仲胺型和取代酚型几种抗氧剂复合使用,以适应更宽温度范围下的工作要求。在某些情况下多种抗氧剂有协和作用,如0.5%(质量分数)取代苯酚和0.5%(质量分数)芳胺具有协和作用,见图3[6]。

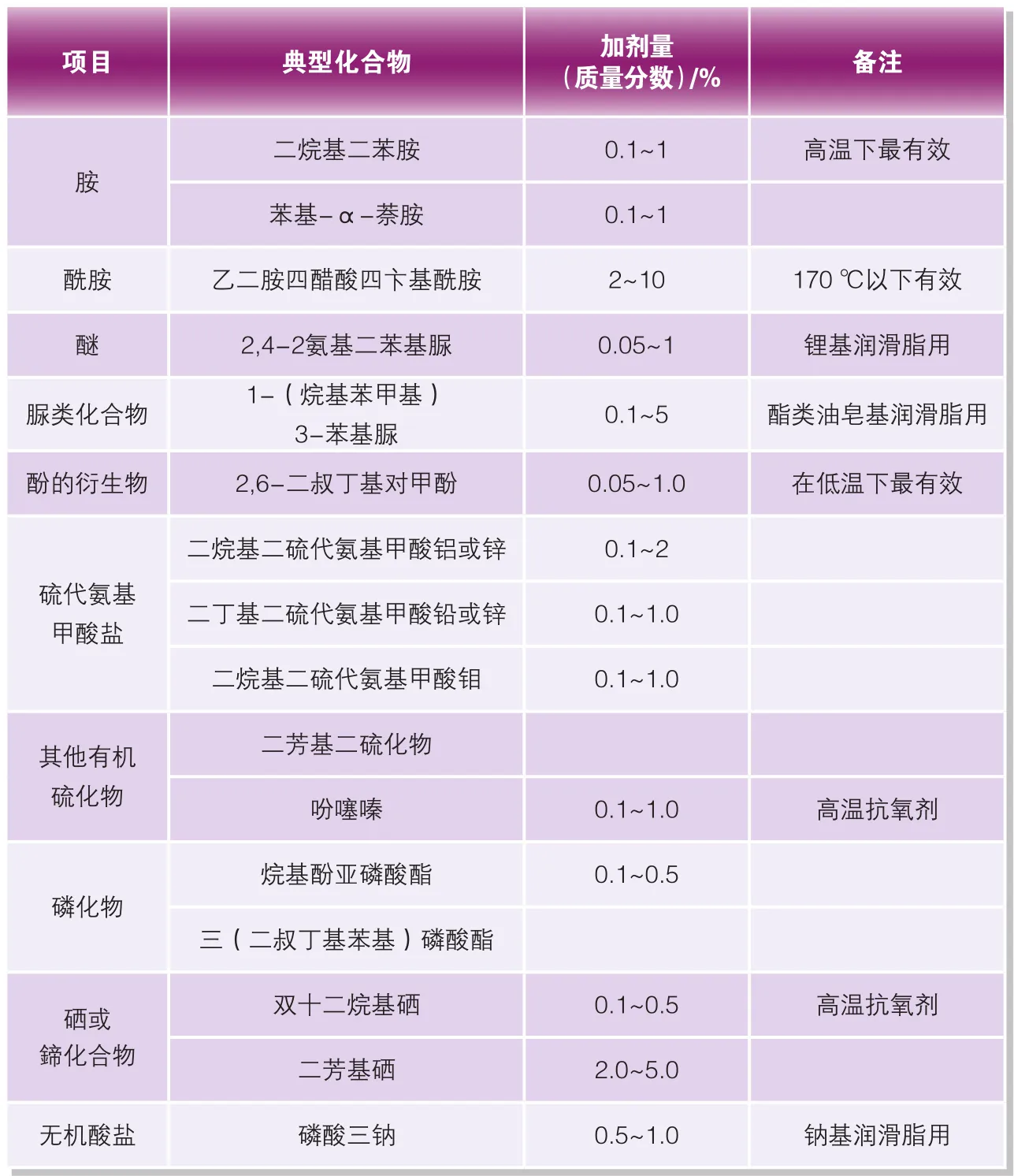

润滑脂中常用的抗氧剂品种见表2[2,14]。

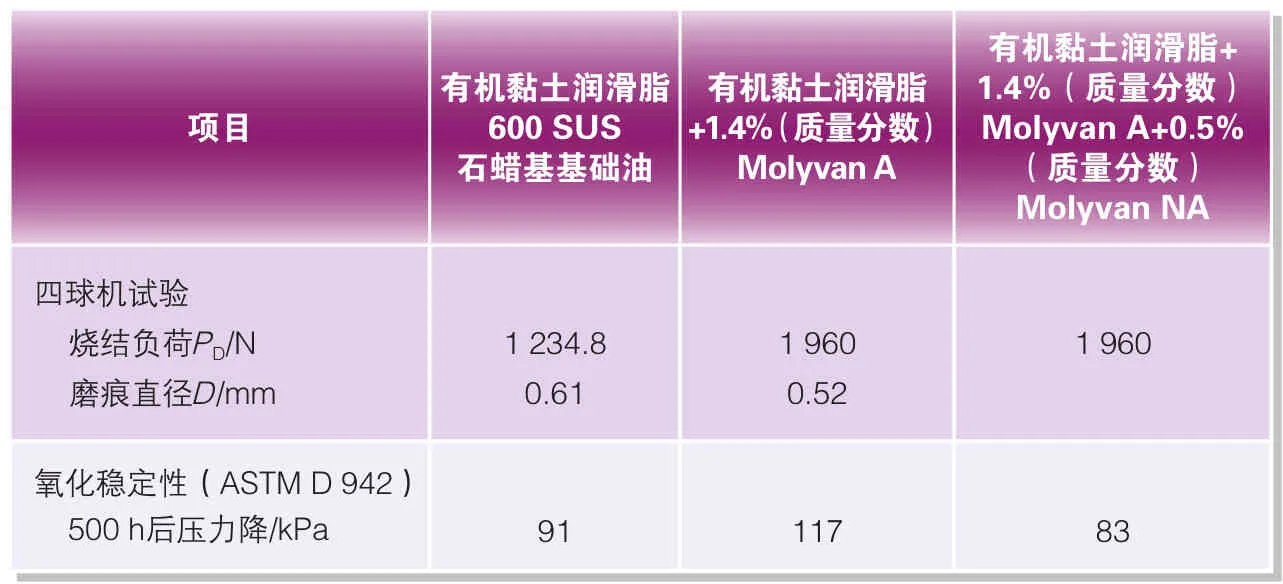

硫代氨基甲酸盐是具有抗氧、抗磨和抗腐蚀性能的多功能添加剂,以含钼和锌化合物居多。硫代氨基甲酸盐可提高润滑脂的极压性能,有时也可能影响其他性能,如抗氧性能,这就需要通过加入胺化合物来改善。抗氧剂对一种有机黏土润滑脂氧化稳定性的改善见表3[2]。

图3 取代苯酚和芳胺复合的协和作用

表2 润滑脂中常用的抗氧剂

从表3可以看出,在有机黏土润滑脂中加入1.4%(质量分数)的2-正丁基双二硫代氨基甲酸钼(Molyvan A)后,润滑脂的极压性和抗磨性都有改善,但在氧化稳定性评定中,压力降增大,氧化稳定性下降。在润滑脂中再加入0.5%(质量分数)的烷基二苯胺(Molyvan NA)后,四球机烧结负荷保持不变,而压力降减少了34 kPa,说明在保持了极压性能的前提下,改善了氧化稳定性。

金属减活剂

金属减活剂是由含S、P、N或其他一些非金属元素组成的有机化合物。由于皂基润滑脂中的金属对氧化有催化作用,加速基础油的氧化,为了提高抗氧化效率,还需要抑制金属的催化作用。在润滑脂中,多数是将抗氧剂与金属减活剂复合使用,以实现增效作用。所谓的金属减活剂有两种:螯合剂和钝化剂.螯合剂通过与金属反应捕获催化金属来形成活性较低的物质。钝化剂作用于金属表面,或在金属表面形成保护层[15]。因而它不仅抑制了金属或其离子对氧化的催化作用,成为有效的抗氧剂,同时也是一类很好的铜腐蚀抑制剂、抗磨剂、防锈剂。以下几类物质可作为润滑脂中有效的金属减活剂:

◇含有氮或硫、胺、硫化物和磷酸盐的有机化合物;

◇2,5-二巯基-1,3,4-噻二唑的衍生物;

◇三唑,苯并三唑和甲苯基三唑;

◇二亚水杨基丙二胺。

摩擦改进剂

一般在润滑油中摩擦改进剂的作用原理也适用润滑脂,具体可参考参考文献[2]及本专栏第9讲:摩擦改进剂的分类、作用机理、主要品种及应用,本文在此不作详述。

极压抗磨剂

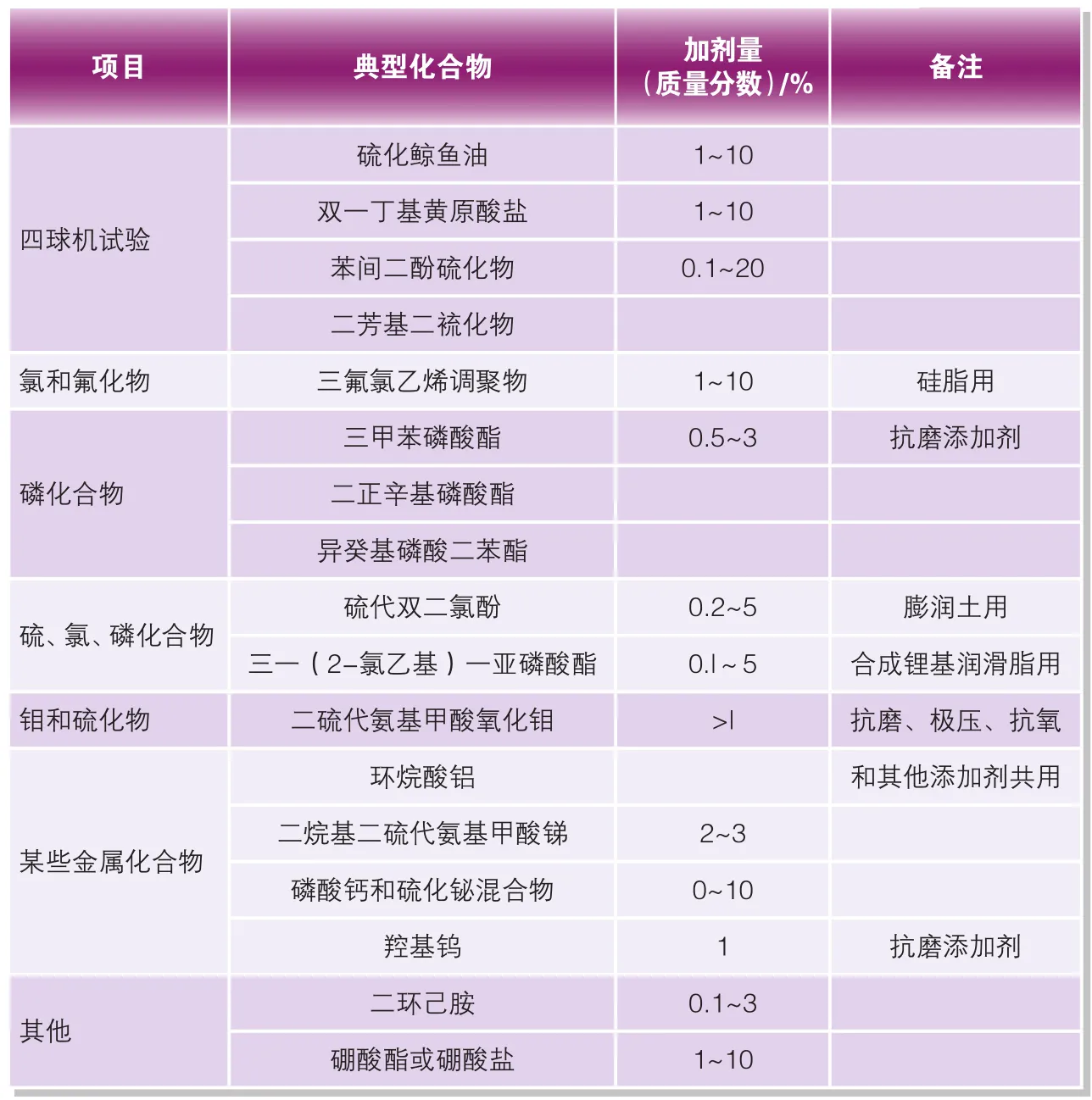

极压抗磨剂包括含硫化合物、含磷化合物、有机金属化合物、硼酸盐和其他化合物。为了改进润滑脂的抗磨性和极压性,可以混合使用2种或更多的添加剂。润滑脂中常用的抗磨剂和极压剂见表4[14]。

二烷基二硫代氨基甲酸盐是近20多年来引人注目的一类通用多效添加剂,已成功地用于许多润滑脂、发动机油及工业润滑油中。二烷基二硫代氨基甲酸的二价和三价金属盐,是润滑剂的多效能添加剂,如二丁基二硫代氨基甲酸钼、锑、铅等化合物,具有抗氧化、抗磨和极压剂的功能,有的还具有金属钝化剂的功能。锌盐和镉盐主要用作抗氧剂,但也兼有一些抗磨和极压性能。钼、铅、锑盐主要用作抗磨极压添加剂,但也兼有一些抗氧化性能。锌盐还可起到金属钝化剂的作用。

表3 抗氧剂对有机黏土润滑脂的氧化稳定性的改善

表4 润滑脂中常用的抗磨剂和极压剂

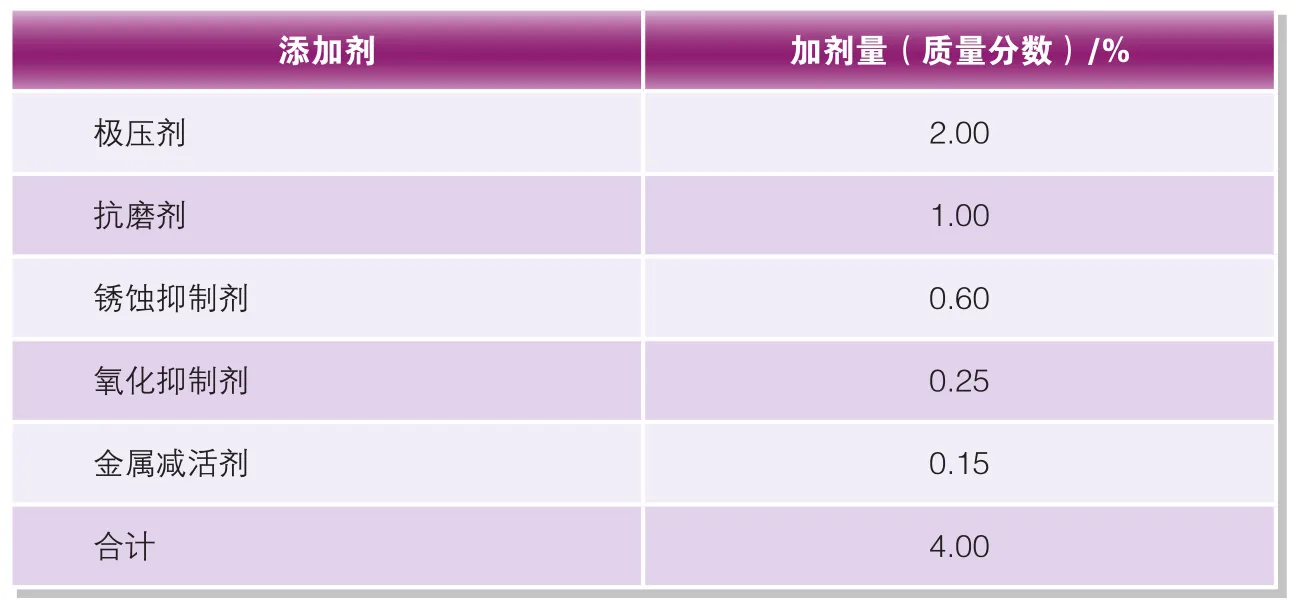

应该注意的是,同一类型的添加剂及不同类型添加剂在同一种润滑脂中或不同润滑脂中的效果是不一样的,同一个添加剂对某些润滑脂效果好,而在另一种润滑脂中效果差甚至相反。单一添加剂有时能够满足应用和规范的要求,但添加剂的复合使用既可以产生协和效应又会产生对抗效应,从而对加剂量造成影响。通常多功能EP润滑脂的复合添加剂包含5种不同的添加剂单剂,约占产品重量的4%。一个典型的多功能EP润滑脂复合剂组成见表5[6]。

以下几个例子是单一添加剂和几个添加剂复合使用的情况[2]。

将4个含有机钼的不同添加剂以相同的加剂量加入同一个复合锂基润滑脂中,考察其抗磨性能,结果见表6。

由表6可见,Molyvan L的抗磨性能最好,Molyvan A抗磨性能最差。这可能是因为Molyvan A是粉末物质,在润滑脂中任何不均匀性的分散可能导致润滑脂的磨痕直径增大。

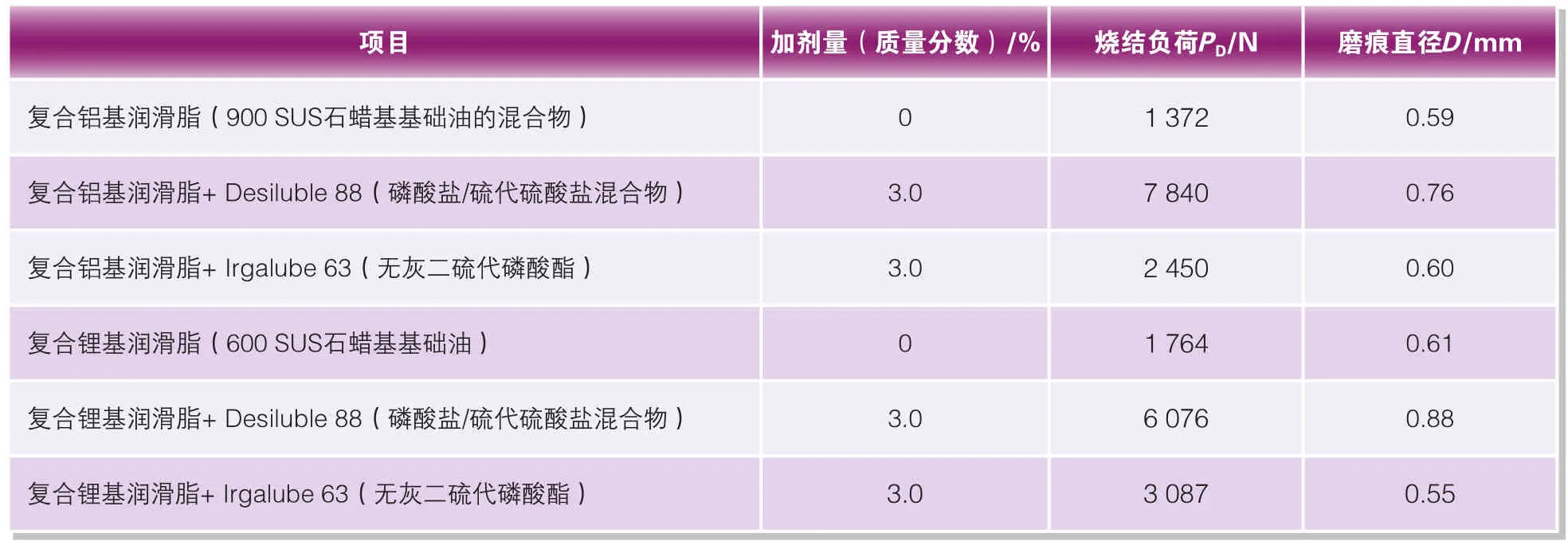

通常,2种或2种以上添加剂复合后比单一添加剂有更好或更差的性能,因为有的可能是协和效应,而有的则可能具有对抗效应。几种添加剂在复合铝基基础脂中的应用效果见表7。Desiluble 88(磷酸盐/硫代硫酸盐混合物)与MoS2复合后在复合锂基润滑脂和复合铝基润滑脂中的极压抗磨性能见表8。

由表7可见,单一的Irgalube63的极压/抗磨性能比单一的Irgalube TPPT好;而Vanlube 829与Irgalube TPPT 复合及Vanlube 829与Irgalube 63复合后的的极压性能都比单一的Vanlube 829或Irgalube TPPT的效果好,由于负荷增加,所以抗磨性能变差了。

表5 多功能EP润滑脂:典型的复合剂

表6 复合锂基润滑脂中添加不同有机钼化合物的抗磨性能

表7 几种添加剂在在复合铝基基础脂中的应用效果

由表8可见,Desiluble 88与MoS2复配,在复合锂基润滑脂中的极压性能不变而抗磨性能变差,表现出对抗效应,而在复合铝基润滑脂中的极压及抗磨性能都得到改善,表现出协和效应。

此外,不同类型的润滑脂(如铝基和锂基润滑脂)对有灰和无灰极压抗磨剂的感受性是有差异的。有灰极压抗磨剂Desiluble 88和无灰极压抗磨剂Irgalube 63在复合铝基润滑脂与复合锂基润滑脂中的应用效果见表9。

由表9可见 Desiluble 88将复合铝基润滑脂和复合锂基润滑脂的极压性能提高了很多,而Irgalube 63对极压性能虽然有提高,但幅度相对较小。

防锈剂[2,16]

一般来说,润滑脂本身就有较厚的覆盖油膜.具有防锈性,故在通常条件下不添加防锈剂。但近年来都要求润滑脂具有良好的防锈性,因而提出了添加防锈剂的要求。有时为了提高润滑脂的极压性能,可能会加入极压剂,导致对金属材料的腐蚀,为此也需要加入防锈剂。但由于防锈剂是极性化合物,或多或少地对润滑脂的胶体结构有破坏作用。

防锈剂与其他添加剂一样,也很少单独使用,而是将几种添加剂复合使用,不仅是防锈剂之间复合,也采用不同类型的添加剂复合使用以达到增效作用。以下几个例子说明了防锈剂与其他类型添加剂之间的复合效果。

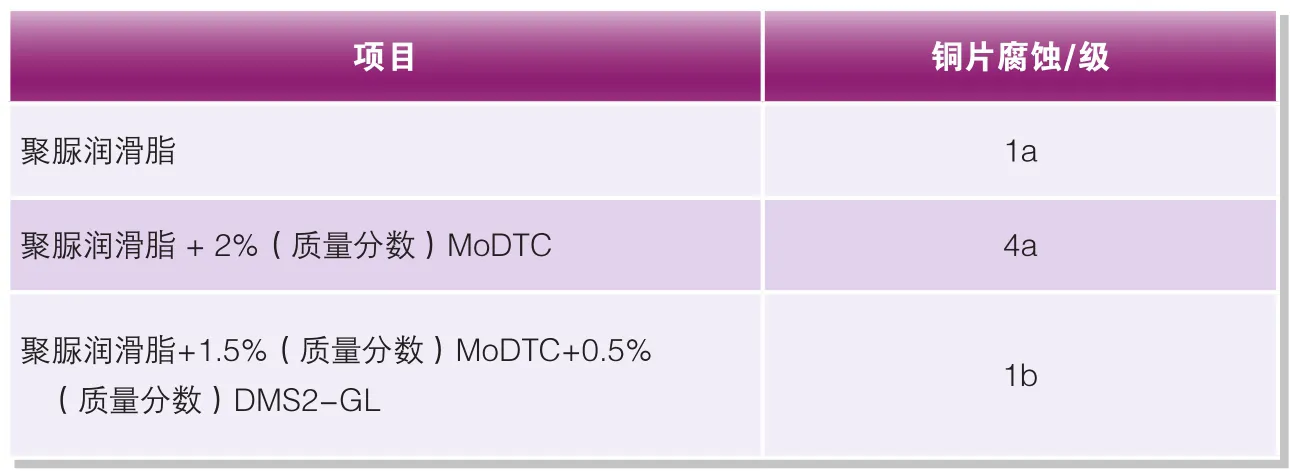

金属减活剂与极压抗磨剂复合能抑制对铜片的锈蚀,含MoDTC的聚脲基润滑脂与DMS2-GL复合的效果见表10。

由表11可见,在聚脲基润滑脂中加入MoDTC后,铜片腐蚀试验不合格,但在将MoDTC与DMS2-GL(二硫化2,5-二巯基-1,3,4-三噻重氮 二聚物和聚乙二醇 )复合后,其铜片腐蚀从4a级降到1b级,有很大的改善。

表8 Desilube 88和MoS2复配在复合铝基润滑脂/复合锂基润滑脂中的极压抗磨性能

表9 硫-磷型添加剂在复合铝基润滑脂与复合锂基润滑脂中的应用效果

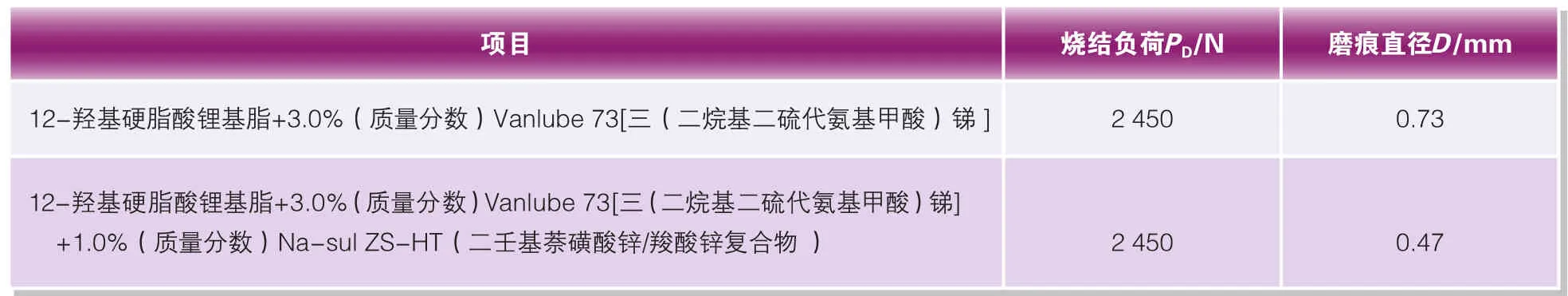

极压抗磨剂Vanlube 73[三(二烷基二硫代氨基甲酸)锑 ]与防锈剂Na-sul ZS-HT(二壬基萘磺酸锌/羧酸锌复合物 )在12-羟基硬脂酸锂基脂中的复合应用效果见表11。

由表11可见,将Vanlube 73与Na-sul ZS-HT复配使用,与单独使用Vanlube 73相比,烧结负荷PD仍保持在2 450 N,而磨痕直径从0.73 mm下降到0.47 mm,抗磨性能得到大大改善。

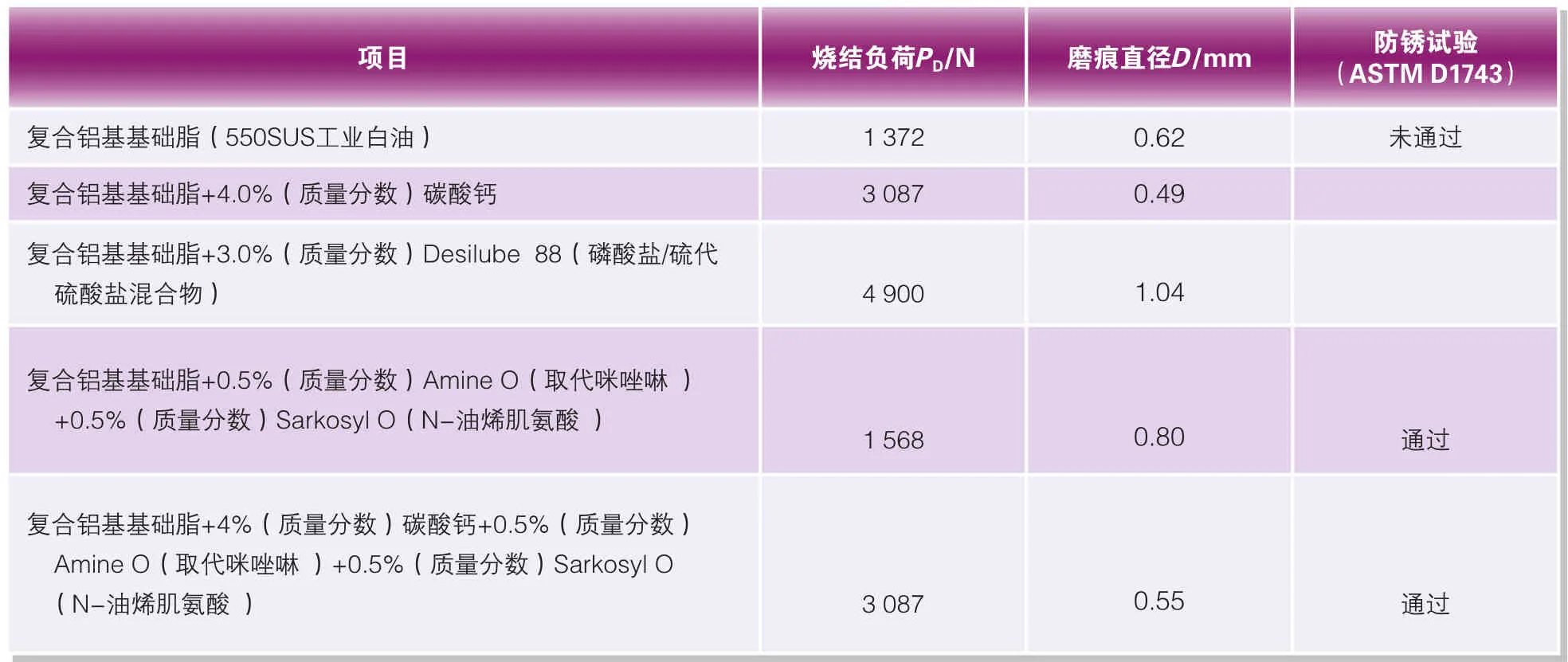

碳酸钙能提高复合铝基基础脂的极压抗磨性能;而Amine O和Sarkosyl O这2种防锈剂能使复合铝基基础脂通过ASTM D1743防锈试验,但对抗磨性能有不利影响。碳酸钙与Amine O和Sarkosyl O在复合铝基基础脂中的复合应用效果见表12。

表10 含MoDTC的聚脲基润滑脂与DMS2-GL复合的效果

表11 极压抗磨剂与防锈剂在12-羟基硬脂酸锂基脂中复合后应用效果

表12 极压剂与防锈剂复合后的协合作用

由表12可见,碳酸钙与Amine O和Sarkosyl O这2种防锈剂复配使用,既提高了复合铝基基础脂的极压抗磨性能,又通过了ASTM D1743防锈试验,起到了良好的协同作用。

黏度指数改进剂[12,17,18]

黏度指数改进剂通常是油溶性有机聚合物。在润滑脂中,聚合物可以与皂增稠剂形成互相渗透的网络,提高黏性、抗水性以及增加油的增稠能力、改善黏温性能和氧化稳定性等。为了改善油脂的抗水性,聚合物必须形成网络结构。该网络可以通过结晶相[例如半结晶OCP(烯烃共聚物)]和较少溶解的硬相[例如SEBS(苯乙烯/乙烯/丁烯共聚物)],通过氢键(例如酸酐接枝的OCP)或通过长链缠结进行物理交联来形成,见图4。

如将1%(质量分数)的高相对分子质量聚异戊二烯加入植物油基润滑脂中,在水喷淋试验中,油脂损失从83%(质量分数)下降到17%(质量分数)。通过将1%(质量分数)的乙丙共聚物添加到矿物油基润滑脂中,油脂损失从73%(质量分数)下降到15%(质量分数)。

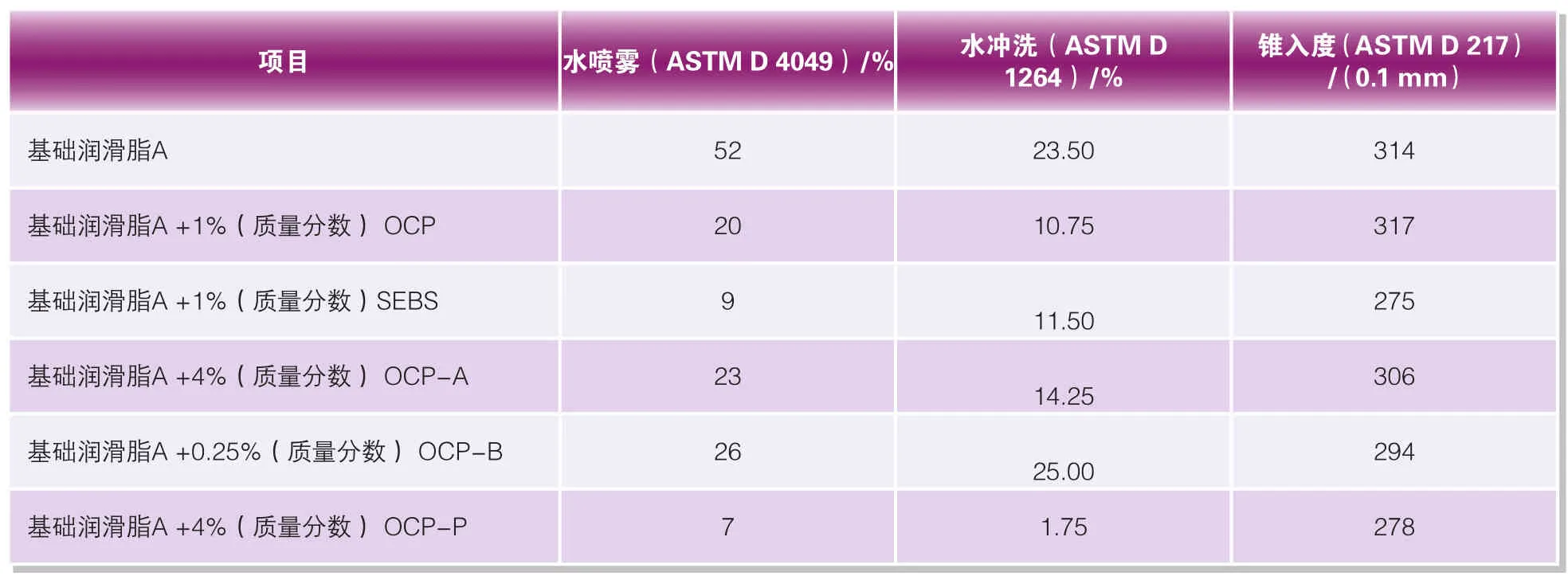

在基础润滑脂A中加入不同的黏度指数改进剂,样品的水喷淋、水冲洗性能和锥入度见表13。

图4 聚合物与皂稠化剂形成互相渗透的网络示意

表13 不同黏度指数改进剂对基础润滑脂A性能的影响

由表13可见,相对于基础润滑脂A,所有聚合物添加剂的添加都改善了水喷淋性能。OCP-P聚合物的表现尤其突出,它是1种专利产品,可显著改善水冲洗和水喷淋性能。

黏附剂

对于开式齿轮、链条、齿条、弹簧和轨道等机械装置来说,长期受到惯性和振动的影响。润滑脂极易脱落而失去润滑作用。为防止润滑脂飞散、改进润滑性和延长润滑寿命,需要在润滑脂中加入一定量的黏附剂。另外,润滑脂在重型设备中使用时通常要承受强大的冲击力。当使用黏附剂时,润滑脂能获得额外减震的缓冲性能。润滑脂的黏附性能够改善润滑脂对金属的附着力,使润滑脂更容易保留在摩擦表面,从而避免轴承及配件处润滑脂被甩落,同时加有黏附剂的润滑脂的抗水性得以大大提高。黏附剂都是一些高分子化合物,常用的有高相对分子质量聚异丁烯(PIB)、聚丁烯、乙烯-丙烯共聚物、OCP。

润滑脂着色剂[19]

现代润滑脂中通常不需要加入一些着色剂,但有些润滑脂由于稠化剂本身带颜色,或因所使用的添加剂、基础油具有某种特殊颜色而显示出不同的颜色。只有少数一些需要特殊外观的产品或厂家为了将本厂产品与其他厂家产品加以区别,才加入一些着色剂,赋予润滑脂各种颜色。着色剂的种类非常多,生产厂家也分布在各地,每年都有新的着色剂品种出现,但是真正能用于润滑脂的种类并不多。由于润滑脂中使用的着色剂都是油溶性的,并且要求很容易显色,所以着色剂的加剂量都很小,不会对润滑脂的其他性能有所影响。以黄色颜料(油沙黄和油溶黄)为例,加入后会赋予润滑脂各种黄颜色外观,最常用于钙基润滑脂中(正因为钙基润滑脂通常呈现黄颜色,所以人们通常把润滑脂叫做黄油)。其他常用的润滑脂着色剂还有橙色黄(油溶橙)、红色颜料(油溶红和油溶红G)和绿色颜料等。

固体添加剂

有些资料认为,润滑脂由基础油、稠化剂、添加剂和填充剂4部分组成[20]。填充剂实际上也是添加剂的一个品种,是润滑脂使用的固体添加剂。固体添加剂是用于改善润滑脂的极压抗磨性能和降低摩擦的有机化合物或无机化合物,当润滑剂漏失时起保护作用。为了改善润滑脂在高温下的润滑性和极压抗磨性、降低摩擦系数和增强密封性,经常向润滑脂中添加非油溶性固体添加剂。固体添加剂具有多方面的作用。当润滑脂在高温下,经受冲击负荷或振动负荷时,固体添加剂具有补强功能,可以防止摩擦件过热、异常磨损或卡咬。在大型挖土机的轴承中,载荷的快速加载会在溶解的极压添加剂反应生成牺牲膜以前引起金属的擦伤。因此,固体添加剂在润滑脂中被用来提供在冲击载荷过程中金属表面的物理分离,这些润滑剂一般能够在金属表面形成膜来降低滑动摩擦。

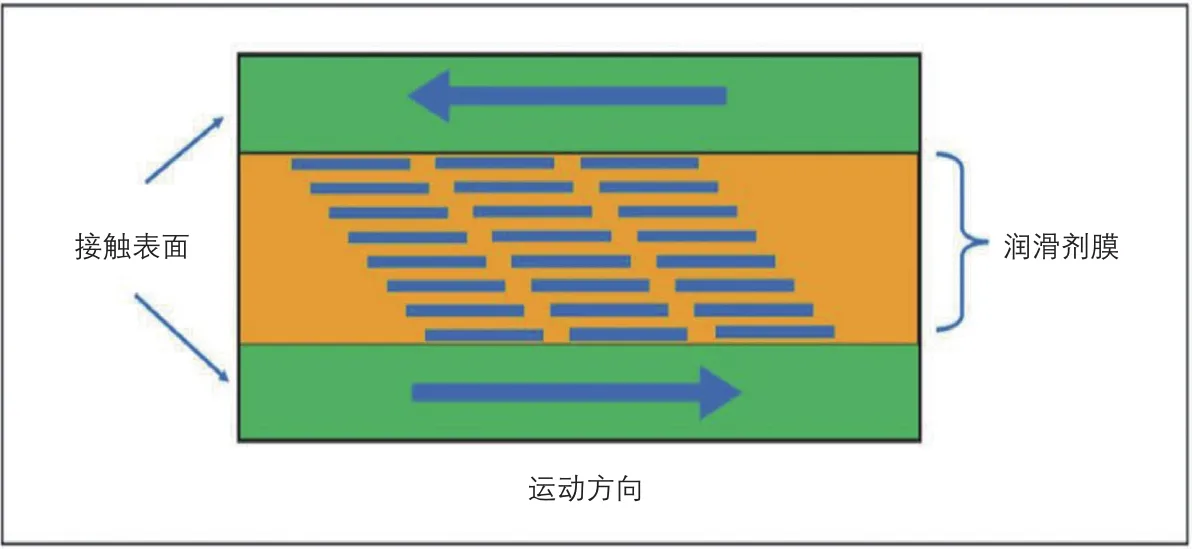

大多数时候,添加固体添加剂的主要目的是提高润滑脂的承载性能,特别是在滑动和冲击载荷的情况下。对于速度慢、负荷大的应用场合,添加固体润滑剂(如二硫化钼)可能是防止磨损问题的唯一方法。固体添加剂形成易于剪切的结构平面,像甲板上的扑克牌一样相互滑动,见图5[6]。

固体添加剂品种很多,本文着重介绍石墨、二硫化钼(MoS2)、氮化硼(BN)和聚四氟乙烯(PTFE)等4种固体添加剂在润滑脂中的应用[13,21]。

石墨

石墨是碳的同素异构体,它具有良好的耐压抗磨性、化学和辐射稳定性,不溶于水、抗强酸和强碱,一般作为抗磨添加剂加入润滑脂中。石墨加入润滑脂后,由于石墨的晶体对于粗糙不平的金属表面有填平作用,因而提高了润滑脂的耐压强度。石墨的高温稳定性特别好,它是温度越高强度越大的稀有物质,从常温到2 500 ℃的温度范围内,其抗拉、抗弯和抗压强度均随温度的上升而增大,最大值可达常温的2倍。在润滑脂中一般加入鳞片状石墨或胶体石墨1%~3%(质量分数),最多可加到10%(质量分数)。由于石墨脂主要用在高负荷的机械设备上,因而多用高黏度润滑油。又由于石墨能在金属表面形成坚固的润滑膜,并有抗水性能,因此石墨脂也适合应用于水压机、矿山机械、压延机等重型机械轴承和大型齿轮。

石墨也被用作钛复合润滑脂的添加剂。一般的应用中,非极压条件下,钛复合润滑脂一般不含任何添加剂或石墨;在特殊应用中,如水泥厂的矢圈轮(Girth Gear)和钢厂设备的极压重负荷条件下,掺合了一定比例石墨的钛复合润滑脂取得了理想的应用效果。

石墨和MoS2按一定比例调配具有协和效应,在润滑脂中掺入3%(质量分数)石墨和2%(质量分数)MoS2后,烧结负荷PD从3 087 N提高到6 860 N,而磨痕直径从0.6 mm降到0.5 mm。

图5 固体添加剂润滑机理示意

二硫化钼

MoS2的润滑性在抗磨固体添加剂中居首位,仅在特殊条件下才次于石墨和BN。MoS2由硫和钼原子组成的兰灰色六方晶形,无论把MoS2研磨得多么细,它仍具有一定的层状结构和润滑性质。天然或合成高纯度MoS2含量不低于98.5%(质量分数)。粉末状MoS2可用作润滑脂的组分,其主要粒度范围为1~8 μm。在大气压下,MoS2的使用温度范围可达-150~300 ℃。在这种条件下,MoS2能黏附在很多金属表面,并且所形成的固体润滑膜的强度超过3 450 MPa。MoS2的润滑性能在许多场合下优于石墨。当温度低于400 ℃时,对于高承载润滑条件下来说,MoS2是最有效的。但MoS2在350 ℃时会发生氧化,故其高温特性比石墨差;而且其价格也比石墨贵。MoS2还能够在干燥或真空环境中起到润滑作用,而石墨却不能。因此,MoS2多用于金属模具的润滑,而很少用于消耗量大的坯料的润滑。MoS2在高载荷下可以生成铁的硫化物(如FeS)或铁-钼硫化物,从而防止烧结。

润滑脂中胶体MoS2的加剂量一般在1%~10%(质量分数),添加最多的是钙基润滑脂、锂基润滑脂、复合皂基润滑脂等。

氮化硼

BN又称为白石墨或一氮化硼、氮化硼超微粉末、氮化硼棒、六方氮化硼,是一种柔软、白色、光滑的粉末,也是具有独特性能的陶瓷润滑添加剂。当石墨和MoS2的性能不能满足要求时,BN可以作为一种应用于特殊领域的典型固体润滑剂。

BN具有如下特点:

◇抗氧化温度可高达1 000 ℃,在高温时具有良好的润滑性。

◇具有很强的中子吸收能力。

◇化学性质稳定,对各种无机酸、碱、盐溶液及有机溶剂均有相当的抗腐蚀能力,对几乎所有的熔融金属都呈化学惰性,能耐高温至2 000 ℃。在氮气或氩气中使用时,BN的使用温度可达2 800 ℃。

因此,在干燥或潮湿的环境中,BN都能实现有效的润滑。BN比石墨和MoS2具有更好的抗氧化性能,并在其允许的工作温度范围内保持着润滑性,这使得BN可被应用于很高的工作温度时的润滑;由于BN的熔点高于3 100 ℃,因此其可被用作润滑脱模剂。但BN价格较贵。

聚四氟乙烯

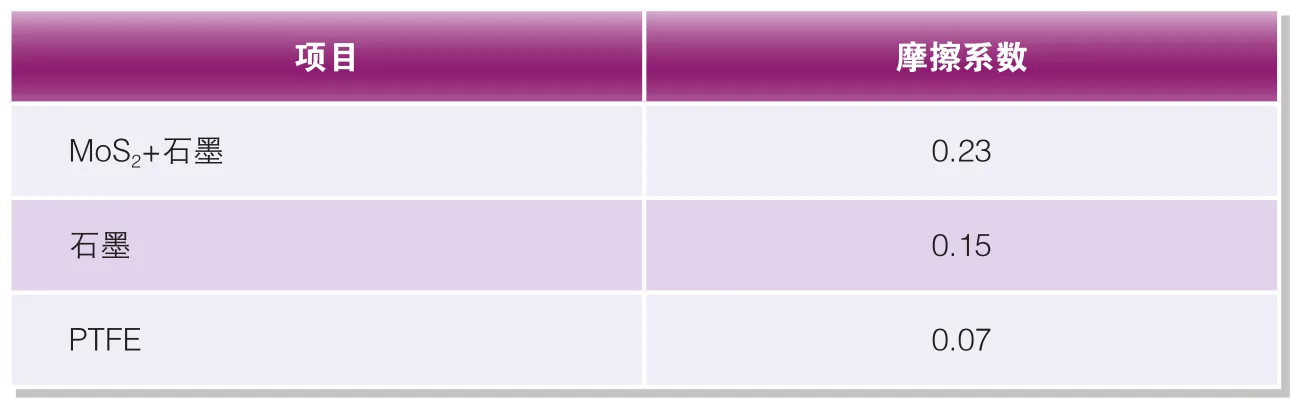

与石墨、MoS2、BN等无机固体润滑剂不同,PTFE是一种有机高聚物。20世纪40年代初期,PTFE就被用作润滑剂。PTFE的耐磨性差,但化学稳定性很好,在高达260 ℃的温度下仍能表现出良好的润滑性能。PTFE比其他任何固体润滑剂的静摩擦系数和动摩擦系数都要小。PTFE与MoS2、石墨的黏合膜摩擦系数的比较见表14。

表14 几种固体润滑剂的黏合膜摩擦系数的比较

PTFE的摩擦系数随负荷增加而下降,随摩擦速度的增加而上升,可广泛用作润滑脂和润滑油的固体润滑添加剂。

几种代表性的固体润滑剂添加剂的基本润滑性质见表15[22]。

润滑脂添加剂的类型和品种汇总

将应用在润滑脂中的所有添加剂类型及品种列入表16中[14]。

润滑脂及其添加剂应用的未来趋势[18]

☆未来对润滑脂的需求与流体润滑剂是相似的。人们对润滑脂的期望是,在更高的压力下有更长的使用寿命、更高的工作温度和更少的脂消耗量。这就要求润滑脂使用更稳定的稠化剂、合成基础油和性能更好的极压抗磨剂,以延长其功能寿命。

☆润滑脂使用的添加剂可能会有逐渐过度到向不含金属添加剂的趋势。随着人们对润滑脂的期望越来越高,用无灰添加剂取代金属基表面活性添加剂的难度越来越大,价格也越来越昂贵。

☆随着应用场合对润滑脂性能的要求越来越严格,需要润滑脂在较高温度下工作更长时间。设备制造商正在设计、生产更小、更轻部

件,以提供更高的功率密度。较高的功率密度意味着较高的工作温度,将对所使用的润滑脂的类型和质量产生重大影响。为满足以上要求,目前正在研制具有更好热稳定性的润滑脂添加剂。

表15 代表性固体润滑剂添加剂的性质

表16 润滑脂用添加剂的类型及品种

(续表16)

☆轴承用户希望获得使用寿命更长的润滑脂,以减少油脂消耗和浪费,减少频繁的再循环,降低对环境的影响。将抗磨剂和抗氧剂合理复配,可以显著提高润滑脂寿命。同时,这些添加剂必须具有较低的人体毒性和生态毒性,符合环境的要求。

☆高性能润滑脂如复合锂基润滑脂、复合铝基润滑脂、磺酸钙基润滑脂和聚脲基润滑脂将逐渐取代具有较不理想特性的润滑脂。这种趋势的两个驱动力是现代机械设计和可持续性:前者有利于制造更紧凑、更高效的机械,同时还能提供更高的功率输出;后者将迫使人们寻求长寿命或终身密封润滑脂。这将增加对更先进的添加剂的需求,以实现对不同稠化剂类型润滑脂的性能要求。即使是复合磺酸钙基润滑脂也可能需要加入额外的添加剂,以使其适合极端情况。