烟化炉富氧熔炼试验研究

吴红林,马雁鸿

(云南驰宏锌锗股份有限公司,云南 曲靖 655011;云南铅锌资源综合利用企业重点试验室,云南 曲靖 655011)

1 前言

某公司烟化炉主要处理锌系列产出的酸浸渣,床能力~12t/(m2·d),处理能力偏小,不能处理完锌系列产出的酸浸渣。为了提升处理能力,项目组拟采用富氧熔炼提升烟化炉床能力,解决锌系列产出的酸浸渣堆存的环保压力和资金积压。

2 烟化炉富氧熔炼的基本原理

2.1 烟化炉工艺简介

烟化炉生产实际是利用预热空气将煤粉吹入烟化炉的熔渣中,使熔渣中的锌化合物还原成锌金属,并以气态挥发上升到炉子的上部空间,被三次风口吸入的空气,氧化成氧化锌,烟气经过收尘后产出氧化锌烟尘,熔渣经水淬产出烟化炉水淬渣。

2.2 烟化炉富氧熔炼的基本原理

富氧吹炼的实质就是提高鼓入空气中的O2含量,加剧风口区的燃烧反应。从热力学角度看,大大增加了单位时间内燃烧反应的放热量,能迅速提高熔渣温度,加快冷料的熔化速度,温度较高的熔渣还能有效地促进金属氧化物的还原和金属的挥发过程;从动力学角度看,鼓入富氧空气进一步强化“气-液-固”相之间的传质传热效应,加速燃料的燃烧、金属氧化物的还原和金属的挥发过程。

3 烟化炉富氧熔炼试验研究

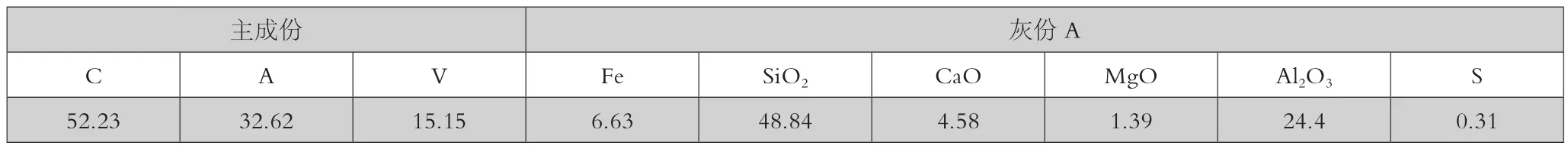

3.1 锌系列产出的酸浸渣成分情况

3.1.1 锌系列产出的酸浸渣成分表见表1

3.1.2 粉煤成分表见表2

3.2 烟化炉富氧熔炼试验工艺流程图见图1。

3.3 富氧熔炼试验技术方案

富氧浓度:21.5%~25%。

供氧起点:第一阶段酸浸渣开始加入起;第二阶段吹炼完成起。

供氧终点:第一阶段酸浸渣终止加入后10分钟内;第二阶段烟化炉开始放渣。

试验期间富氧浓度、供风量及供氧量设定参考值见表3:

3.4 烟化炉富氧吹炼研究过程

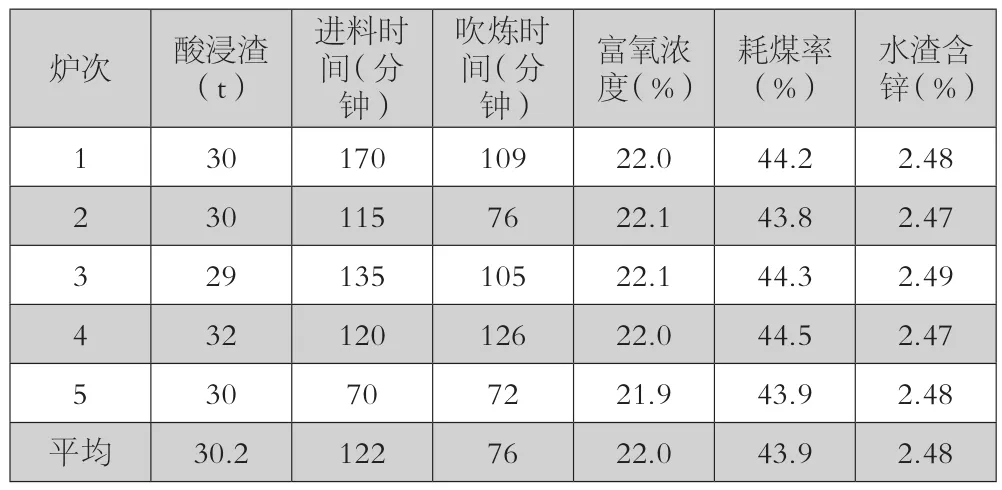

3.4.1 第一阶段试验

项目组通过综合分析烟化炉吹炼性质以及不同氧气浓度对炉况的影响,在烟化炉首先以富氧浓度约为22%对进料期全程供氧进行试验。试验结果表明炉况与普通吹炼法相比提温速度有所加快,废渣温度较高,放渣比较流畅。部分试验数据统计见表4。

表1 锌系列产出的酸浸渣成分表(%)

表2 粉煤成分表(%)

表3 富氧浓度、供风量、供氧量之间关系表

表4 富氧试验初试阶段各参数统计表

表5 富氧试验摸索阶段各参数统计表

3.4.2 第二阶段试验

为了进一步搭配冷料,缩短吹炼时间,摸索出更为理想的工艺条件,提高富氧浓度至约23%,进料期全程供氧 ;与第一阶段试验相比,炉内提温速度显著加快,放渣流畅。部分试验数据统计见表5。

表6 富氧试验提高阶段各参数统计表

表7 项目主要技术指标表

3.4.3 第三阶段试验

为了进一步搭配冷料,缩短吹炼时间,摸索出更为理想的工艺条件,提高富氧浓度至约24%。部分试验数据统计见表6。

3.4.4 项目主要技术指标表

经过富氧试验可以看出,增加富氧浓度对烟化炉熔炼非常有利。能够提升烟化炉经济技术指标,降低水淬渣平均品位和耗煤,提高氧化锌烟尘平均品位和床能力。

4 结语

4.1 富氧熔炼对提升烟化炉床能力效果明显。

4.2 富氧熔炼对提温过程有利,对吹炼过程不利。

4.3 由于富氧系统供氧有限,没有开展浓度更高的试验研究,按照趋势,增加富氧浓度对烟化炉熔炼是有效的。