基于动力学建模的矿山机械滚动轴承故障频率识别

李 明,李建宁

(兖矿国宏化工有限责任公司,山东 邹城 273500)

伴随我国矿产资源深加工技术的不断发展,化工机械设备的复杂程度和自动化水平越来越高,机械设备的故障诊断和预测也越来越受到重视。如果设备本身或者其关键部件的损坏不能及时的预防和发现,不仅可能导致设备损坏和生产停滞,甚至可能出现重大生产事故,所以对矿山机械设备故障预测和诊断是保障生产和安全的重要技术[1]。矿产资源深加工机械设备以旋转机械居多,所有旋转机械都不可避免的产生振动,正常的振动是被允许的,随着机械的运行时间的增加,零部件的磨损和破坏,机械的振动会偏离正常振动,振动的幅值会加大,振动的频率特性会发生变化。根据振动信号判断机械设备的健康状态,预测机械部件的寿命,是能源深加工行业中使用最广泛的故障预测和诊断技术。机械的振动的频谱规律是判断机械运行状态的重要指标,正常的频谱规律通过测试就可以获得,但故障频谱规律的获得就需要对机械结构进行动力学建模,模拟故障状态通过计算获得,动力学建模是故障诊断技术的重要依据。本文针对旋转机械中故障发生率最高的滚动轴承部件的内、外圈故障和滚动体故障进行动力学建模,预测其故障发生频率,并通过实际案例进行检验。

1 动力学模型的建立与求解

滚动轴承工作时,一般是轴承外圈和轴承座相固定,内圈随着机械的传动轴一起转动,若干个滚动体在矿山机械设备轴承内外圈的滚道上滚动。轴承本身的结构特点就造成了轴承刚度的变化,引起轴承振动,这种振动我们把它称之为VC振动,这种振动是不可避免的,属于正常的振动。根据轴承的结构,为了研究其外圈故障特征频率,我们假设以下条件:

(1)内圈和转轴、外圈和轴承座之间为刚性连接;

(2)内圈、外圈为刚性体。

(3)只考虑径向所受的力,不考虑轴向所受的力。

根据以上条件,我们将其简化为单自由度的弹簧-阻尼系统。

当轴承内圈或者外圈发生产生表面损伤时,滚珠每次经过损伤点时就会发生一次突变的冲击脉冲力,该脉冲力是一宽带信号,所以必然覆盖轴承系统的高频固有振动频率而引起谐振,从而引起谐振,这种轴承元件在工作表面损伤点在运行过程中反复撞击与之接触的其他元件表面而产生的低频振动成分,就是本文所要进行计算的表面损伤故障特征频率。

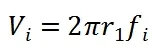

则内圈滚道上一点的速度为:

其中:为内圈滚道半径。

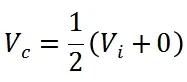

保持架节圆处上一点的速度:

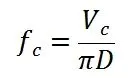

滚动体公转频率:

则Z个滚动体在外圈某一固定点的通过频率为。

单个滚动体的内圈通过频率:

Z个滚动体的内圈某一固定点的通过频率。

滚动体自转频率:

某一组射水泵的电机型号为yb2-180L-4,额定钻速为,输出轴轴承上安装的为6310深沟球轴承,内径:,外径:,厚度:,节径,滚动体直径,滚动体个数。

根据上述公式计算得,则Z个滚动体在外圈某一固定点的通过频率为183.75Hz,则Z个滚动体在内圈某一固定点的通过频率为306.25Hz,滚动体自转频率为46.875。

所以外圈发生表面损伤的特性频率为183.75Hz,内圈发生表面损伤的特性频率为306.25Hz,滚动体发生表面损伤的特性频率为46.875Hz。

2 实际测试与分析

使用两台电机型号为yb2-180L-4的射水泵进行振动测量试验,其中1号泵的电机输出轴轴承的外圈和内圈存在表面损伤,2号泵的电机输出轴轴承正常。数据采集设备为北京东方振动和噪声技术研究所INV3062C采集仪,具有24位AD、0.4Hz ~216kH采样频率范围;振动传感器为INV9822型ICP加速度传感器,具有0.5kHz~8kHz量程,灵敏度为1mV/m/s2,谐振频率25kHz;传感器安装底座为平面磁性底座。振动采集点为电机输出轴轴承盖的正上方,采样频率为10.24kHz,采样时间为10秒。

2号泵的振动频率中幅值较高的频率成分为电机输出轴转速频率(25Hz)的倍频,属于正常状态的振动信号。1号泵的振动频率中幅值较高的不仅有轴转速频率的倍频,同时存在183.5Hz和306Hz存在高幅值的频率信号,183.5Hz即外圈发生表面损伤故障所表现出来的特性频率,与第1节所计算外圈发生表面损伤的特性频率183.75Hz基本吻合,306Hz即内圈发生表面损伤故障所表现出来的特性频率与第1节计算的内圈发生表面损伤的特性频率306.25Hz基本吻合,动力学建模预测的故障频率得到了验证,方法科学有效。

3 结语

通过动力学建模和求解可以准确的预测轴承内外圈表面损伤故障的特征频率,为轴承表面损伤故障的判断提供了依据。此方法未来可以拓展到其他的机械设备,通过建模和求解,建立机械设备的故障频率库,设备管理人员可以通过振动测试对机械设备进行故障判断,为设备故障判断、设备日常维护提供了更高效和便捷的方法。