钢渣粉和粉煤灰对磷酸钾镁水泥抗盐冻性影响

吴发红, 杨建明, 崔 磊, 单春明

(1.盐城工学院 土木工程学院, 江苏 盐城 224051; 2.安徽理工大学 土木建筑学院, 安徽 淮南 232001;3.盐城幼儿师范高等专科学校, 江苏 盐城 224005)

磷酸钾镁水泥(magnesium potassium phosphate cement,MKPC)作为一种新型胶凝材料,主要由MgO和磷酸钾盐按比例混合,经酸碱中和反应凝结硬化而成[1-2].该水泥具有快硬早强、体积收缩小、黏结性好等水泥和陶瓷的优点,可作为快速修补材料、防腐涂层、防火材料等,被广泛应用于机场跑道、路桥民用建筑、军事工程及抢修和加固领域[3-6].通过掺加活性矿物掺和料,不仅可以提高磷酸钾镁水泥的性能,同时也可以降低材料成本,拓宽其应用范围[7].钢渣粉是炼钢过程中排出的废渣,其主要矿物相与硅酸盐水泥熟料接近,具有较好的胶凝性,亦可作为磷酸钾镁水泥的主要反应组分[8-11];粉煤灰是目前使用量最大的矿物掺和料之一,可改善浆体和易性[12],较好地提高混凝土宏观性能.关于掺加粉煤灰的磷酸钾镁水泥研究多侧重于物理力学性能、耐水性、体积稳定性等方面[13-16],而关于硫酸盐腐蚀方面的研究较少.中国严寒地区以及冻土地区常年遭受冻害,同时大部分土壤、海水和工业废水中都含有硫酸盐成分,在盐碱和潮汐地区,硫酸盐腐蚀是导致混凝土劣化的重要原因[17-18].因此,本研究主要将粉煤灰和钢渣粉替代一定量的MgO粉掺入磷酸钾镁水泥基体中,在饱和状态下进行快速冻融试验,并根据冻融试验结果分析掺加粉煤灰和钢渣粉的磷酸钾镁水泥抗盐冻性能,为推动磷酸钾镁水泥在工程中的应用提供理论依据.

1 试验

1.1 原材料

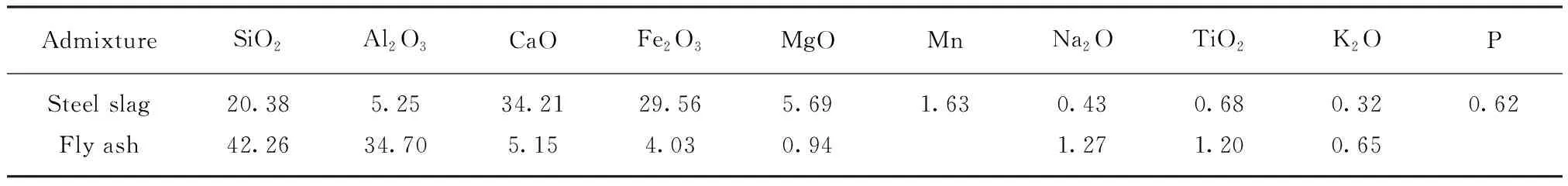

MgO粉由工业级镁砂经SM-500试验磨粉磨30min得到,结合图1激光粒度分析可知,MgO粉的平均粒径为45.26μm,峰直径为38.11μm;可溶性磷酸盐为工业级KH2PO4;复合缓凝剂(compound retarder,CR)包括硼砂、十二水合磷酸氢二钠和无机氯盐[19].2种矿物掺和料(Adm)的主要化学组成如表1所示,其中钢渣粉为转炉钢渣经试验磨粉磨40min后过200目筛(孔径约75μm)得到,比表面积为500m2/kg,粗粒径颗粒占比48%,分布峰直径为104.40μm,细粒径颗粒占比52%,峰直径为25.53μm;粉煤灰为Ⅰ级灰,比表面积为450m2/kg,其中粗颗粒占比39%,峰直径为74.25μm,细颗粒占比61%,峰直径为22.21μm.图1结果表明,用适量钢渣粉或粉煤灰替代MgO粉均可改善其颗粒级配.

AdmixtureSiO2Al2O3CaOFe2O3MgOMnNa2OTiO2K2OPSteel slag20.385.2534.2129.565.691.630.430.680.320.62Fly ash42.2634.705.154.030.941.271.200.65

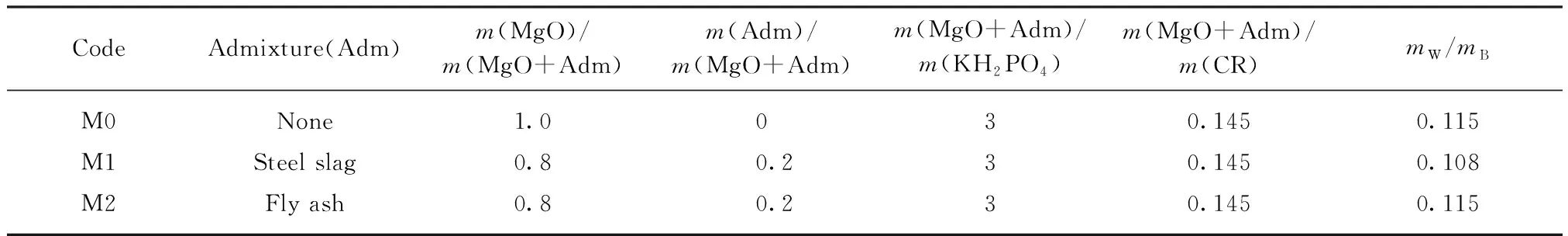

1.2 试件制备

试件尺寸为40mm×40mm×160mm和 25mm×25mm×280mm.前者用于测定强度、质量以及表观剥蚀情况,后者用于测定线膨胀率.MKPC浆体组成质量比见表2;依据GB/T 2419—2005《水泥胶砂流动度测定方法》测试浆体流动度,控制流动度在160~170mm范围内来调节水胶比mW/mB.

表2 磷酸钾镁水泥浆体组成质量比

1.3 试验方法

2 结果与讨论

2.1 宏观性能

2.1.1强度

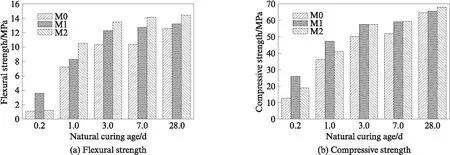

图2分别是MKPC试件在自然养护条件下冻融试验前的抗折强度和抗压强度.由图2可见:相同龄期下试件M1和M2的强度均大于试件M0的强度;试件M1的初期强度发展速率大于M2,随后试件M2的强度发展速率逐渐大于M1.结果表明,钢渣粉和粉煤灰均能够显著加快MKPC试件的早期强度发展,并保证其硬化体强度的继续增长.

图2 冻融前MKPC试件强度Fig.2 Strength of MKPC specimens before freeze-thaw

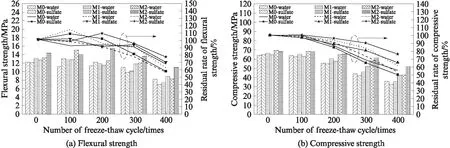

图3是试件M0,M1和M2分别在淡水和Na2SO4溶液中经历不同次数冻融循环后的抗折强度、抗压强度及强度剩余率.由图3(a)可见:在冻融初期,3组试件的抗折强度出现了不同程度的增长或降低,随后均随冻融循环次数的增加而逐渐下降;试件M0在淡水和Na2SO4溶液中冻融循环400次后的抗折强度损失率分别为33%和43%;试件M1和M2在淡水中冻融循环400次时的抗折强度损失率分别为44%和38%,而在Na2SO4溶液中经过400次冻融循环后的抗折强度损失率分别为30%和23%,均小于相同条件下试件M0的抗折强度损失率.由图3(b)可见:3组试件的抗压强度均随冻融循环次数增加而不断降低,抗压强度损失率也逐渐增大.经过400次冻融循环后,试件M0,M1和M2在水冻中的抗压强度损失率分别为44%,47%和39%,在盐冻中的抗压强度损失率则分别为50%,35%和24%,已超过或基本达到25%的冻融破坏标准.结果表明:粉煤灰能明显减少MKPC试件在水冻和盐冻中的抗压强度损失;钢渣粉有助于减少MKPC试件在盐冻中的抗压强度损失,但对水冻环境下的抗压强度发展无明显作用.

图3 不同冻融循环次数下MKPC试件的强度和强度剩余率Fig.3 Strength and strength residual rate of MKPC specimens under different number of freeze-thaw cycles

2.1.2表观形貌和质量损失

图4是在淡水和Na2SO4溶液中经过400次冻融循环后的试件表观形态.由图4可见:相同条件下,试件M0表面孔隙较大且剥落现象最严重,边角处有明显缺损,部分试件在Na2SO4溶液中受冻断裂;试件M1经受冻融循环后在表面和边角处均出现剥蚀现象,其中水冻试件棱角处破损较明显;试件M2在水冻中表面细孔因逐渐受到侵蚀而变大,棱角处略有破损,而在盐冻中表面出现剥落现象,且有少量边角出现剥蚀现象.

图4 冻融循环400次时的MKPC试件表观形貌Fig.4 Apparent morphology of MKPC specimens after 400 freeze-thaw cycles

图5为3组MKPC试件在淡水和Na2SO4溶液中经历不同次数冻融循环后的质量损失率.质量损失率是反映材料抗冻性能的主要评价指标,其主要受材料表面剥落和内部孔结构变化的影响.经历400次冻融循环后,3组试件在水冻中的质量损失率分别为0.82%,1.12%和0.88%,试件M1在水冻中质量损失最大,结合图4也可得出相同结果;在盐冻环境下,试件M1和M2在经历400次冻融循环后的质量损失率分别为0.44%和0.21%,均小于试件M0在同样条件下的质量损失率(0.61%),表明掺加钢渣粉和粉煤灰均有助于提高MKPC的抗盐冻性.

图5 冻融循环后MKPC试件的质量损失率Fig.5 Mass loss rate of MKPC specimens after freeze-thaw cycles

2.1.3线膨胀变形

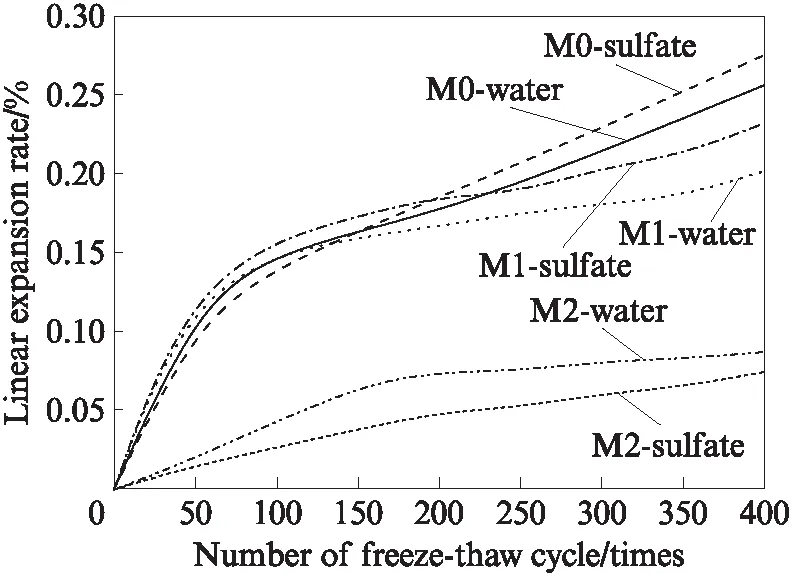

图6为3组MKPC试件在经历不同次数冻融循环后的线膨胀率.在富水环境下冻融时,水分子进入水泥基体,在孔隙中发生水化反应并生成密度小于原有产物的新物质,逐步填充内部结构而使试件出现微膨胀;同时低温状态下孔隙水结冰产生的结冰压力作用于孔壁,使基体结构处于受拉状态而逐渐膨胀.由图6可见:试件M1的线膨胀率在冻融初期与试件M0基本一致,经历200次冻融循环后逐渐小于试件M0,在经历400次水冻和盐冻循环后的线膨胀率分别为0.200%和0.230%;试件M2的线膨胀率明显小于其余2组试件,在经历400次水冻和盐冻循环后的线膨胀率分别为0.087%和0.074%,表明粉煤灰的掺入可有效减少MKPC在冻融循环中的线膨胀变形.粉煤灰含大量细小玻璃微珠,可填充孔隙并形成润滑层而使基体更加密实,使得试件M2的初始孔隙率较小(见2.2.1节分析),水分不易渗入,孔隙内新生成的低密度产物较少且孔壁所受的冻胀力较小,因此试件M2在冻融循环中的线膨胀变形明显较小.

图6 冻融循环后MKPC试件的线膨胀率Fig.6 Linear expansion rate of MKPC specimens after freeze-thaw cycles

2.2 微观分析

2.2.1吸水率

图7是MKPC试件在经历不同次数冻融循环后的吸水率.固体材料在饱水状态下的吸水率是反映材料密实程度的一种间接表示指标,材料吸水率越大即其开口孔数量越多,密实程度越差,反之则密实程度越好[20].冻融循环前3组试件的吸水率分别为0.57%,0.50%和0.40%,即试件M1和M2的初始吸水率均小于M0,表明掺加钢渣粉和粉煤灰均有助于提高MKPC的密实度,这对于提高其抗冻性能十分有利.3组试件的吸水率在冻融循环初期都有所增加,随后出现不同程度的降低和继续增长,其吸水率变化与强度及质量损失发展规律基本一致,进一步说明MKPC的孔结构变化也是影响其抗冻性能的主要因素之一.经过400次冻融循环后,试件M0的吸水率相比其初始吸水率分别增长0.45%(水冻)和0.20%(盐冻);试件M2分别增长0.28%(水冻)和0.09%(盐冻),均小于试件M0;试件M1的水冻吸水率最终为1.35%,大于试件M0(1.02%),其在盐冻循环后的最终吸水率却仅为0.59%.试验结果表明:在水冻循环中,粉煤灰有利于减少MKPC试件的开口孔隙率;在盐冻循环中,粉煤灰和钢渣粉均可阻碍MKPC试件的内部孔隙结构变大.

图7 冻融循环后MKPC试件的吸水率Fig.7 Water absorption of MKPC specimens after freeze-thaw cycles

2.2.2XRD图谱

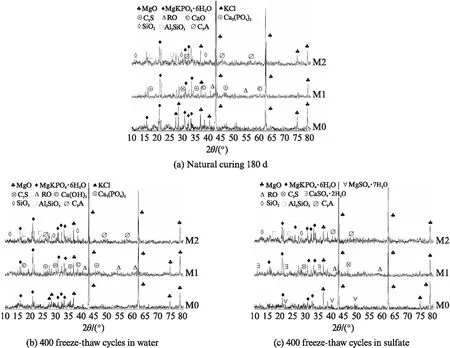

图8是3组MKPC试件分别经自然养护180d(约冻融循环400次)、淡水冻融和Na2SO4溶液冻融400次后的XRD图谱.

由图8(a)可见:经自然养护180d(约冻融循环400次)后,3组试件的XRD图谱中主要衍射峰基本一致,主要为未反应的MgO和水化产物MgKPO4·6H2O(MKP),生成的KCl产物中氯离子来源于复合缓凝剂;试件M1中的硅酸三钙和RO相固熔体为钢渣粉主要矿物组成,同时还检索出存在钙磷酸盐产物;试件M2中石英SiO2、莫来石Al2SiO5和铝酸三钙为粉煤灰中主要晶体矿物.经分析,MKP衍射主峰的结晶度依次为:试件M0(92.11%)<试件M1(95.63%)<试件M2(96.54%),而结晶度反映的是该产物结晶区域所占比例,所以上述排序表明掺加钢渣粉或粉煤灰有助于MKPC基体水化产物的生长.

由图8(b)可见:经历400次水冻循环后,3组试件的XRD图谱中主要衍射峰基本一致,分别是2θ=21°处的水化产物MKP和2θ=43°处的未反应MgO;试件M0的MKP主峰在图8(a)中要比在图8(b)中高,表明冻融循环作用影响了MKPC基体中主要水化产物的生长;试件M1和M2在2θ=21°处的MKP主峰明显高于试件M0,表明掺加钢渣粉或粉煤灰可提高水冻MKPC基体中MKP的晶体化程度.试件M1在经历淡水冻融后存在少量Ca(OH)2,推断为钢渣粉中f-CaO水化形成的产物,试件M2中同样检测出粉煤灰中的主要晶体矿物成分.

2.2.3SEM-EDS分析

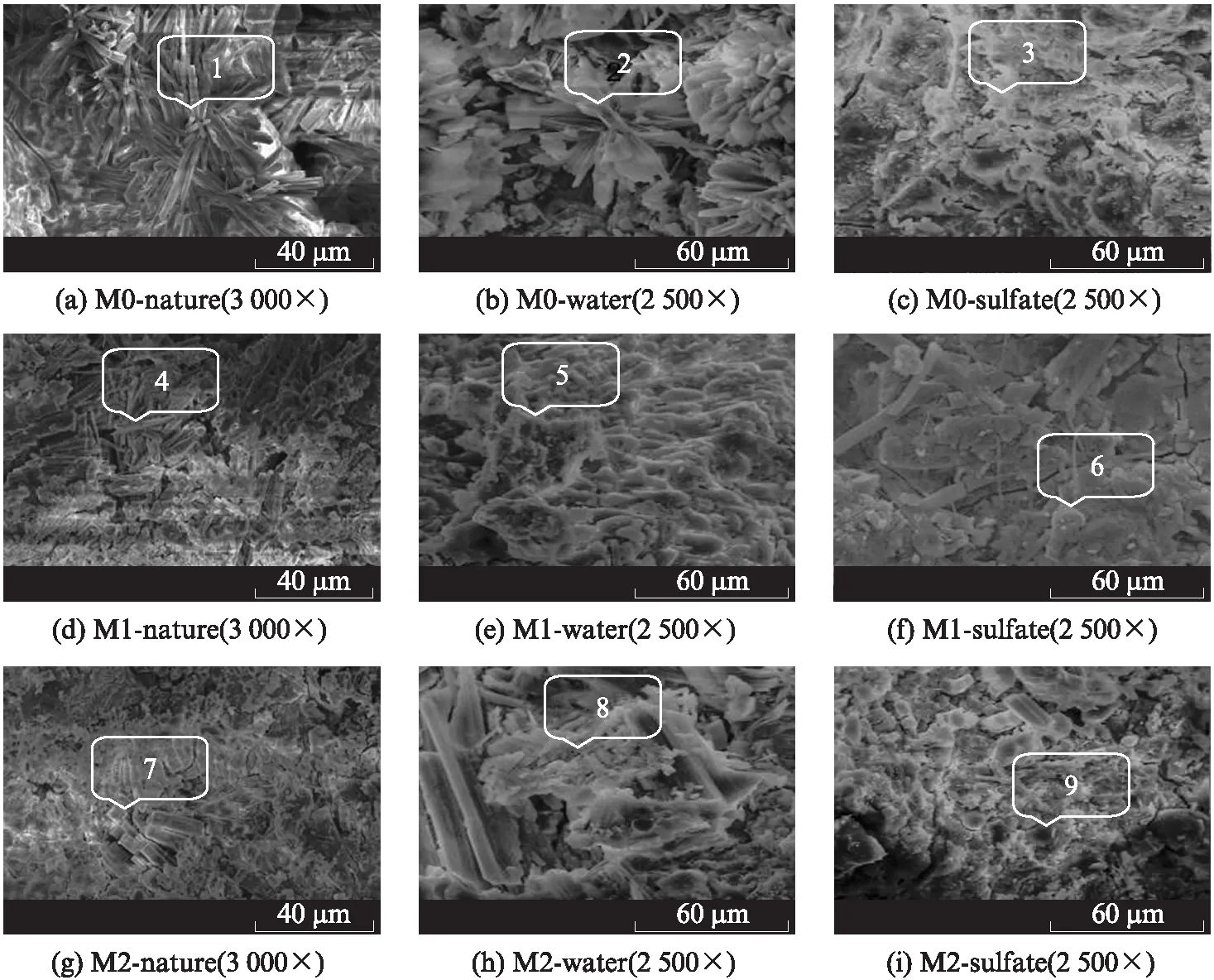

图9是3组MKPC试件分别经自然养护180d(约冻融循环400次)、淡水冻融和Na2SO4溶液冻融400次后测得的SEM照片.

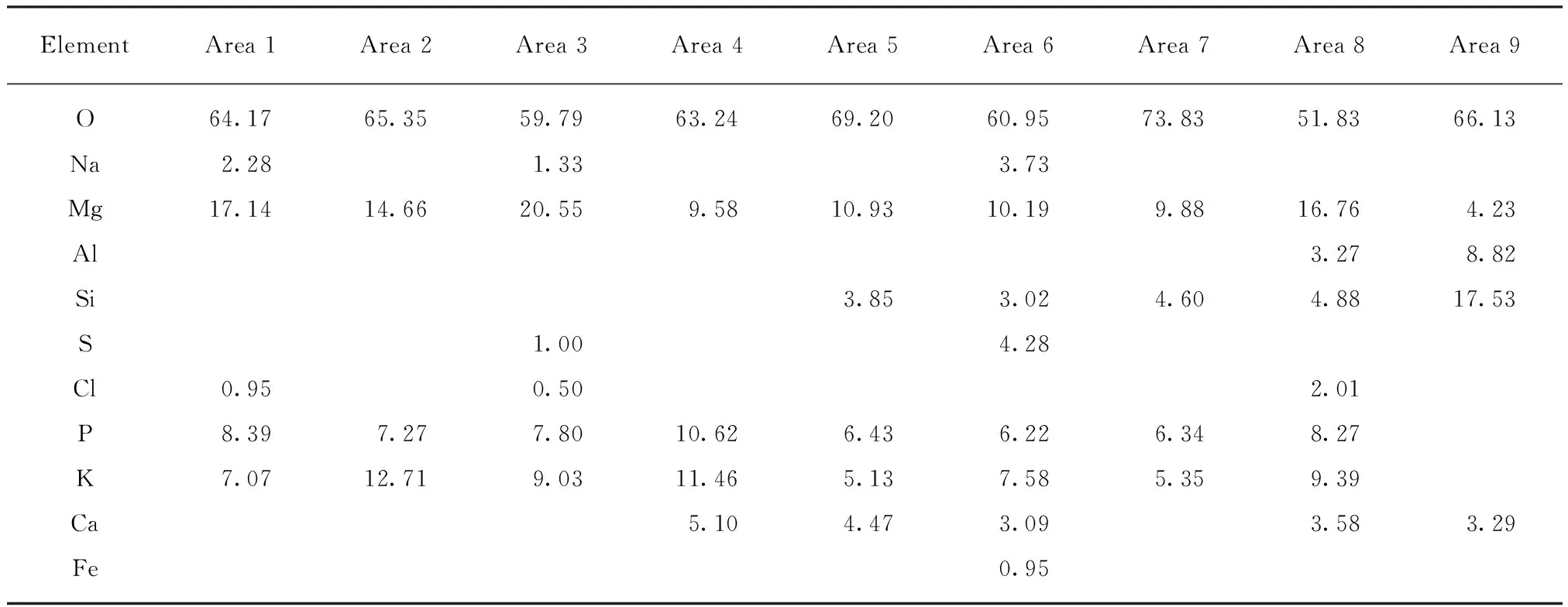

由图9(d)~(f)可见:在自然养护条件下,试件M1中的晶体同样呈柱状,排布相对紧密且无明显缺陷;经水冻循环后的晶体无序排布且较疏松,部分晶体表面存在小蚀孔,标定区域存在无定形相产物;经盐冻循环后的晶体呈不规则分布,晶体形态相对较好.经EDS分析(见表3)可知:3个标定区域均含有MKP水化产物,其中测得的Ca,Fe和Si元素来源于钢渣粉矿物组分;区域5中P元素的原子百分比略大于K元素,推断此时除MKP水化产物外还有少量磷酸盐类产物生成;区域6中存在S元素,表明盐冻循环中Na2SO4已渗入MKPC试件基体内部.

图8 经历180d自然养护、400次水冻及盐冻循环后MKPC试件的XRD图谱Fig.8 XRD spectra of MKPC specimens after 400 freeze-thaw cycles in water, sulfate and 180d in natural curing

图9 经历180d自然养护、400次水冻和盐冻循环后MKPC试件的SEM照片Fig.9 SEM photos of MKPC specimens after 400 freeze-thaw cycles in water, sulfate and 180d in natural curing

ElementArea 1Area 2Area 3Area 4Area 5Area 6Area 7Area 8Area 9O64.1765.3559.7963.2469.2060.9573.8351.8366.13Na2.281.333.73Mg17.1414.6620.559.5810.9310.199.8816.764.23Al3.278.82Si3.853.024.604.8817.53S1.004.28Cl0.950.502.01P8.397.277.8010.626.436.226.348.27K7.0712.719.0311.465.137.585.359.39Ca5.104.473.093.583.29Fe0.95

由图9(g)~(i)可见:在自然养护条件下,试件M2中的柱状晶体堆积整齐紧密,结晶化程度较好;水冻条件下晶体堆积相对紧密且无明显破损,周边存在球状颗粒及无定型产物并与晶体较好地结合在一起;经硫酸盐冻融后的晶体呈不规则分布,多处存在嵌入的球体颗粒,基体部分整体性较好.结合EDS分析(见表3)可知:区域7和8中的晶体同为水化产物MKP,Si和Al等元素来源于粉煤灰;区域9主要为基体中未反应MgO以及粉煤灰中石英、莫来石等矿物晶体,其矿物结构致密且完好地嵌入在MKPC基体内,并与基体较好地胶黏在一起,密实内部孔隙从而减少冻融破坏.

2.3 机理分析

由于MKPC的低温适应性较好且水灰比低[21],在冻融循环的富水环境中仍有未反应的酸碱组分继续水化,同时低温状态下MKP的溶解度降低使其水解现象有所减轻,因此冻融前期MKPC强度出现部分增长(见图3).冻融破坏主要依据有膨胀压和渗透压理论,水泥基材料在快速冻融中的冻融损伤主要由膨胀压力造成[22-23],经受快速冻融循环的MKPC试件表面开口孔吸水后高度饱和,在温度降低时孔隙水结冰产生膨胀压力;随着冻融循环次数不断增加,结冰冻胀压力起主导作用,硬化体处于不断转换的加载和卸载状态中,最终导致MKPC试件在内应力作用下出现明显剥蚀及缺损(见图4).在硫酸盐冻融循环中,温度降低时水首先结冰使硫酸盐溶液浓度变大,盐在溶液中过饱和析出结晶而产生很大结晶压[24],在盐冻循环过程中外界硫酸根逐渐渗入MKPC,生成的MgSO4·7H2O晶体不断在基体孔隙中累积,产生的结晶压不断增大,加上孔隙中水结冰形成的膨胀压力,两者共同作用加剧了MKPC的冻融破坏.钢渣粉和粉煤灰的比表面积较大,能够与MgO粉形成良好级配(见图1),较细颗粒可填充MKPC基体内的微细孔,较粗颗粒可作为微集料,提高MKPC硬化体的密实程度并减少其开口孔隙率(见图7),从而增强MKPC的强度发展(见2.1.1节)并改善其抗冻性能.对于试件M1而言,在水冻循环条件下,钢渣粉中f-CaO在弱碱性环境下会有微量碱性 Ca(OH)2形成并逐步溶出,进一步生成钙磷酸盐产物,由于其在水环境中溶解度较高而逐步溶解流失[11],因此钢渣粉在水冻循环中对MKPC试件的抗冻性能无明显改善作用;在盐冻循环过程中硫酸根则可与f-CaO反应形成微膨胀性石膏类晶体CaSO4·2H2O(见图8),在吸收水分的同时阻止部分硫酸根不断扩散,从而提高了试件的抗盐冻性能.对于试件M2而言,粉煤灰中较多的玻璃体形态颗粒对水的吸附性较小,其球形颗粒的形态效应有助于分散MgO粉使其充分反应,进而使MKPC基体密实度和强度提高;同时粉煤灰中大量惰性SiO2的微集料填充作用也可提高MKPC硬化体的致密程度和强度,上述作用均能够有效减少水分子及硫酸盐的渗入,明显减少冻融循环过程中试件的线膨胀变形(见图6),同时增强其抗冻性能.

3 结论

(1)钢渣粉和粉煤灰均能有效减少MKPC在盐冻循环中的强度损失,纯MKPC、掺加钢渣粉和粉煤灰MKPC这3组试件在经历400次盐冻循环后的抗压强度损失率分别为50%,35%和24%;粉煤灰有利于水冻循环中MKPC的强度发展,而钢渣粉对减少MKPC在水冻循环中的强度损失无明显作用.

(2)纯MKPC、掺加钢渣粉和粉煤灰MKPC这3组试件在冻融循环中的质量损失率均逐渐增大,掺加钢渣粉或粉煤灰可使MKPC的质量损失率减小.经历400次盐冻循环后,3组试件的质量损失率分别为0.61%,0.44%和0.21%.

(3)掺加钢渣粉MKPC试件在经历200次冻融循环后的线膨胀率逐渐小于纯MKPC试件,经历400次冻融循环后,其线膨胀率为0.200%(水冻)和0.230%(盐冻);掺加粉煤灰MKPC试件的线膨胀率明显小于其余2组试件,经历400次冻融循环后,其线膨胀率分别为0.087%(水冻)和0.074%(盐冻).

(4)钢渣粉和粉煤灰能够减少MKPC硬化体的吸水率,提高其内部结构密实度.经过400次盐冻循环后,纯MKPC试件的吸水率比盐冻前增加0.77%,而掺加钢渣粉和粉煤灰MKPC试件的吸水率仅比盐冻前增加0.09%.