基于机器视觉高斯混合模型对铝锭的表面波纹检测

忽正熙

(陕西有色榆林新材料有限责任公司,陕西 榆林 719099)

随着工业的发展,我国铝业发展迅猛,目前已跃居为世界铝生产大国,但还不是铝业强国,虽然产量上占据领先的地位,但铝制品的质量还需进一步提高;由于在生产过程中,铝锭的生产是将高温铝液浇铸在铸模上形成,并通过水平移动的链条进行传送,铝锭表面在冷凝的过程中,不可避免的会出现波纹,波纹的严重与否直接影响铝锭产品的外观质量。因此通过机器视觉对铝锭波纹的检测,降低了劳动了,节约了成本,并提高了铝锭产品质量[1-5]。

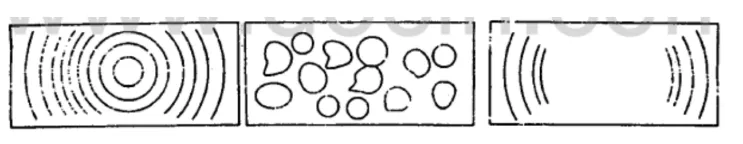

1 常见的铝锭波纹

铝锭表面最常出现的波纹有如下几类:①同心圆状表面波纹,该波纹是液态铝进入分配器再进行铸模铸造冷凝,以表面的某个点为中心逐渐以波纹状向四周扩散。②泡状水波纹,该波纹是液态铝在冷凝过程中,表面形成浮块或者凸起的波纹。③两端沟槽状的波纹,该波纹,该波纹是在铝锭通过传送链传输过程中,由于振动产生的波纹。

图1 三种常见的铝锭波纹

2 机器视觉

机器视觉是指通过机器视觉产品(即图像摄取装置)把图像抓取到,然后将该图像传送至处理单元,通过数字化处理,根据像素分布和亮度、颜色等信息,来进行尺寸、形状、颜色等的判别。进而根据判别的结果来进行辨识分辨。

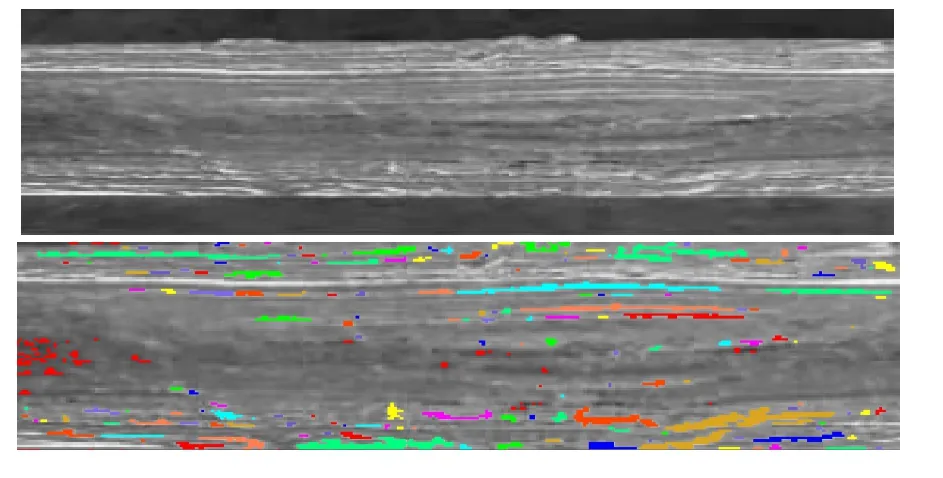

2.1 图像的预处理

为了提高对铝锭表面波纹的检测质量,降低工业相机对图片采集过程中图像噪声的影响,因此对所采集的图像进行一系列图像预处理,如灰度化处理,降低计算机对图像处理的信息量,加快图像处理速度,中值滤波降低图像噪声,提高识别的准确性,阈值分割,提取图像的轮廓,形态学处理,对图像轮廓的锐化,为后续的目标信息降低识别难度。如图2所示。

图2 铝锭的图像预处理

2.2 图像的特征提取

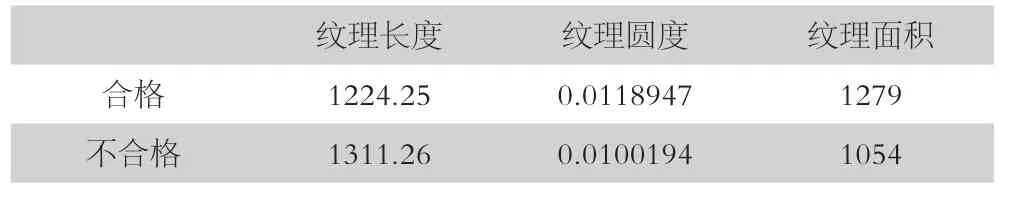

图像特征是某一类对象区别于其他类对象的响应(本质)特点或特性,或是这类特点、特性的集合(如亮度、边缘、纹理和色彩等)。图像的特征提取的原则:①可区别性②可靠性③独立性好④数量少⑤对尺寸、变换、旋转等变换尽可能的不敏感。因此,铝锭的表面波纹检测选取的图像特征为:纹理长度、纹理圆度、纹理面积三个图像特征作为识别依据[6]。

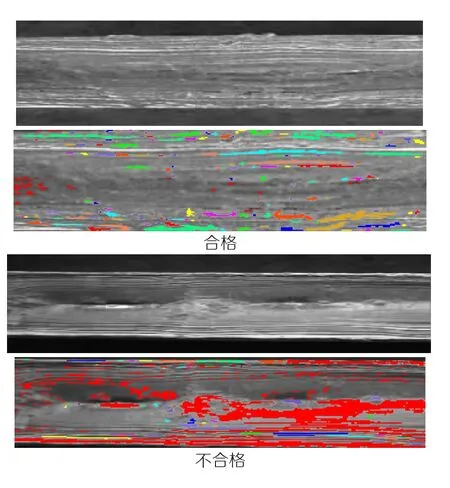

2.3 图像的模式识别

机器视觉高斯混合模型是一种描述混合密度函数分布的模型,本文采用了高斯混合模型对铝锭波纹的检测,其概率密度为:为向量且维数为d,为混合分布的参数,为权系数且满足其中是单高斯概率分布,为训练的样本均值;为样本方差矩阵,将任意测试样本代入上式,可得到一个标量然后根据阈值来判断样本磁瓦是否属于该类别即合格与不合格[7]。(如表1所示:图像特征参数 、如图3所示:图像识别结果)。

图3 图像识别结果

表1 图像特征参数

3 结语

通过halcon机器视觉开发环境,对采集的铝锭波纹图像进行图像预处理、图像特征提取、图像模式识别,判别铝锭外观质量合格与否,相比人工检测提高了检测质量,降低了劳动力的输入,节省了成本[8]。