基于频域参量的石英复合材料孔隙超声表征方法研究

陆铭慧 张毅萍 刘 磨 江淑玲 郑善朴

(1 南昌航空大学无损检测与光电传感技术及应用国家地方联合工程实验室,南昌航空大学无损检测技术教育部重点实验室,南昌 330063)

(2 中航飞机股份有限公司测试中心,西安 710089)

文 摘 孔隙率对复合材料性能有很大影响。针对高孔隙率复合材料超声表征不足问题,本文把超声功率谱特征和非线性特征应用于表征高孔隙石英酚醛复合材料的孔隙率,即在频域上对比研究孔隙对基波幅值的衰减及谐波幅值的滋生的影响。结果表明:二者均能有效表征高孔隙复合材料的孔隙率。基于频域基波分析的超声功率谱特征参量测量容易,随孔隙增加呈递减变化,在孔隙率较低时具有一定优势;基于谐波分析的超声二阶非线性特征参量,随孔隙增加呈递增变化,对高孔隙率表征更具优势。

0 引言

石英编织复合材料由于其优良的防热、承载、透波等特性,被广泛的应用于航空航天领域[1]。但在复合材料的制备过程中,不可避免地产生孔隙缺陷。孔隙的存在对复合材料的压缩强度、疲劳极限、吸热等性能有很大影响[2]。目前复合材料孔隙率表征的方法可分为破坏性和非破坏性两类。以烧蚀法、吸水法、密度法[3]为主的破坏性表征法,周期长、表征结果差别大,无法对构件实施评价。在非破坏性表征方法中,射线CT方法具有直观、精度高的特点,但价格昂贵[4];超声法是一种高效、可行的方法,目前得到了广泛的应用。

目前的复合材料孔隙超声表征法主要是建立在对信号时域进行分析的基础上,如:衰减法、声阻抗法等。STONE和CLARKE[5]、MARTIN[6]、北京航空制造工程研究所[7]等建立的衰减法仅适用于孔隙率小于4%的碳纤维复合材料;林莉[8]采用声阻抗法建立的一个经验公式适用于0.03%~2.21%的孔隙率。石英酚醛复合材料的孔隙率导致声波的高衰减,无法测量到两次以上底波,因此无法实施基于多次底波幅值测量的衰减表征法。在频域内对复合材料孔隙率的表征方法主要为非线性法[9],目前多用于低孔隙率碳纤复合材料的孔隙表征,效果明显,但对高孔隙率石英复合材料的孔隙表征鲜有报道。

针对时域特征参量对高孔隙率复合材料孔隙表征能力不足问题,本文把超声功率谱特征和非线性特征应用于高孔隙率复合材料孔隙的表征,即在频域上对比研究高能声波通过高孔隙率复合材料孔隙时基波幅值的衰减及谐波幅值的滋生情况。

1 表征原理

1.1 超声功率谱特征参量

功率谱[10]被定义为信号经FFT的幅度的平方。其优点在于它允许将信号分解成单独的周期性频率分量,并建立每个分量的相对强度,从而反映单位频带内的功率随频率变化的情况,舍弃了相位信息而保留了频率幅值信息。这是当今最常用的信号处理技术,张雅静[11]在低孔隙率复合材料表征中运用了超声功率谱特征参数。

由维纳-辛钦定理[12]知,功率谱函数是自相关函数的傅里叶变换。所以通常借助自相关函数求功率谱密度函数。

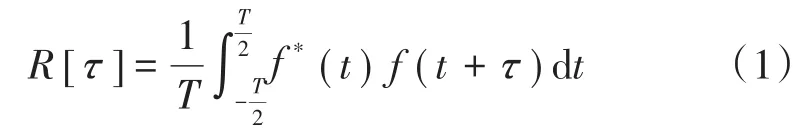

若实信号f()t是周期信号,其自相关函数为:

1.2 超声二阶非线性参量

非线性声学是指有限振幅声波在介质中传播时发生的非线性现象,如波形畸变、谐波滋生、逾量衰减、声饱和及空化等,其变化量随着介质性质的改变而变化[13]。采用有限振幅法获取基波、谐波幅值,得到材料的非线性系数。发射换能器在介质中产生有限振幅的超声波,声波在材料中的传播过程发生波形畸变以及产生高次谐波,接收换能器接收畸变的声波(包含基波和高次谐波),对接收的时域信号进

得功率谱密度函数为:行信号处理可以得到信号中各频率成分的幅值。分别测量基波A1和二次谐波A2的幅值,根据二阶非线性系数公式:

式中,A2为二次谐波幅值,A1为基波幅值为波数(ω为角频率,c为声速),x为传播距离。

实际应用中常将公式(3)简化为:β~A2/A21。计算出β,进而表征材料非线性。

2 表征方法

2.1 测试样品

样品为9块大小为10 mm×10 mm的2.5D编织高孔隙率石英酚醛复合材料板。厚度为3 mm的三块试样其设计孔隙率分别为9%、15%、18%,试样编号为3-9、3-15、3-18;厚度为5 mm的三块试样其设计孔隙率分别为9%、13%、18%,试样编号为5-9、5-13、5-18;厚度为8 mm的三块试样其设计孔隙率分别为9%、15%、26%,试样编号为8-9、8-15、8-26(以上孔隙率均为样品制作时通过树脂及纤维比例计算得到)。

2.2 超声功率谱特征参数表征

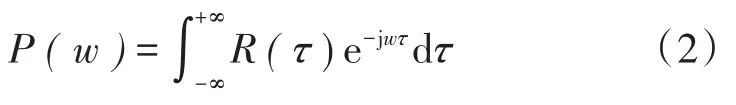

对石英复合材料孔隙率用超声功率谱特征参数进行表征,方法是在频域内测量特征频率的幅值衰减情况,并用基频的幅值变化表征孔隙率。测量系统如图1所示。

图1 Ritec RAM-5000-SNAP超声功率谱特征参数测量Fig.1 Ritec RAM-5000-SNAP ultrasonic power spectrum characteristic parameter measurement equipment

设f1(t)为系统激励信号,f2(t)为接收信号,其时域表达式:

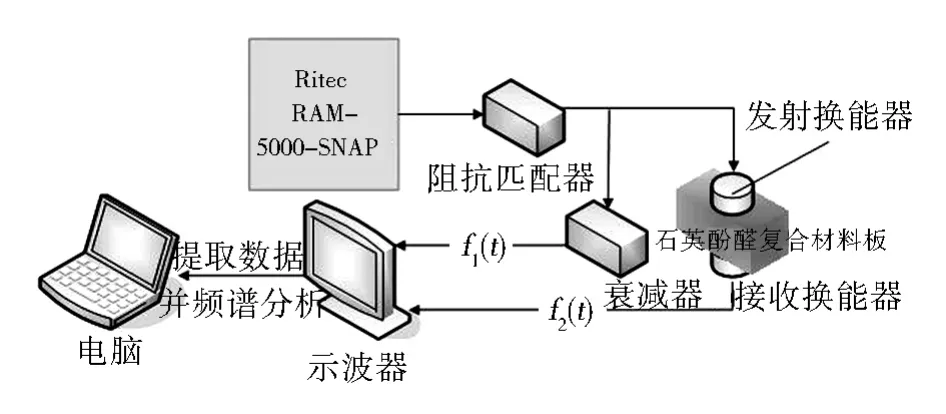

式中,g(t)为材料对信号的影响,t(t)为传播时间对信号的影响,r(t)为检测系统对信号影响,在相同检测工艺及材料厚度条件下,t(t)与r(t)对f2(t)影响基本一样,可以看作常量,故f2(t)主要取决材料影响g(t)。单频准连续超声波在材料中传播时,孔隙微缺陷使其发生散射、波形畸变等,会引起能量衰减和谐波滋生。利用Ritec RAM-5000 SNAP发射高压的准连续电脉冲,激励探头产生足够穿过高衰减材料的声波f1(t),其功率谱图见图2(a),穿过样品后接收声信号时域波形f2(t),如图2(b)所示,频谱分析后功率谱图见图2(c)。对不同厚度、不同孔隙率试样进行频域能量测量,比较图2(b)发现其峰值能量均在发射频率-基频附近,见图2(c)。

图2 3 mm试样超声功率谱图Fig.2 Ultrasonic power spectrum of 3 mm sample

公式(4)的频域表达式为:

结合公式(2)定义超声功率谱特征参量:

式中,P1为激励信号功率,P2为接收信号功率。

通过上述方法得到超声波信号在频域上的能量分布,并用于表征高孔隙率复合材料的孔隙。

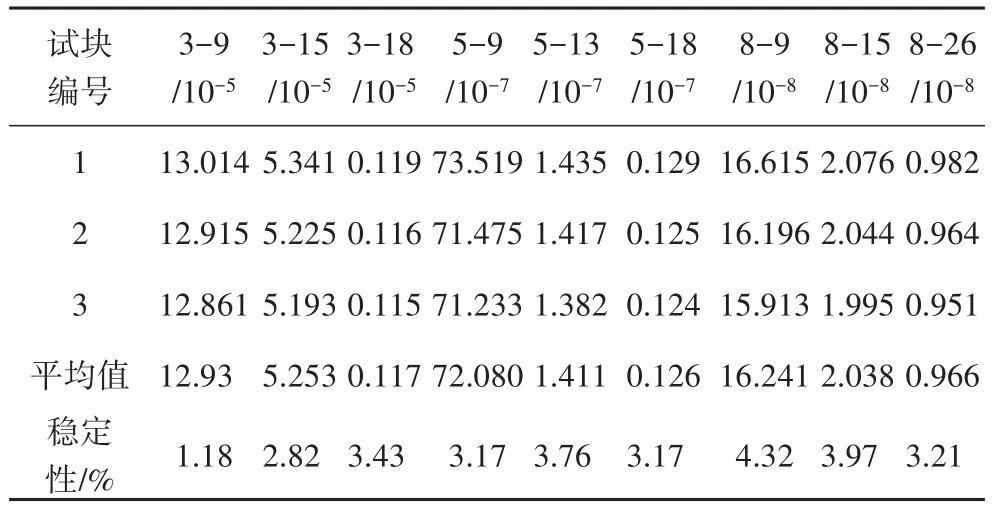

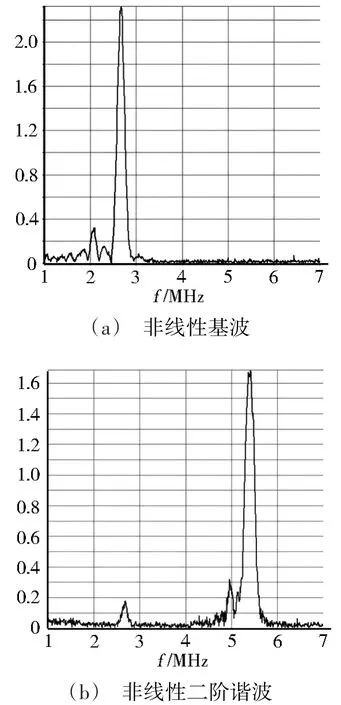

实测中,把Ritec RAM-5000 SNAP产生2.76 MHz的高压电脉冲串,加到同频率的PT晶片上,3、5、8 mm试样测试,施加的发射电压分别为300、500、600 V。用2.76 MHz的PT晶片接收f2()t,采集并做FFT,利用公式(6)对频域最大能量值进行分析,得到表1数据。

表1 超声功率谱特征参量Tab.1 Relative coefficient of residual energy in frequency domain

2.3 超声非线性参量表征

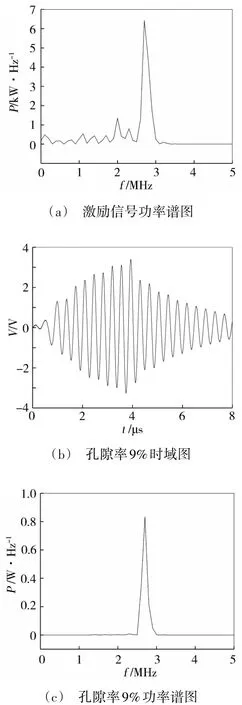

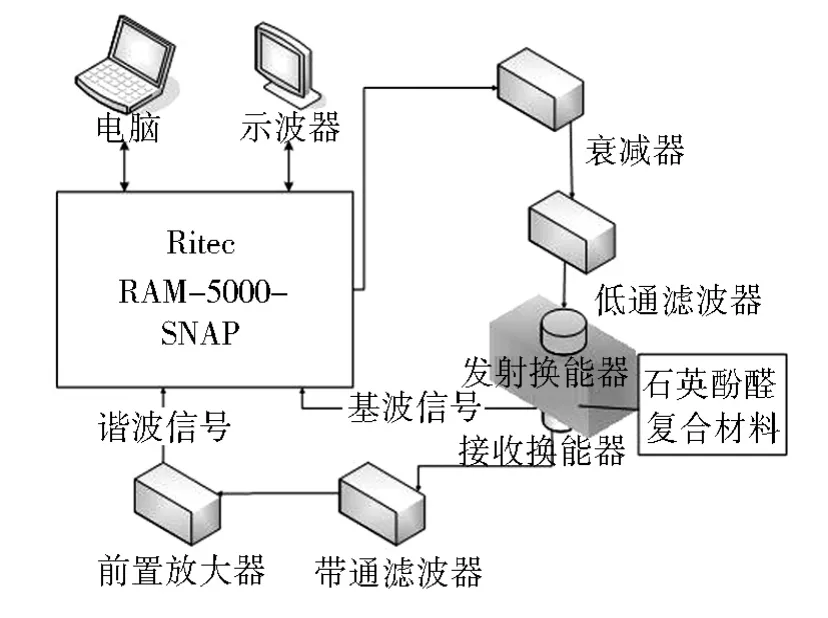

将二阶相对非线性β~A2/A21作为特征参量,对高孔隙率石英酚醛复合材料的孔隙进行表征。主要研究孔隙率在频域上对特征频率的二阶谐波滋生能力。设备连接见图3。

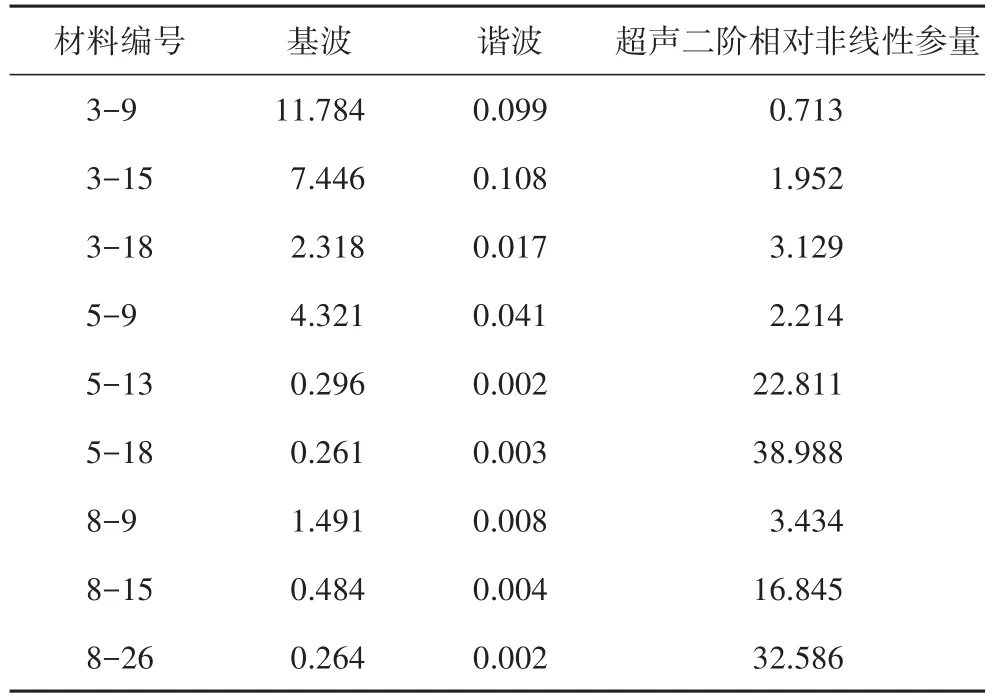

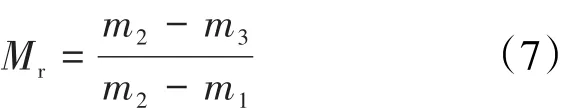

用RAM-5000-SNAP发射的2.76 MHz的高压准连续波电脉冲,加到同频率的PT晶片上,3、5、8 mm试样测试施加的发射电压分别为300、600、700 V;接收换能器为5.67 MHz的PT晶片。利用RAM-5000-SNAP测量基波A1[图4(a)]及经过滤波和放大后的二阶谐波A2[图4(b)]。

图3 Ritec RAM-5000 SNAP测量材料超声二阶非线性参量的装置图Fig.3 Ritec RAM-5000 SNAP ultrasonic measurement of material parameters of two order nonlinear device

图4 非线性基波和二阶谐波波形图Fig.4 Nonlinear fundamental and second-order harmonic wave

计算得材料超声二阶非线性参量见表2。

表2 超声二阶非线性参量Tab.2 Relative nonlinear coefficient of two order

2.4 烧蚀法

参考GB/T 2577―2005《玻璃纤维增强塑料树脂含量的测定》[14]。

得树脂质量分数:

式中,m1为坩埚的质量,m2为坩埚和式样总质量,m3为灼烧后坩埚与残余物总质量。

则纤维质量分数为:

进而得出试样体积孔隙率:

式中,Vr为树脂体积分数,Vf为纤维体积分数,ρf为纤维密度,ρe为试样的密度,ρr为树脂浇注体密度。

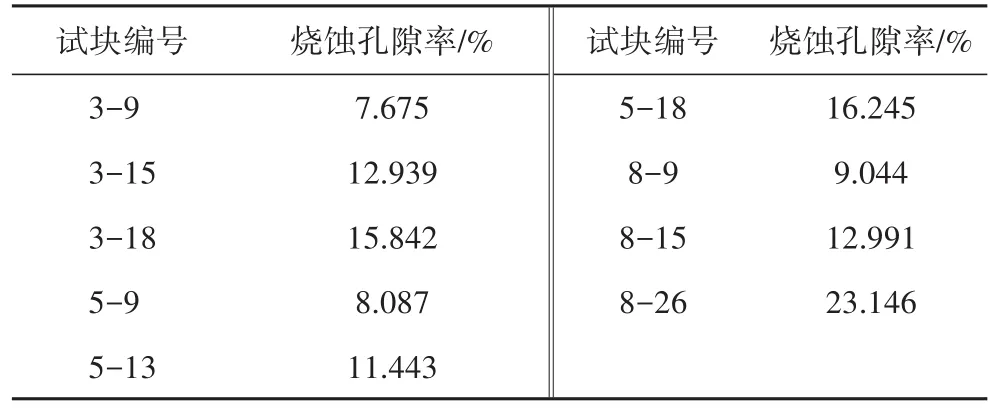

将15 mm×15 mm石英酚醛复合材料放入625℃的马弗炉中灼烧2 h,充分干燥后用分析天平进行称量。计算出树脂和纤维质量分数,通过公式(9)计算材料孔隙率,数据见表3。

表3 石英酚醛复合材料烧蚀孔隙率Tab.3 Ablation porosity of quartz phenolic composit

除了人为影响及实验本身存在的误差外,实验测定的孔隙率,最主要的误差来自树脂密度。树脂密度由不含纤维的纯树脂板测得,虽然制作时树脂进行了抽真空处理,但后续操作不可避免会有空气进入模具,使树脂板含有一定孔隙,导致用于计算的树脂密度值低于实际样品的树脂基体,所以烧蚀法测得的孔隙率低于实际值。

3 表征对比分析

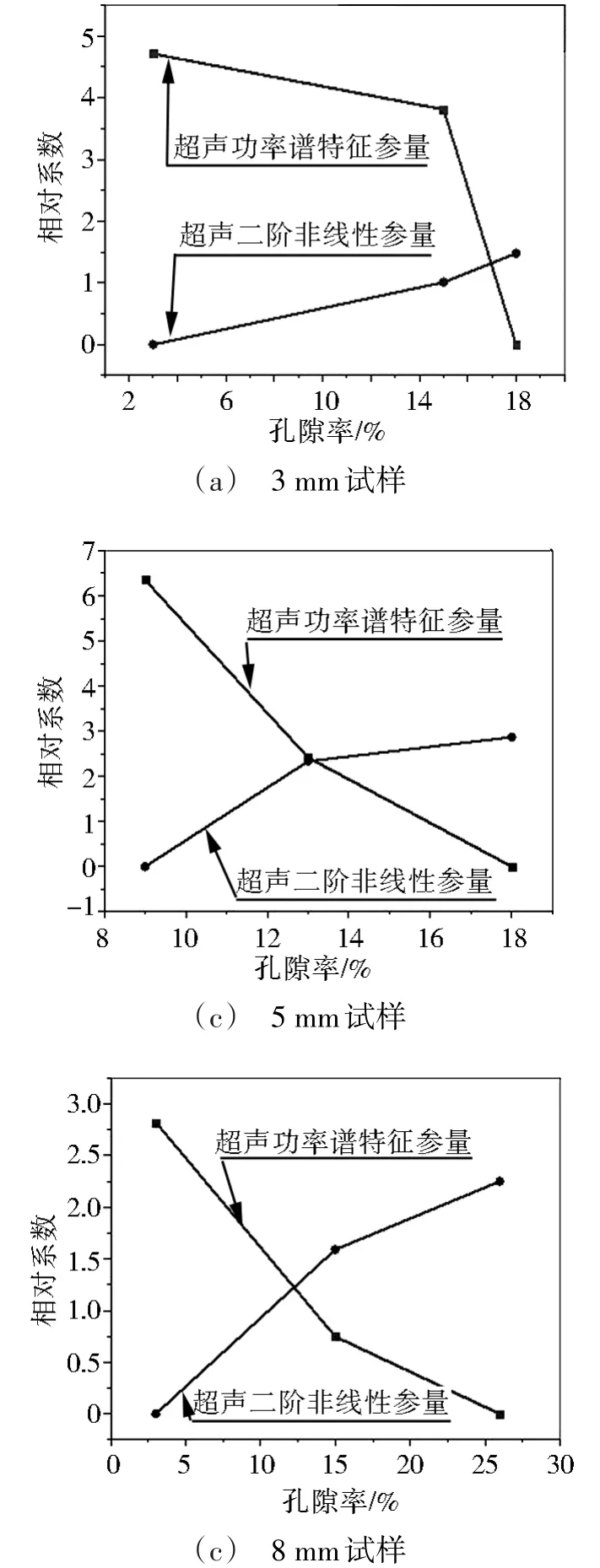

对测量得到的超声功率谱特征参量和超声二阶非线性参量做数据处理(除以相同厚度中最小值后,取e的对数),得出如图5所示。可以看出,超声功率谱特征参量及超声二阶非线性参量均能有效区别高孔隙复合材料的不同孔隙率。

(1)综合分析3、5、8 mm试样数据,发现超声功率谱特征参量均随孔隙率的增加而减少,原因是声波通过复合材料试样时,孔隙使超声特征频率中的基频幅值衰减。超声二阶非线性参量随孔隙率增加而变大,原因是声波通过复合材料试样时会滋生谐波,当孔隙率增加时,非线性效应增大。

(2)对比超声功率谱特征参量和超声二阶非线性参量发现,复合材料较薄时,超声功率谱特征参量对孔隙率的变化更敏感;当试样厚度变大,超声二阶非线性参量对孔隙率变化更敏感。

(3)基波幅值的衰减是树脂、纤维及孔隙率等综合衰减的结果,而在材料制作及检测工艺相同情况下,谐波滋生的区别仅由孔隙率引起,超声二阶非线性参量比超声功率谱特征参量更能准确地表征复合材料孔隙率。

图5 试样综合测试数据Fig.5 The comprehensive test data of the sample

(4)通过破坏性方法发现,烧蚀测得孔隙率低于样品制作时通过树脂及纤维密度得到的计算值,这是由于浇注时树脂在浇铸设备内有残余,不能完全用于材料成型,计算法测得孔隙率数值偏高,而烧蚀法测得孔隙率数值偏低,故导致两种方法测得孔隙率有一定偏差。

4 结论

(1)超声功率谱特征参量与二阶非线性特征参量相比超声时域表征法其表征孔隙率上限得到很大提升,均能有效表征高孔隙复合材料的孔隙率。

(2)基于基波频域分析提出的超声功率谱特征参量测量方法简单,具有较高的灵敏度和稳定性,测量系数随孔隙率的增大而变小;基于谐波分析的超声二阶非线性特征参量能够更准确的表征材料孔隙率,测量系数随孔隙率的增大而变大,对高孔隙表征有明显优势。