陶瓷隔热瓦轻量化制备

孙晶晶 王晓婷 宋兆旭 王晓艳 孙陈诚

(航天材料及工艺研究所,先进功能复合材料技术重点实验室,北京 100076)

文 摘 针对航天器减重的需求,开展了陶瓷隔热瓦轻量化制备研究。一方面不改变隔热瓦的组分和基本工艺参数,仅改变致密化程度得到较低密度(0.25~0.30 g/cm3)的隔热瓦,研究其微观结构、热导率、力学性能和高温隔热效果随密度的变化规律;另一方面,改变隔热瓦的烧结温度或引入短纤维,分析参数改变对隔热瓦热导率和力学性能的影响。结果表明:密度减小会降低隔热瓦的室温热导率,同时力学性能及高温隔热效果也会下降;提高烧结温度是提高低密度隔热瓦力学性能的有效途径,不同长、短纤维比例对热导率和力学性能无明显影响。

0 引言

以石英纤维为主要成分的陶瓷纤维隔热瓦,最早作为美国航天飞机大面积热防护材料,长时使用温度为1200 ℃[1-2];后续发展出FRCI、AETB、BRI等系列隔热瓦,在X-43A、X-37B、X-51A等高超声速飞行器上得到应用[3-4]。从“十一五”开始,我国也开始了陶瓷隔热瓦的研制,经过大量工艺试验和技术攻关,在隔热瓦性能提升和质量控制方面取得了突破性的进展,在隔热瓦的力学性能、稳定性控制、复合气凝胶、涂层制备、重复使用性以及缺陷修补等多个方面开展了广泛的研究[5-10]。

新型飞行器的结构减重可以提高使用效益并降低运输费用,是未来航天技术发展的必然趋势。采用陶瓷隔热瓦进行飞行器外部隔热,其使用面积可占整个飞行器外表面的60%~70%[11],因此降低隔热瓦的密度对飞行器整体减重意义重大,具有重要的研究价值。目前,文献中报道的工作多集中在密度大于 0.30 g/cm3的隔热瓦[6,8-9,12],隔热瓦轻量化方面的研究相对较少。针对这一迫切需求,本文一方面不改变隔热瓦的组分和基本工艺参数,仅通过改变致密化程度得到较低密度(0.25~0.30 g/cm3)的隔热瓦,研究其微观结构、热导率、力学性能和高温隔热效果的变化规律;另一方面,改变烧结温度或引入短纤维,分析参数改变对隔热瓦热导率和力学性能的影响。

1 实验

1.1 原料

短切石英纤维,Φ3~10 μm,湖北菲利华石英玻璃股份有限公司;莫来石纤维棉,Φ5~10 μm,摩根热陶瓷(上海)有限公司;去离子水,自制。

1.2 仪器设备

Apollo 300扫描电子显微镜(CamScan Company,USA);EKO常温热导率测试仪(型号HC-074-304,北京五州东方科技发展有限公司);CMT 5205电子万能试验机(美斯特工业系统有限公司)。

1.3 样品制备

1.3.1 组分和工艺参数不变

陶瓷隔热瓦的现有制备工艺的主要步骤包括:将一定比例的短切石英纤维、莫来石纤维棉和烧结助剂加入水中,搅拌均匀后配制成浆料溶液,将其倒入模具进行抽滤成型;将湿毛坯在100~120℃烘干后,在1200~1400℃热处理1~3 h得到陶瓷隔热瓦。

采用上述隔热瓦现有的制备工艺,在不改变隔热瓦组分和基本工艺参数的情况下,通过在烧结过程中改变致密化程度,制备了三种较低密度的隔热瓦,密度分别为0.30、0.28和0.25 g/cm3。

1.3.2 改变烧结温度

设计4种烧结温度:T0(现有制备工艺的烧结温度)、T0-30℃、T0+30℃和T0+60℃。研究了这4种烧结温度对现有典型密度的隔热瓦(ρ=0.33 g/cm3)的微观结构、热导率和力学性能的影响。通过对比分析后,选取T0+60℃烧结ρ=0.25 g/cm3的低密度隔热瓦,分析其隔热、力学性能的变化。

1.3.3 引入短纤维

在隔热瓦中引入长度较短的短切石英纤维(长度0.5 mm),设计5种长纤维(长度6 mm)与短纤维的比例,分别为长纤维 ∶短纤维=10∶0、7∶3、5∶5、3∶7和0∶10(质量分数)。制备的毛坯尺寸为200 mm×200 mm。制备过程中发现,随着短纤维增多,烘干后毛坯的高度逐渐降低,即毛坯烘干后的收缩率增大;另外,烧结变得困难,这可能因为短纤维增加引起纤维之间搭接点增多,而烧结助剂的含量并没有增加,从而使烧结变得困难。

1.4 性能表征

采用扫描电子显微镜(SEM)观察样品的微观结构;采用常温热导率测试仪,按GB/T 10295—2008测试室温热导率;参考Q/Dq360.3—2000和GB/T 1452—2005测试压缩强度和拉伸强度,试样尺寸30 mm×30 mm×20 mm;按YB/T 4130—2005测试样品的高温热导率,热面温度为200~1200℃;通过石英灯背温试验评价样品的高温隔热效果,热面温度1200℃,加热总时长为30 min,试样尺寸150 mm×150 mm×20 mm;按GB/T 4653—1984《红外辐射涂料通用技术条件》,测试室温辐射系数,试样尺寸Φ30 mm×2 mm。

2 结果及分析

2.1 组分和工艺参数不变

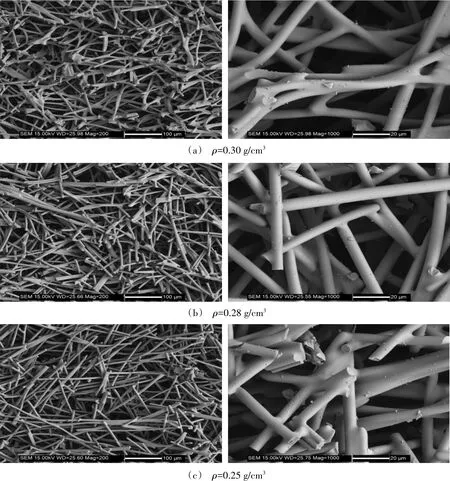

三种较低密度(0.30、0.28和0.25 g/cm3)隔热瓦的微观结构见图1。可看出,随着密度降低,隔热瓦的气孔率逐渐增大;但是三种隔热瓦中纤维分散都较均匀,并能够在纤维搭接处形成较好的粘结,纤维晶粒大小和粘结处状态类似。这主要因为三种隔热瓦的材料组分和基本工艺参数保持不变,因此它们的微观结构没有明显差别。

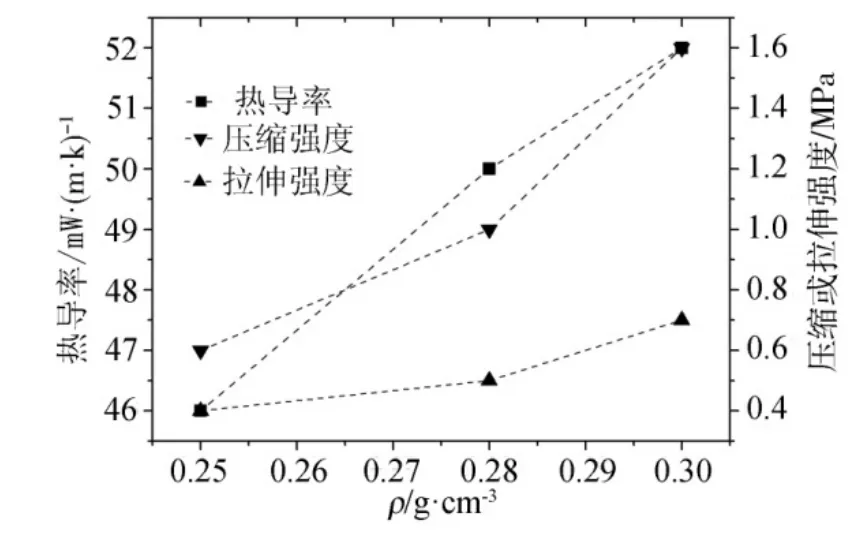

这三种较低密度隔热瓦的室温热导率和力学性能变化趋势见图2。随着密度从0.3下降到0.28、0.25 g/cm3,样品的室温热导率从52减小为50和46 mW/(m·K),这主要因为纤维含量减少导致纤维的固相传导减少,而辐射传导、对流、气相导热的变化很少,所以总的结果表现为室温热导率降低。同时,样品的压缩、拉伸强度也随着下降,压缩强度从1.6下降到1.0和0.6 MPa,拉伸强度从0.7下降到0.5和0.4 MPa,这主要因为单位面积上的纤维数目随着密度减小而减少,所以承载的力随之减小[12-13]。另外,当密度变化范围较小时,室温热导率和力学性能随密度近似呈线性变化,这与文献[13]中报道的多孔隔热材料(包括纤维型多孔隔热材料)的变化规律一致。因此,在研制低密度隔热瓦时,要根据热导率与力学性能随密度的变化趋势,选取隔热、力学综合性能均满足需求的密度范围。

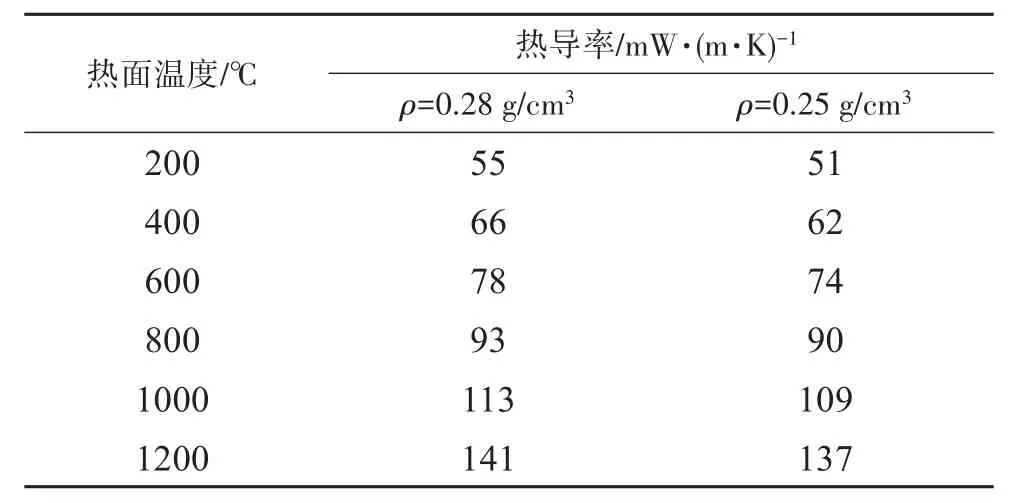

选取两种较低密度的隔热瓦,测试高温热导率(表1)。结果表明,在测试温度范围内,较高密度隔热瓦的热导率略大于较低密度的隔热瓦。这主要因为温度较低时,固相传导是热传导的主要因素,密度较高的隔热瓦中的纤维含量较多,因此其固相传导大于密度较低的隔热瓦[14]。

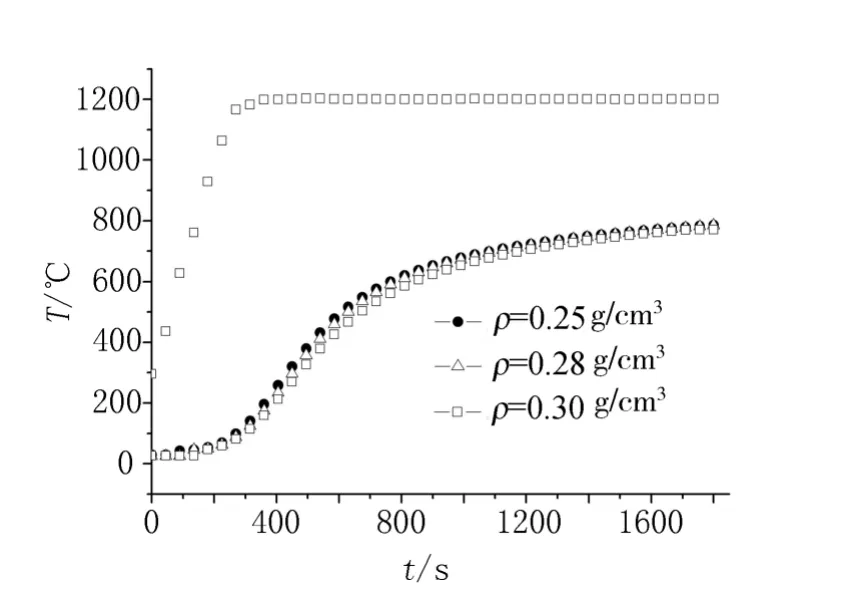

通过石英灯背温测试来评价三种较低密度隔热瓦的高温隔热效果,如图3所示。结果表明:(1)三种密度的隔热瓦的背温曲线变化趋势基本一致,这与三种隔热瓦的材料组分一致有关;(2)密度0.30、0.28和0.25 g/cm3样品的背面温度分别为771、785和786℃,即随着密度降低背温略有增加。

图1 三种较低密度隔热瓦的SEM照片Fig.1 SEM images of three lower-density samples

图2 三种较低密度的隔热瓦的室温热导率和力学性能Fig.2 Thermal conductivities and mechanical properties of three lower-density samples at room temperature

可见,虽然密度较低的隔热瓦室温热导率较低,但是高温隔热效果并没有优于密度较高的隔热瓦。这主要因为随着温度升高,三种传热方式(对流、传导和辐射)中辐射传热所占比例逐渐增加[15],密度较低的隔热瓦气孔率较大从而辐射传热增加,因此高温隔热效果下降。

表1 两种较低密度隔热瓦的高温热导率(测试值)Tab.1 High-temperature thermal conductivities oftwo lower-density samples(measured)

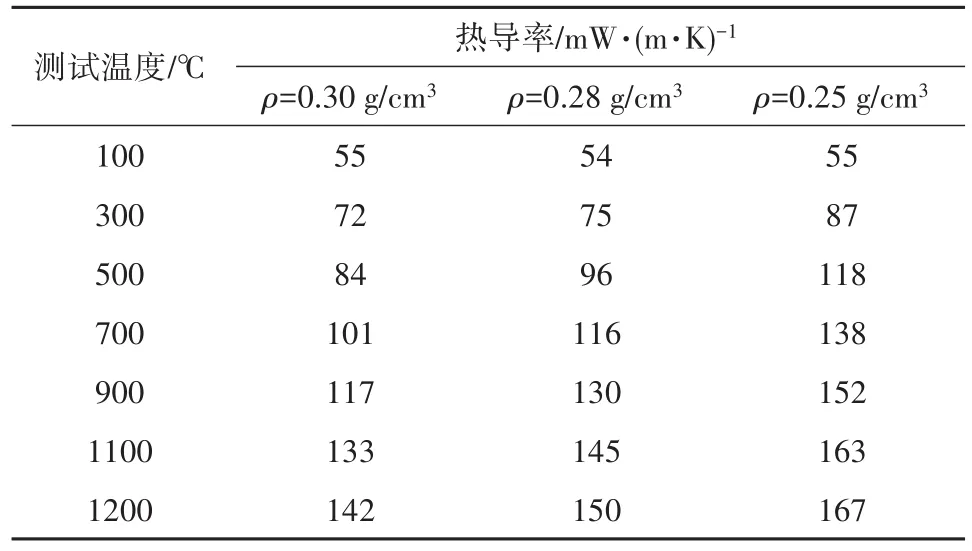

根据上述背温结果,用Ansys软件的有限元方法建立一维瞬态传热模型,模拟出不同密度隔热瓦的热导率(表2)。可见,较低密度隔热瓦的高温热导率较高,这与背温中其高温隔热效果较差的结果一致。

表2 三种较低密度隔热瓦的高温热导率(模拟值)Tab.2 High-T thermal conductivities of three lower-density samples(simulated)

图3 三种较低密度的隔热瓦的背温试验结果Fig.3 Back-temperature tests for three lower-density samples

2.2 轻量化制备技术优化

上文研究结果表明,在材料组分和基本工艺参数不变的情况下,隔热瓦密度降低会引起室温热导率减小,但同时力学性能下降,高温隔热效果也有所降低。由于新型飞行器的轻质化不仅要求热防护材料减重,同时由于飞行器振动和局部承载等需求,对隔热瓦的力学性能也提出较高要求。因此需要通过进一步优化材料组分、结构以及制备工艺,来满足隔热瓦低密度高强度的需求。

2.2.1 烧结温度的影响

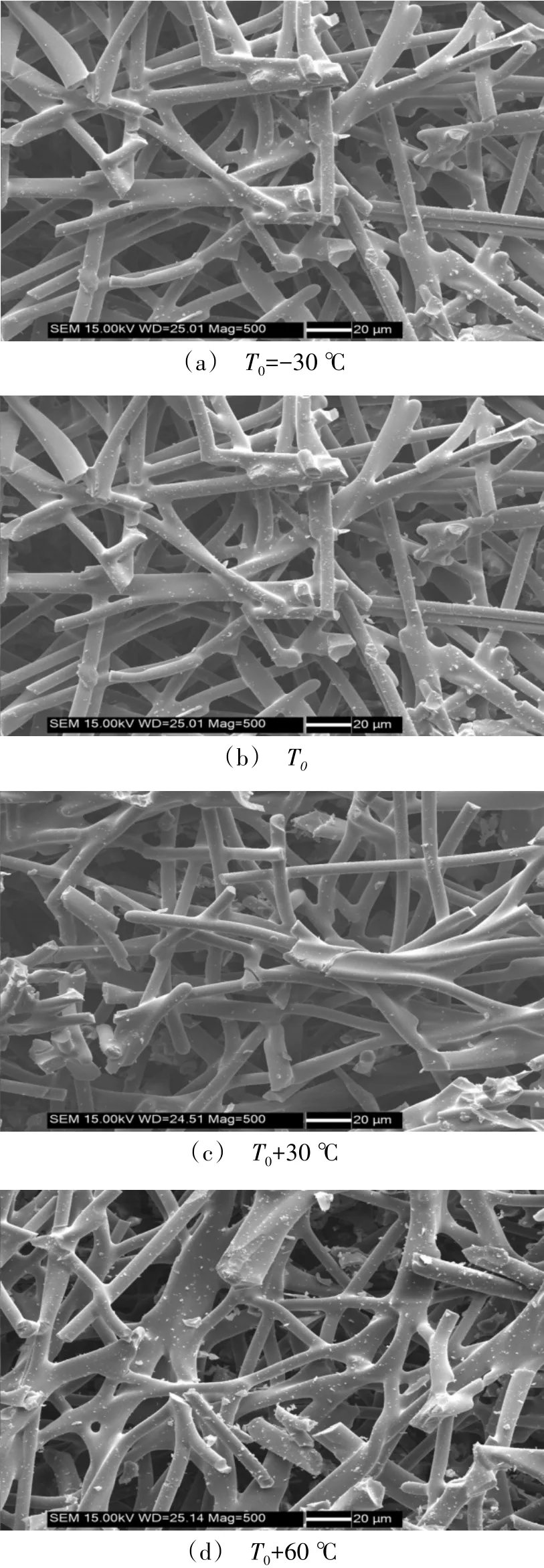

图4是4种温度烧结的隔热瓦的微观结构。可以看出,随着烧结温度升高,纤维之间的粘结有所增多,同时莫来石纤维的晶粒有所长大。

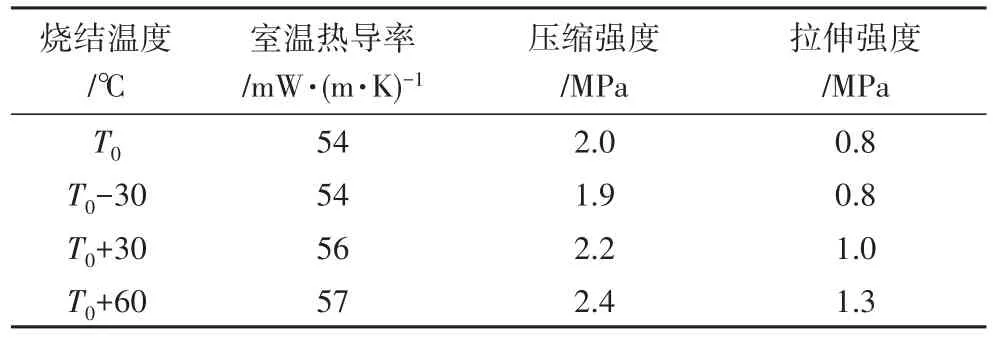

4种烧结温度隔热瓦的室温热导率和力学性能见表3。结果表明:(1)烧结温度降低或升高30℃,对样品的室温热导率影响很小,但是温度升高60℃使热导率略有增加,从54增加为57 mW/(m·K)(增加约6%);(2)烧结温度降低30℃,拉伸性能强度无明显变化,但是烧结温度升高30℃和60℃时,压缩强度和拉伸强度都逐渐增加,其中拉伸强度增加较为显著。一般认为,烧结温度升高会引起纤维晶粒长大、晶界减少,从而由晶界引起的散射减少[16],以及材料结晶度提高或者非晶态物质向晶态转变,会引起声子平均自由程增加,这些都是热导率随烧结温度增加的可能因素[14]。另外,升高烧结温度,一方面会引起纤维晶粒长大、析晶从而导致力学性能降低[16],另一方面也会增强纤维之间的粘结效果从而提高力学性能。由于表3中隔热瓦的力学性能提高,可以认为后者对力学性能起了主要的作用。

图4 不同烧结温度的隔热瓦的SEM照片Fig.4 SEM images of samples at different sintered temperatures

通过上述对比分析,采用T0+60℃烧结ρ=0.25 g/cm3的低密度隔热瓦,样品的压缩强度为1.0 MPa,拉伸强度0.8 MPa,热导率55 mW/(m·K);与烧结温度为T0的同密度隔热瓦相比(图2),压缩强度提高67%,拉伸强度增加为原有值的2倍,热导率增加20%。这说明适当升高烧结温度有利于提高力学性能(尤其是拉伸强度),同时热导率也会有所增加。因此,要根据应用需求,考虑隔热瓦的隔热与力学综合性能,选择最佳的烧结温度。

表3 烧结温度对隔热瓦热导率和力学性能的影响Tab.3 The effects of sintering temperature on tiles’thermal conductivities and mechanical properties

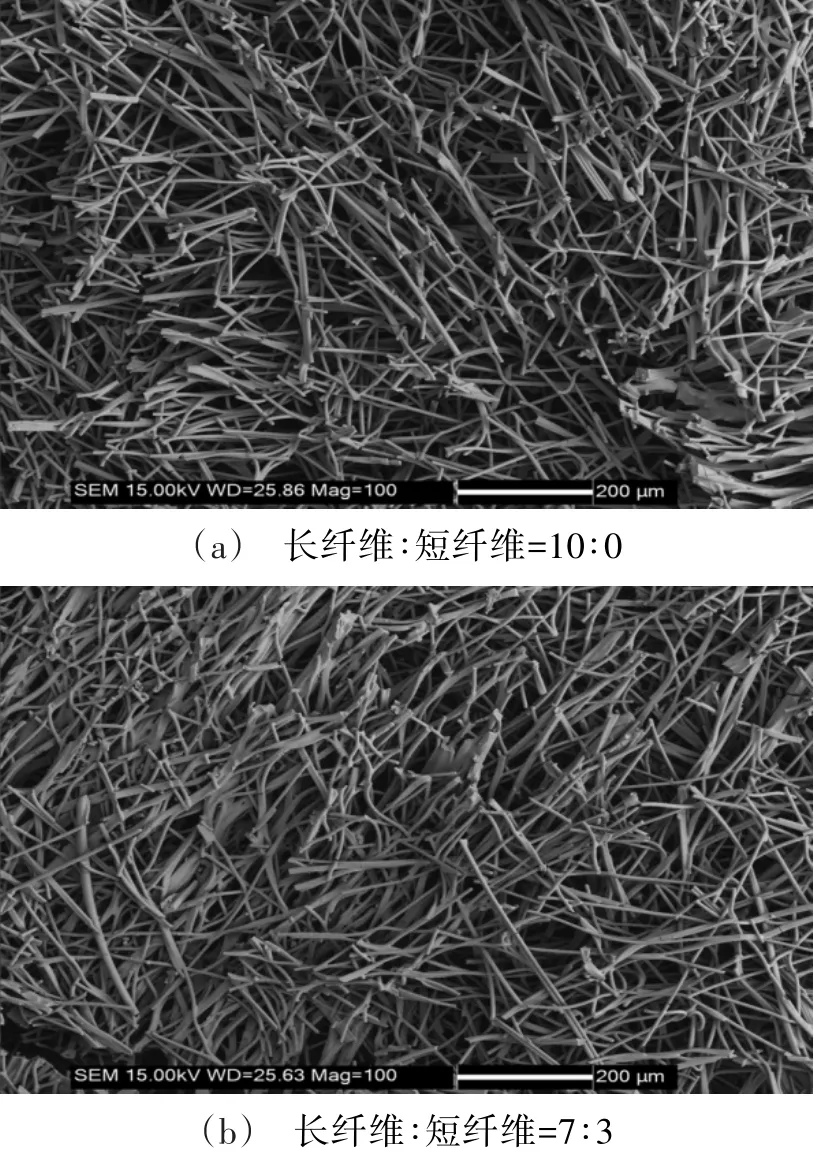

2.2.2 长、短纤维比例的影响

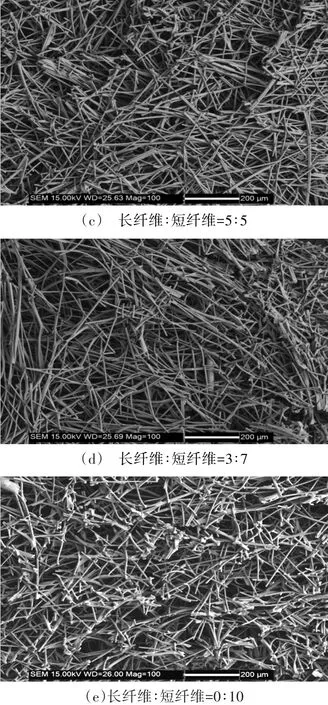

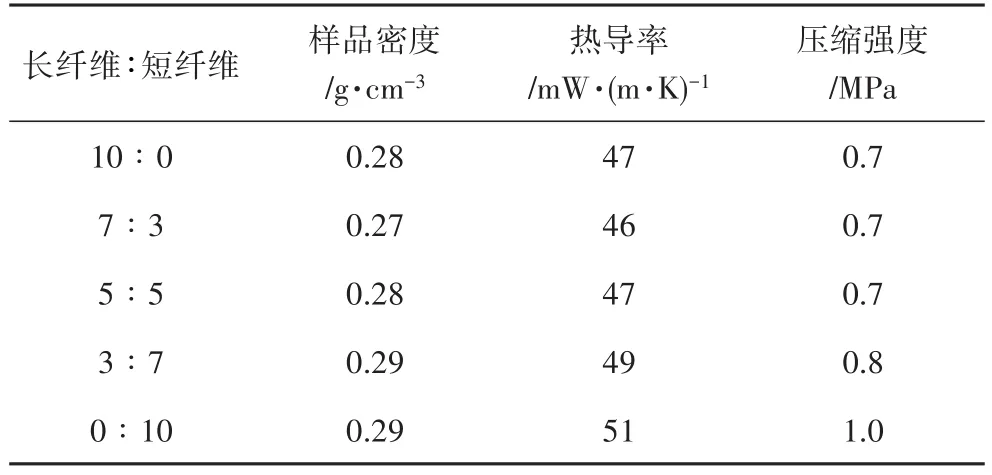

5种比例的样品微观结构见图5。可以看出,5种样品的纤维分散都较为均匀;虽然短纤维含量不断增加,但电镜照片中长、短纤维的区别不明显,这可能因为多数长纤维在搅拌过程中已经被切短。不同长、短纤维比例的隔热瓦的热导率和力学性能见表4。结果表明:(1)短纤维比例<70%时,样品的热导率和压缩强度都没有明显差别;(2)短纤维比例≥70%时,样品的压缩强度增大,热导率略有增加,但增加幅度都不明显。分析认为,压缩强度增大是因为短纤维增加引起承力单元增加,而热导率略有增加是因为纤维搭接点增加引起固相热导率增加。

图5 不同长、短纤维比例的隔热瓦SEM照片Fig.5 SEM images of samples with different ratios of long fibers to short fibers

表4 不同长:短纤维比例的隔热瓦的热导率和力学性能Tab.4 Thermal conductivities and mechanical properties of samples with different ratios of long fibers to short fibers

3 结论

(1)不改变陶瓷隔热瓦的配比和基本工艺参数,仅改变致密化程度得到了较低密度(0.25~0.30 g/cm3)的隔热瓦,其室温热导率和力学性能随密度近似呈线性变化,密度0.25 g/cm3的隔热瓦的热导率减小为46 mW/(m·K),压缩强度下降为0.6 MPa。背温试验表明,尽管较低密度隔热瓦的室温热导率较低,但高温隔热效果略差,这主要因为气孔率增加导致辐射传热增加。因此,在研制低密度隔热瓦时,要根据热导率与力学性能随密度的变化趋势,选取隔热、力学综合性能均满足需求的密度范围。

(2)烧结温度升高60℃,隔热瓦的拉伸强度从0.8提高到1.3 MPa,压缩强度从2.0提高到2.4 MPa,热导率从54增加到57 mW/(m·K),说明这是提高低密度隔热瓦力学性能的有效途径。

(3)引入不同比例的短纤维,并没有引起隔热瓦热导率和力学性能的明显改变。