铜基等离子体喷涂钨涂层性能

种法力 纪素艳 陈俊凌 郑学斌

(1 徐州工程学院,徐州 221000)

(2 中国科学院合肥物质科学研究院,合肥 230031)

(3 中国科学院上海硅酸盐研究所,上海 200050)

0 引言

核聚变托卡马克内壁材料,即面对等离子体材料(PFM),承受来自燃烧等离子体热流和粒子流的沉积,该热负荷沉积可能造成PFM的裂纹、脱落、溅射、熔化,甚至失效等损伤行为,最终会影响聚变实验的开展,因此,PFM的研究成为核聚变事业研究发展的一个关键问题之一。目前,绝大部分核聚变装置PFM的发展趋势正在从石墨材料(C)向钨材料(W)转变。C虽然具有无熔化损伤、优良的抗热冲击和疲劳性能等优点,但溅射率高、传热差等[1]。钨熔点高、传热能力强以及较好的热力学性能而被认为是最有前景的PFM材料[2]。针对钨PFM研究主要集中在两个的方向:一是冶金W集成模块制备上的创新,比如刷子状、层状结构[3];二是涂层应用,包括物理化学气相沉积、等离子喷涂等[4]。等离子体喷涂工艺是一种比较适合制备W-PFM的技术,不仅克服了W密度大的问题,而且还具有大面积异性基体形状喷涂、厚度可控、喷涂效率高、原位修复,以及能够与铜基体形成良好结合等优点[5-6]。W的上述优点恰好满足托卡马克装置对PFM的选择标准,这也是该技术被用于制备面对等离子体材的一个重要原因[7]。铜及其合金材料具有较高热导率而通常被选做基体材料。本文采用等离子体喷涂技术在铜基体上实现约1 mm厚的钨涂层,从钨粒子熔化状态分析涂层结构的成因,基于涂层的微观结构讨论喷涂参数的影响,进而研究等离子体喷涂钨涂层成膜过程以及涂层的热导率及气孔率。

1 实验

1.1 涂层制备

采用等离子体喷涂(PS)技术在铜基体材料上制备厚度约为1 mm的钨涂层。涂层表面积为30 mm×30 mm,为了缓解钨铜之间线胀系数差异而引起的热应力,基体与涂层之间增加W/Cu适配层。钨粉粒径为20~40 μm,铜粉粒径为40~60 μm,氩气为保护气体。为了去除铜基体表面氧化层、吸附物以及增大涂层与基体接触面积,增强涂层与基体的结合强度,首先采用喷砂装置进行铜基体粗化;其次进行超声波清洗去除表面残留杂质;然后把基材固定到喷涂装置上进行氩(Ar)等离子体电弧溅射清洗,既除去表面的水气、氧化物及基体上少量的杂质,又进一步提高了喷涂粒子与基体的界面温度来提高结合强度;最后进行真空等离子体喷涂,等离子体喷涂钨涂层主要工艺参数及其设置如表1所示。为了保持基体材料的性能,在喷涂过程中采用间歇式喷涂和基体高速旋转相结合的方法来冷却基体,保证基体温度不超过300 ℃[9]。

表1 等离子体喷涂钨涂层主要工艺参数Tab.1 Main spraying parameters of PS-W coating.

1.2 涂层质量表征

利用扫描电电镜对钨涂层进行微观结构分析;利用AUTOPORE IV 9500型压汞仪测量钨涂层气孔率与孔径分布;利用AES溅射能谱对等离子喷涂钨涂层氧含量及其分布情况进行分析;利用LFA447/2-2lnsb NanoFlash激光热扩散仪对钨涂层进行热导率测量,制样尺寸为Φ10 mm×1 mm;依据ASTM C-633 standard,在拉伸试验仪上测定钨涂层与铜基体结合强度。

2 结果与讨论

2.1 钨涂层微观结构分析

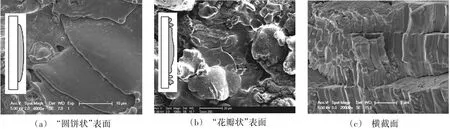

等离子体喷枪的功率决定了喂料粒子可吸收的能量,对粒子熔化程度有较大影响[8]。根据粒子碰撞速度和熔化状态的不同,层状结构可能呈现出薄饼状或花瓣状层状结构,如图1所示。等离子体喷涂钨涂层喷涂功率一般选择40~45 kW,钨粒子充分熔化,沉积熔融粒子向外延展,表面张力占主导地位,沉积呈现“圆饼状”。“圆饼状”在层与层间能产生更好的结合,而且降低了气孔率,被认为是较好的薄层。从图1(a)可以看出,“圆饼”边界清晰,延展均匀,没有出现裂纹及其涂层脱落的现象,沉积直径约30~50 μm,厚度约为5~10 μm。如果喷涂功率较小(<35 kW),粒子熔化不充分,中心有“硬核夹生”存在,则在沉积时喷涂粒子会产生碰撞反弹,从而呈现“花瓣状”,如图1(b)所示。同时,在未充分熔化粒子周围会出现气孔或孔隙,导致涂层气孔率增大。如果喷涂功率过大(>45 kW),虽然粉末粒子充分熔化无“硬核夹生”问题,但喷涂环境温度过高,粉末粒子气化现象加剧,必然引起腔体粉尘增多,一方面会造成钨粉利用率降低,即沉积效率降低;二是冷却的粉尘会附着在钨涂层表面,而被后来的涂层掩盖,降低了涂层的致密性和结合强度。

图1 PS-W涂层微观结构Fig.1 SEM images of PS-W coatings

对一定厚度的涂层来说,每一层的厚度对W-PFM的性能影响较大:太薄,增加了气孔率、降低传热,而且从喷涂经济性角度考虑也是不利的;太厚,热应力较大、涂层与基体间结合强度降低。因此,应根据钨涂层总体厚度和其他性能要求来选择合适的单层喷涂厚度,对于1 mm的钨涂层,单层沉积厚度约为10 μm,直径约为50 μm比较合适。涂层横截面呈现明显的层状结构,层间偶有少量气孔存在,层内则呈现纵向柱状晶结构,如图1(c)所示。层状结构有助于阻止纵向裂纹(沿涂层厚度方向)进一步扩展,而柱状晶结构有助于约束裂纹在层间横向扩展。粒子熔化状态还受送粉量的影响。喷涂粉末必须送至等离子体焰心才能使粉末获得最佳的加热效率,送粉量的大小受喷涂功率、钨粉颗粒大小、干燥状态等多个因素影响。等离子体喷涂钨涂层送粉气体为Ar气,对于40 kW喷涂功率、40 μm粉末粒径,钨送粉量一般选择1.5~2.5 L/min。送粉量过大,粉末粒子熔化不完全;送粉量过低则粒子气化,也会造成基体过热。同样,粉末粒子较大也会造成上述问题。

2.2 钨涂层气孔率分析

钨涂层气孔率与孔径分布如图2所示。

图2 等离子体喷涂钨涂层气孔分布Fig.2 Pore size distribution of PS-W coating

真空喷涂钨涂层气孔率约为7.5%,气孔大小主要分布在0.1~1 μm。而对于喷涂功率较大(~47 kW),或者较低(~40 kW)时,气孔率则在9%左右,气孔分布除了0.1~1 μm外,也存在100 μm左右的大气孔。该气孔主要是由于粒子熔化不充分,中心“夹生”,或者钨蒸发严重,腔体内粉尘过多导致涂层“夹杂”过多,或者冷却过快,熔融粒子形变不重复所致。除了钨粉加热功率影响其熔化状态,从而影响涂层气孔率及其分布外,喷涂距离也是影响涂层气孔率的一个重要因素。喷涂距离决定熔化粒子在腔体停留时间,即冷却时间。喷涂距离过小,粉末粒子未得到充分加热熔化和加速,即使喷涂功率很大,也只是在粉末表面产生熔化、气化等,而粒子内部仍然没能充分熔化就沉积到基体上了,熔融粒子形变量小,粒子堆积边界存在气孔或孔隙。如果喷涂距离过大,则飞行时间过长,粒子外层过冷,甚至出现固化状态,这也会导致沉积时延展性变差,涂层气孔率增大。等离子体喷涂钨涂层喷涂距离一般选择250 mm左右。通过比较大气和真空喷涂钨涂层气孔大小及分布可以发现,大气喷涂钨涂层即使在45 kW功率下,气孔率也较高(~13%),而且也出现了100 μm左右的大气孔,而真空喷涂钨涂层气孔率相对来说要小。这主要是由于两者喷涂环境不同造成的。大气喷涂钨涂层喷涂粒子飞行受空气阻力速度变慢,撞击力减小,同时,速度减慢也延长了粒子在腔体停留时间,加剧冷却,沉积时变形小。

2.3 钨涂层氧含量分析

喷涂过程中,熔融粒子在腔体发生氧化现象,所以涂层中不可避免会夹杂氧化钨成分。如果腔体中空气压强较大,则粉尘氧化加剧,涂层氧杂质必定会增加。钨涂层氧含量及其分布情况如图3所示。

图3 PS-W涂层氧含量分布能谱曲线Fig.3 AES spectra of W coating at the different sputtering depth

真空等离子体喷涂钨涂层表面有较高的氧峰,但在涂层内部,峰强逐渐减小,在36 nm处氧峰消失,因此真空等离子体喷涂钨涂层氧含量分布在涂层的表面,主要来源于表面吸附,或喷涂后冷却过程中表面氧化,其表面氧质量分数约为0.35%。而大气等离子体喷涂钨涂层氧峰随着溅射深度的增加有较小的降低,在36 nm深度仍有较强的氧峰,所以大气等离子体喷涂钨涂层氧含量不仅分布在近表面,且在涂层内部仍然有较高的氧含量,这主要是在喷涂过程中熔融钨粒子被氧化所致,氧质量分数约为1.2%。

2.4 钨涂层热导率分析

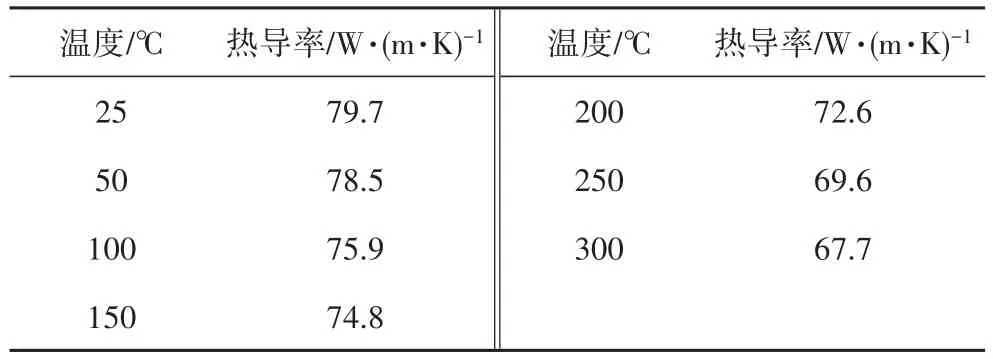

热导率是核聚变面对等离子体材料比较重要的表征参数,关系到面对等离子体材料的服役寿命。室温下,真空等离子体喷涂钨涂层热导率平均为55 W/(m·K)左右。但对于150 mm×50 mm×15 mm原尺寸面对等离子体材料,1 mm厚真空等离子体喷涂钨涂层在室温下其热导率高达79.7 W/(m·K),随着温度升高其值略有降低,如表2所示。而大气等离子体喷涂钨涂层热导率较低,约为30 W/(m·K)。涂层气孔率及其结构完整性是影响钨涂层热导率的主要因素。气孔率大传热能力差,热导率降低,大气等离子体喷涂钨涂层就是该种情况。涂层完整性是指涂层间或涂层内是否存在裂纹等损伤情况。

表2 钨涂层热导率随温度的变化1)Tab.2 Thermal conductivity of W coating versus temperature

2.5 钨涂层结合强度分析

图4 PS-W拉伸实验后图像Fig.4 Fracture surface pictures of PS-W coatings after bonding strength tests

钨涂层与铜基体结合强度测试结果显示铜基体上等离子体喷涂钨涂层平均结合强度为40~45 MPa,而大气等离子体喷涂钨涂层结合强度为16~25 MPa。这主要是因为真空等离子体喷涂钨涂层较低的氧含量、较少的气孔和喷涂过程中较高的沉积速度增强了涂层间的结合力。通过其拉伸试验断面分析发现(图4),大气等离子体喷涂钨涂层的断面呈灰褐色,是钨铜的混合色,而真空等离子体喷涂钨涂层断面呈浅红色,是铜基体的颜色,等离子体喷涂钨涂层靠近铜基体的适配层处结合强度最差。

3 结论

(1)钨粒子经过等离子体的熔化而成为高塑性态,在基体上的沉积状态——圆饼状”或“花瓣状”主要受粒子熔化状态、沉积速率、喷涂环境影响。

(2)钨涂层是由“圆饼状”或“花瓣状”叠加而成的层状结构,层内则为柱状晶结构。厚度约10 μm、直径约50 μm的“圆饼状”单层是状态比较好的涂层结构。

(3)与大气喷涂相比,真空喷涂钨涂层气孔率较低、结合强度高、传热性能好,适合作为面对等离子材料的制备技术。靠近铜基体的适配层处是钨铜面对等离子体材料结合状态最差的位置。